Изобретение относится к нанесению защитных покрытий напылением на наружную поверхность труб относительно малого диаметра, предназначенных для изготовления теплообменных аппаратов.

Известно устройство- для металлизации наружных поверхностей, содержащее пистолет-металлизатор, механизм для закрепления и вращения заготовки lj..

Данное устройство позволяет металлизировать только одно изделие, производительность процесса очень низкая.

Наиболее близким к предлагаемому по технической сзтцности и достигае- .мому результату является устройство для металлизации наружной поверхности труб, содержащее станину, привод, суппорт с.металлизационной головкой и приспособление для закрепления и вращения труб 2 .

Недостатком указанного устройства является низкая производительность поскольку покрытие наносится на одну трубу. Кроме того, устройство сложно применять для обработки длинных труб небольшого диаметра.

Цель изобретения - повышение производительности.

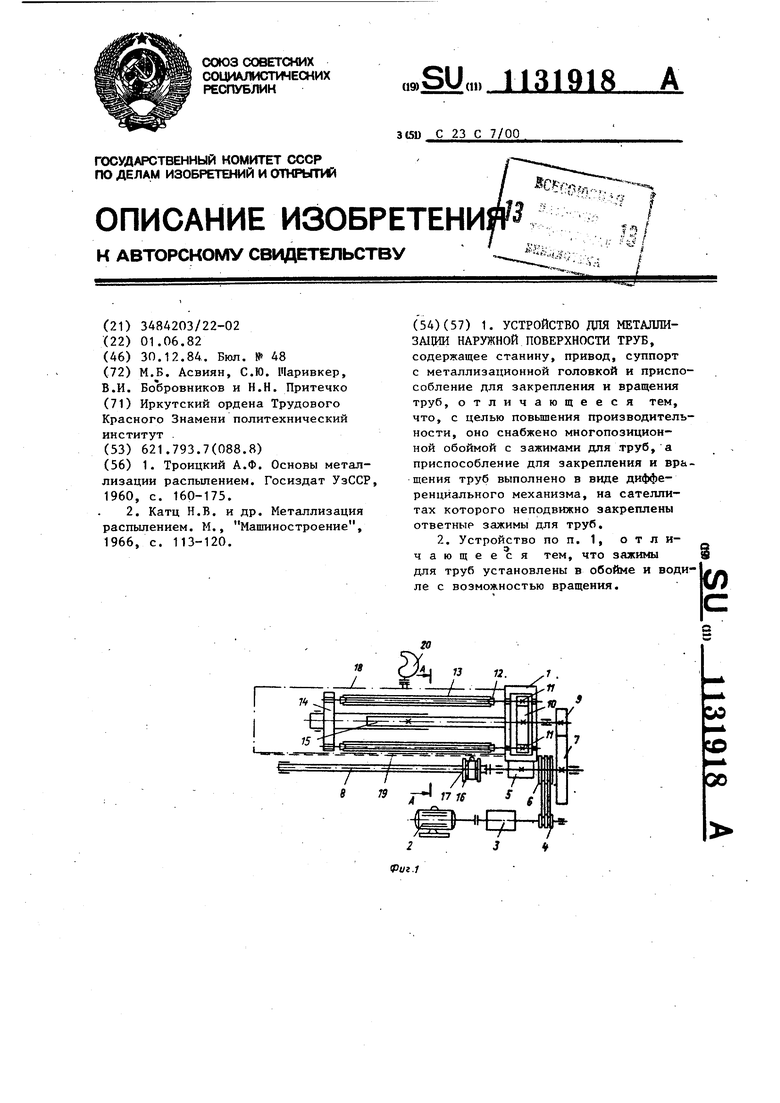

Поставленная цель достигается тем, что устройство для металлизации наружной поверхности труб, содержащее станину, привод, суппорт с металлизационной головкой и приспособление для закрепления и вращения труб, снабжено многопозиционной обоймой с зажимами для труб, а приспособление для закрепления и вращения труб вьшолнено в виде дифференциального механизма, на сателлитах которого неподвижно закреплены ответные зажимы для труб.

Зажимы для труб установлены в обойме и водиле с возможностью вращения.

Описанные особенности конструкции позволяют одновременно непрерывно перемещать вдоль оси барабана (а следовательно, и пучка обрабатываемых труб) суппорт с закрепленным в нем и рабочим органом (дробеструйным, красящим или металлизационным пистолетом) и вращать трубы планетарно, т.е. вокруг своей оси и оси пучка.

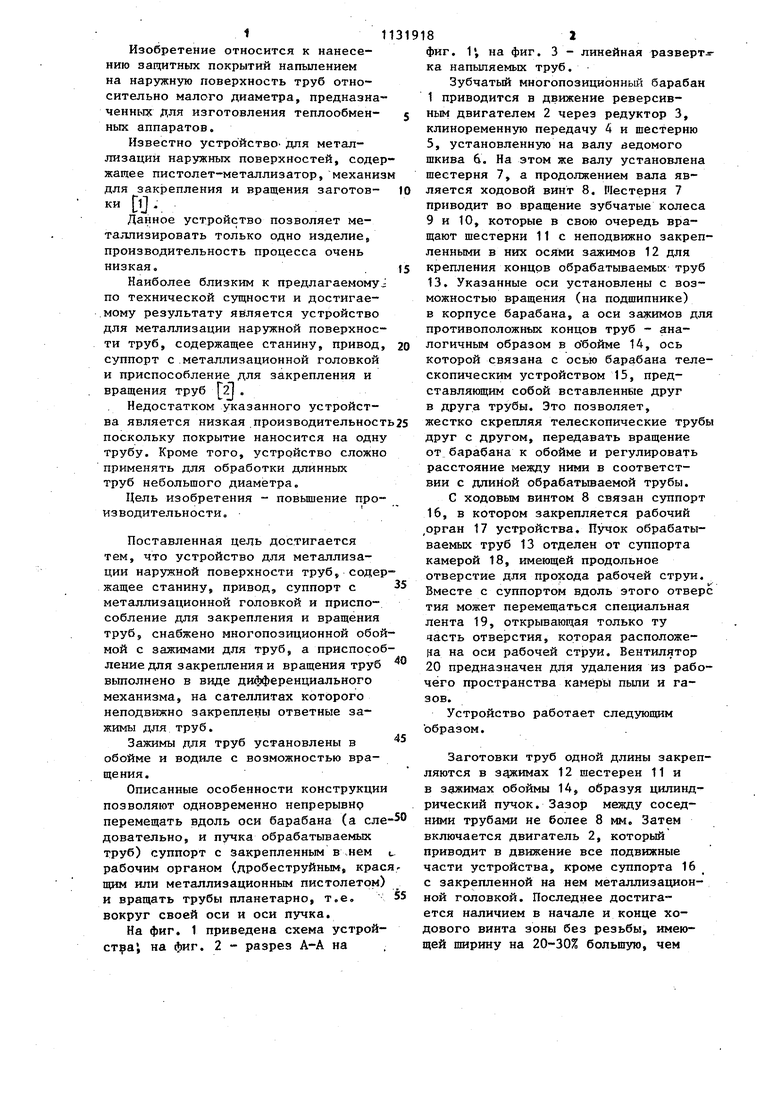

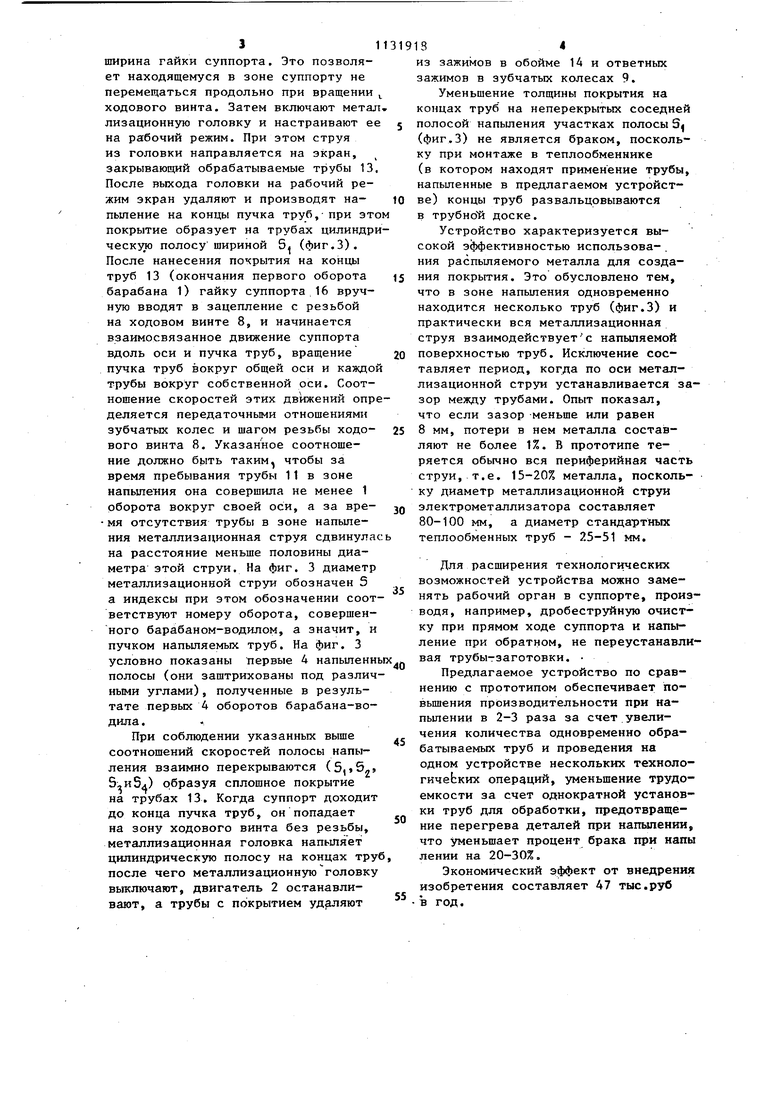

На фиг. 1 приведена схема устройст а; на фиг. 2 - разрез А-А на

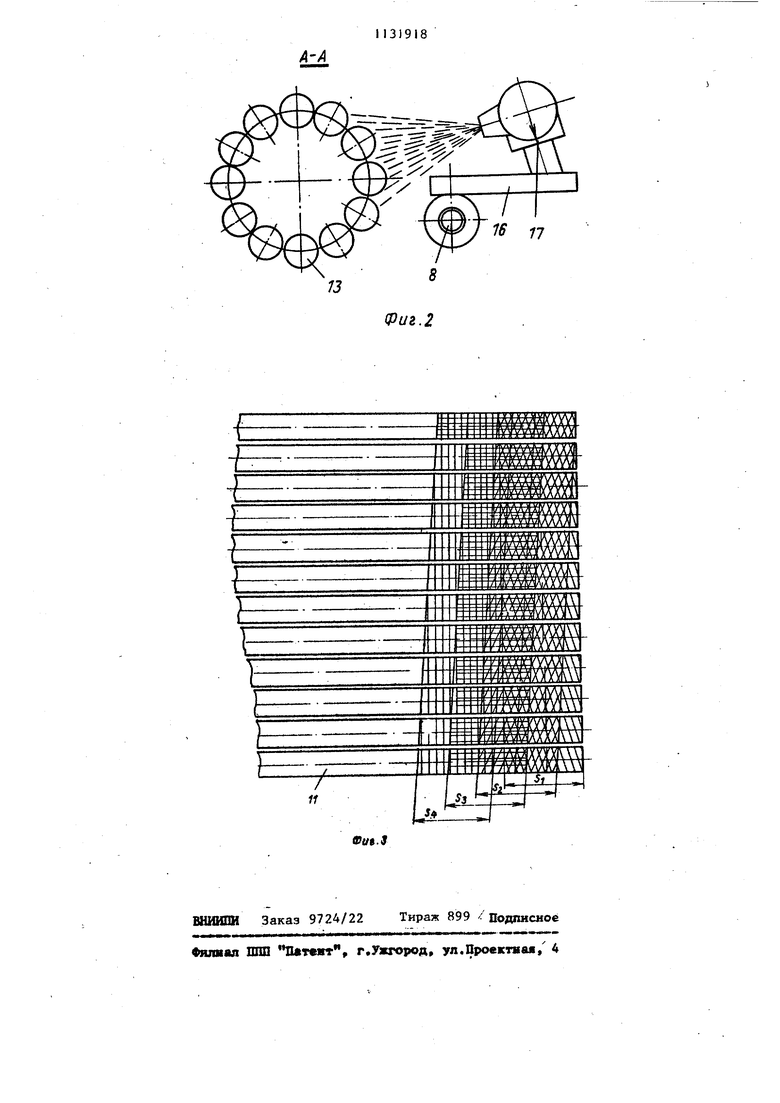

фиг. 1, на фиг. 3 - линейная разверт ка напыляемых труб.

Зубчатый многопозиционный барабан 1 приводится в движение реверсивным двигателем 2 через редуктор 3, клиноременную передачу 4 и шестерню 5, установленную на валу ведомого шкива 6. На этом же валу установлена шестерня 7, а продолжением вала является ходовой винт 8. Шестерня 7 приводит во вращение зубчатые колеса 9 и 10, которые в свою очередь вращают шестерни 11с неподвижно закрепленными в них осями зажимов 12 для крепления концов обрабатываемых труб 13. Указанные оси установлены с возможностью вращения (на подшипнике) в корпусе барабана, а оси зажимов дл противоположных концов труб - аналогичным образом в обойме 14, ось которой связана с осью барабана телескопическим устройством 15, представляющим собой вставленные друг в друга трубы. Это позволяет, жестко скрепляя телескопические труб друг с другом, передавать вращение от барабана к обойме и регулировать расстояние между ними в соответствии с длиной обрабатьгоаемой трубы.

С ходовым винтом 8 связан суппорт 16, в котором закрепляется рабочий ,орган 17 устройства. Пучок обрабатываемых труб 13 отделен от суппорта камерой 18, имеющей продольное отверстие для прохода рабочей струи. Вместе с суппортом вдоль этого отвер тия может перемещаться специальная Лента 19, открывающая только ту часть отверстия, которая расположеlia на оси рабочей струи. Вентилятор 20 предназначен для удаления из рабочего пространства камеры пьши и газов.

Устройство работает следующим образом.

Заготовки труб одной длины закрепляются в зажимах 12 шестерен 11 и в зджимах обоймы 14, образуя цилиндрический пучок. Зазор между соседними трубами не более 8 мм. Затем включается двигатель 2, который приводит в движение все подвижные части устройства, кроме суппорта 16 с закрепленной на нем металлизационной головкой. Последнее достигается наличием в начале и конце ходового винта зоны без резьбы, имеющей ширину на 20-30% больпгую, чем ширина гайки суппорта. Это позволяет находящемуся в зоне суппорту не перемещаться продольно при вращении ходового винта. Затем включают метал лизационную головку и настраивают е на рабочий режим. При этом струя из головки направляется на экран, закрывающий обрабатываемые трубы 13 После выхода головки на рабочий режим экран удаляют и производят напыление на концы пучка труб,-при эт покрытие образует на трубах цилиндр ческуто полосу шириной 5 (фиг,3). После нанесения покрытия на концы труб 13 (окончания первого оборота барабана 1) гайку суппорта 16 вручную вводят в зацепление с резьбой на ходовом винте 8, и начинается взаимосвязанное движение суппорта вдоль оси и пучка труб, вращение пучка труб вокруг общей оси и каждо трубы вокруг собственной оси. Соотношение скоростей этих движений опр деляется передаточными отношениями зубчатых колес и шагом резьбы ходового винта 8, Указанное соотношение должно быть таким, чтобы за время пребывания трубы 11 в зоне напыления она совершила не менее 1 оборота вокруг своей оси, а за вре мя отсутствия трубы в зоне напыления металлизационная струя сдвинула на расстояние меньше половины диаметра этой струи. На фиг, 3 диаметр металлизационной струи обозначен 5 а индексы при этом обозначении соот ветствуют номеру оборота, совершенного барабаном-водилом, а значит, и пучком напыляемых труб, На фиг, 3 условно показаны первые 4 напыленн полосы (они заштрихованы под различ ными углами), полученные в результате первых 4 оборотов барабана-водила, При соблюдении указанных выше соотношений скоростей полосы напыления взаимно перекрываются (5,5„9 9,и5х) образуя сплошное покрытие на трубах 13. Когда суппорт доходит до конца пучка труб, он попадает на зону ходового винта без резьбы, металлизационная головка напыляет цилиндрическую полосу на концах тру после чего металлизационную головку выключают, двигатель 2 останавливают, а трубы с покрытием из зажимов в обойме 14 и ответных зажимов в зубчатых колесах 9, Уменьшение толщины покрытия на концах труб на неперекрытых соседней полосой напьшения участках полосы 5 (фиг,3) не является браком, поскольку при монтаже в теплообменнике (в котором находят применение трубы, напыленные в предлагаемом устройстве) концы труб развальцовываются В трубной доске. Устройство характеризуется высокой эффективностью использования распыляемого металла для создания покрытия. Это обусловлено тем, что в зоне напыления одновременно находится несколько труб (фиг,3) и практически вся металлизационная струя взаимодействуетс напыляемой поверхностью труб. Исключение составляет период, когда по оси металлизационной струи устанавливается зазор между трубами. Опыт показал, что если зазор меньше или равен 8 мм, потери в нем металла составляют не более 1%, В прототипе теряется обычно вся периферийная часть струи, т,е, 15-20% металла, поскольку диаметр металлизационной струи электрометаллизатора составляет 80-100 мм, а диаметр стандартных теплообменных труб - 25-51 мм, Для расширения технологических возможностей устройства можно заменять рабочий орган в суппорте, производя, например, дробеструйную очистку при прямом ходе суппорта и напыление при обратном, не переустанавливая трубы-заготовки, Предлагаемое устройство по сравнению с прототипом обеспечивает повьш1ения производительности при напылении в 2-3 раза за счет увеличения количества одновременно обрабатываемых труб и проведения на одном устройстве нескольких технологичеЬких операций, уменьшение трудоемкости за счет однократной установки труб для обработки, предотвращение перегрева деталей при напылении, что уменьшает процент брака при капы лении на 20-30%, Экономический эффект от внедрения изобретения составляет 47 тыс.руб в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для металлизации | 1986 |

|

SU1380795A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ РЕЗЕРВУАРОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2111799C1 |

| Установка для металлизации | 1979 |

|

SU817090A1 |

| Установка для электродугового напыления покрытий на плоские поверхности | 1991 |

|

SU1836162A3 |

| Способ металлизации изделий | 1983 |

|

SU1123744A1 |

| Установка для нанесения покрытия на внутренние поверхности изделий | 1979 |

|

SU876187A1 |

| Установка для металлизации изделий | 1976 |

|

SU689739A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 2013 |

|

RU2530580C1 |

| Установка для металлизации изделий | 1979 |

|

SU784936A1 |

| Установка для металлизации изделий | 1980 |

|

SU931797A1 |

1. УСТРОЙСТВО ДЛЯ МЕТАЛЛИЗАЦИИ НАРУЖНОЙ ПОВЕРХНОСТИ ТРУБ, содержащее станину, привод, суппорт с металлизационной головкой и приспособление для закрепления и вращения труб, отличающееся тем, что, с целью повышения производительности, оно снабжено многопозиционной обоймой с зажимами для труб, а приспособление для закрепления и вращения труб выполнено в виде дифференциального механизма, на сателлитах которого неподвижно закреплены ответные згикимы для труб, 2. Устройство по п. 1, отли8 чающееся тем, что зажимы для труб установлены в обойме и водиле с возможностью вращения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Троицкий А.Ф | |||

| Основы металлизации распылением | |||

| Госиздат УзССР, 1960, с | |||

| Счетная линейка для вычисления объемов земляных работ | 1919 |

|

SU160A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Катц Н.В | |||

| и др | |||

| Металлизация распылением | |||

| М., Машиностроение, 1966, с | |||

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

Авторы

Даты

1984-12-30—Публикация

1982-06-01—Подача