(5) РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ АЛОМИНИЯ И ЕГО СПЛАВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для фосфатирования алюминияи ЕгО СплАВОВ | 1979 |

|

SU840199A1 |

| АНТИКОРРОЗИОННЫЙ СОСТАВ И СПОСОБ НАНЕСЕНИЯ ЕГО НА МЕТАЛЛИЧЕСКУЮ ПОВЕРХНОСТЬ | 2000 |

|

RU2174161C1 |

| Раствор для фосфатирования | 1981 |

|

SU1125293A1 |

| СОСТАВ КОМПОЗИТА ДЛЯ НАНЕСЕНИЯ МЕТАЛЛОКОНВЕРСИОННОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ПОВЕРХНОСТЬ | 1994 |

|

RU2094529C1 |

| Раствор для фосфатирования | 1990 |

|

SU1737020A1 |

| СОСТАВ ДЛЯ АНТИКОРРОЗИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ЧЕРНЫХ МЕТАЛЛОВ | 1999 |

|

RU2190038C2 |

| СПОСОБ ПОДГОТОВКИ ВЫСОКОПРОЧНЫХ МЕТИЗОВ ДЛЯ МОНТАЖА КРУПНОГАБАРИТНЫХ КОНСТРУКЦИЙ И ИНГИБИРУЮЩИЙ СОСТАВ ДЛЯ ИХ ОБРАБОТКИ | 2007 |

|

RU2354748C2 |

| Композиционное металл-алмазное покрытие, способ его получения, алмазосодержащая добавка электролита и способ ее получения | 2018 |

|

RU2699699C1 |

| КОМПОЗИЦИЯ ДЛЯ АМОРФНОГО ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1998 |

|

RU2143012C1 |

| СПОСОБ ФОСФАТИРОВАНИЯ ПОВЕРХНОСТИ ТИТАНОВОГО СПЛАВА | 2003 |

|

RU2255139C1 |

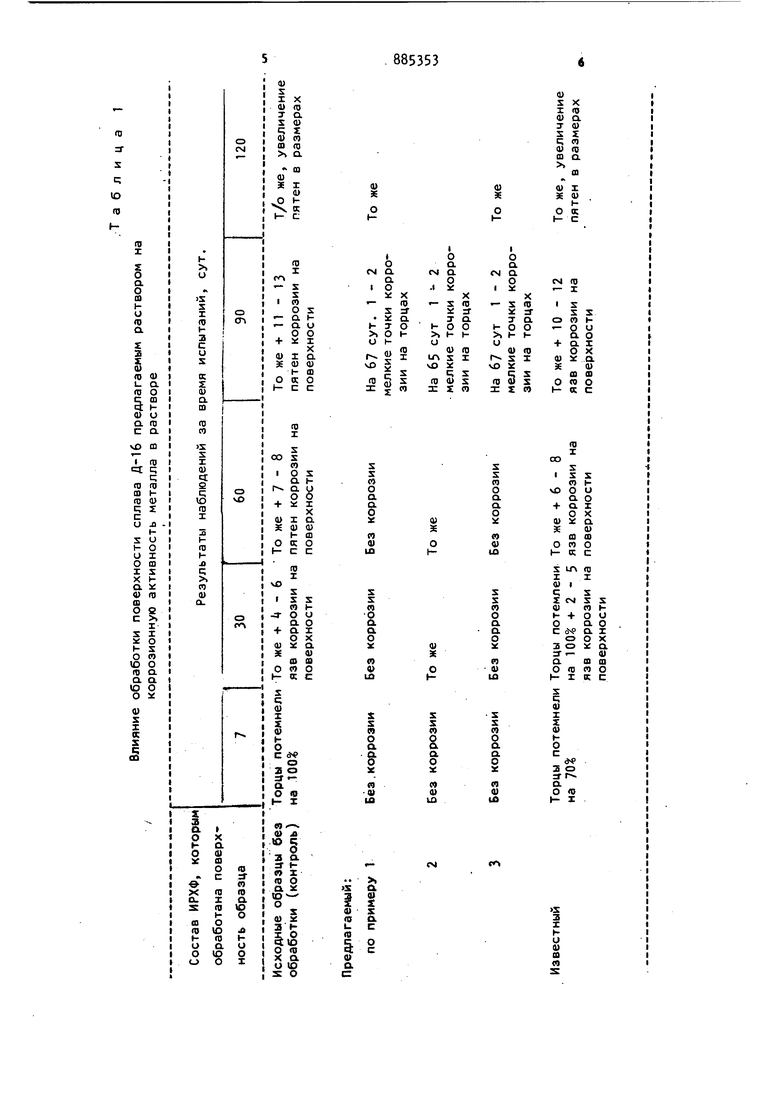

Изобретение относится к нанесению химических покрытий, в частности, к растворам для фосфатирования алюминия и его сплавов и может быть использовано в авиационной промышленности . Известен раствор для фосфатирования алюминия и его сплавов, содержащий ортофосфорную кислоту, хромовый ангидрид, гипофос( кальция, фторид натрия и молибдат аммония. Из этого раствора получают коррозион ностойкиё и механически твердые покрытия l}. Недостатком данного раствора является относительно низкая циклическая долговечность и высокая химическая активность поверхности металла достигаемые после обработки поверхности металла. Наиболее близки(4 по технической сущности и достигаемому результату к предлагаемому является раствор для фосфатирования алюминия и его сплаво содержащий ортофосфорную кислоту ЦО60 г/л, хромовый ангидрид t-7 г/л, нитрат-ионы и ионы цинка в виде цинка азотнокислого - г/л 2}, Однако из данного раствора получают покрытия также обладающие недостаточной циклической долговечностью и высокой химической активностью. Цель изобретения - повышение циклической долговечности и снижение химической активности окрашиваемой подложки. Указанная цель достигается тем, что раствор для фосфатирования алюминия и его сплавов, содержащий ортофосфорную кислоту, хромовый ангидрид, нитрат-ионы и ионы цинка, дополнительно содержат поверхностно-активное вещество - полиэтиленгликолевые эфиры высокомолекулярных алкилфенолов в сочетании с неорганическими со лями, содержащий 7 групп окиси этилена (ОП-7)I а в качестве нитрат-ионов и ионов цинка - азотную кислоту и ОКИСЬ цинка соответственно при следу ющем соотнои1ении компонентов, г/л: Ортофосфорная кислота 4-8 Хромовый ангидрид 30 - 60 ОП-70,5 - 3,0 Азотная кислота 0,5-1,0 Окись цинка 0,01-0,1 Раствор готовят на дистил ирован oй воде в стеклянных или эмалирован ных металлических емкостях. Обработку металлической поверхности предлагаемым раствором для фосфатирования осуществляют или полным погружением изделия в раствор на две минуты, или нанесением раствора на поверхность кистью, или распылением. После обработки поверхности избыток раствора стекает и изделие просушивают в течение 2ч, затем изделие окрашивают или эксплуатируют без окраски. Выбор концентраций компонентов обусловлен следующими причинами. При концентрации азотной кислоты выше 10 г/л (и особенно при содержании ее более 20 г/л) фосфатирование снижает циклическую долговечность ме талла; при концентрации хромового ангидрида ниже 20 г/л эффект увеличе ния циклической долговечности не наб людается. ПАВ ОП-7 вводят с целью улучшения смачиваемости металлической .поверхности. Пример 1. Окись цинка 0,01 азотную кислоту 0,5 г, фосфорную кислоту k г, хромовый ангидрид 30 г . и смачивающую добавку ОП-7 0,5 г рас творяют в ,99 смдистиллированной воды при комнатной температуре и перем иивании. Нанесение раствора на поверхность иаделия осуществляют погружением изделия в раствор или нанесением на поверхность изделия кистью, или распы лением. Пример 2 .Окись цинкаО,015 азотную кислоту 0,75 г, фосфорную ки слоту 6 г, хромовый ангидрид 5 г н смачивающую добавку ОП-7 1,5 г растворяют в .73 см дистиллированной воды при комнатной температуре и пер мешивании . Пример 3 . Окись цинка 0,1 г азотную кислоту 1 г, фосфорную кисло ту 8 г, хромовый ангидрид 60 г и сма чивающую добавку Ofl-7 3 г растворяют В 927,9 см дистиллированной воды при комнатной температуре и перемеши вании. Определяют влияние обработки поверхности сплава Д-16 (ГОСТ kjBk-f S} раствором холодного фосфатирования на химическую (коррозийную) активность металлу. Исследованию подвергают образцы сплава Д-16 размером 30 х 60 х 0,8мм. Обработку поверхности раствором осуществляют полным погружением образцов в раствор и последующей сушкой не менее 2 ч.Образцы вырезают из листового материала, плакированного с одной стороны и анодированного, т.е. испытанию подвергают поверхность сплава в наиболее сложном состоянии, которое оно может иметь при эксплуатации изделий в практических условиях. Испытания проводят при комнатной температуре в стеклянных сосудах емкостью 250 см . Продолжительность испытаний 120 сут. Коррозийную активность поверхности металла оценивают по количеству коррозионно-активных участков на поверхности образцов и кинетике их развития. 8 качестве коррозионной среды выбран раствор 0,5 0,05 н. NaCI, рН 6,1, имитирующий реальные растворы, воздействующ1Яе на алюминиевые конструкции в атмосферных условиях. Результаты исследования, приведенные в табл. 1, свидетельствуют о том, что предлагаемый раствор практически полностью предупреждает появление локализованных коррозионных повреждений на поверхности металла. Влияние обработки поверхности сплава известным раствором в этом смысле не существенно. Сравнительные данные о влиянии предлагаемого раствора холодного фосфатирования и известного получены при симметричном знакопеременном нагружении прямоугольных 115 10 х 0,8 мм, консольно закрепленных образцов исходные напряжения 15, i кг/мм |. Приведенные в табл. 2 результаты измерения свидетельствуют о том, что по влиянию на циклическую долговечность . металла предлагаемый раствор примерно в два«раза превосходит известный,

S

0) (0

(D

V

a

c

rf

tv

з:

2

и

и

Ш ||

Авторы

Даты

1981-11-30—Публикация

1979-10-01—Подача