Изобретение относится к технологии получения 1,2-полибутадиена с высоким содержанием 1,2-звенъев и может быть использовано в промышленности синтетического каучука , а получаемый полимер - в различных отраслях народного хозяйства, например в асбестотехнической, электротехнической, резинотехни- ческоз промышленности о

Известен способ получения цис-1,4- полибутадиена полимеризацией бутадиена- 1,3 с регулированием молекулярномассового распределения в толуоле в присутствии металлоорганичеекого катализатора, содержащего галогениды титана, на батарее Последовательно ;

соединенных реакторов - при этом часть низкомолекулярного полимеризата из первого реакционного аппарата выводят

СЛ из системы и смешивают с основной массой полимеризата, выходящего из последнего реактора, перед стопперированием процесса полимеризации - дезактивацией катализатора, стабилизацией полтора, выделением и сушкой его.

Используемый в данном способе технологический прием расширения молекулярно-массового распределения полибутадиена не является прогрессивным в. силу присущего ему следующего недостатка:повьшгенные расходы бутадиена-,3 и электроэнергии на получепие , каучука, связанные с тем, что в результате подачи части полимеризата из первого аппарата, где конверсия мономера низка, на смешение с полимеризатом пз последнего аппарата опр деленное количество бутадиена--1,3 остается незаполимеризованнымо Наиболее близк ш к описываемому изобретенизо по .технической сзпцностй и- базовьЕч объектом является способ получения 15 2-полнбутадиена поли- меризацией бутадиена-1 ,,3 е регулированием молекулярно-масеового распределения в инертном углеводородном ра створителе в присутствии в качестве катализатора литийорганического сое- дккения и соединения электронодонорного характера с последующей дезакти вадией катализатора и стабилизацией полимера, вьщелением- и сушкой его о Согласно этому способу процесс проводят в батарее реакторов при непрерьшной подаче шихты (углеводородного раствора мономера) в первый реактор н последовательном прохождении раакционггй смеси через все реакторЫс, Недостатком этого способа являет™ ся сравнительно узкое молекулярномассовое распределение-№1Р () инеудовлетворительные технологичес кие свойства ползгченного полимера Целью изобретения является расши- рение молекулярно-масеового распределения полимера и улучшение его тех нологических свойство Эта цель достигается тем, что в извест.юм способе получения 1,2-поли бутадиепа.полимеризацией бутадиена1,3 с регулированием молекулярпомассового распределения в инертном углеводородном растворителе в присут .ствии в качестве катализатора литийорганического соединения и соединения электронодонорного характера с последующей дезактивацией катализатора и стабилизацией полимера, зыделением и сушкой его процесс проводят в параллельньпс нитках реакторов На одной из которых получают высоко- молекулярный продукт с характеристической вязкостью 1,9-2,5 дл/г, а на другой - низкомолекулярный продухст с характеристической вязкостью 0,30,6 дл/г, и смешивают потоки этих полимеров перед дезактивацией катализатора и стабилизацией продукта в массовом соотношен1-ш от 9:1 до 4:1. 54 Сущность изобретения заключается в полимеризации бутадиена-1,3 в толуоле в присутствии литийорганического соединения (н-бутиллитий; дилитий-о/-метилстирольный олигомерДДМС) и соединения электронодонорного характера (диметиловый эфир ди- этиленглшсоля-диглим; метилированные полиэтиленполиамины-МПЭПА) при молярном отношении электронодонор /литийор ганическое соединение от 1;10 до 1:1, при температуре 20-40С в двух параллельных нитках реакторов, на одной из которых получается высокомолекулярный продукт (при этом в поток шихты - раствора бутадиена-1,3 в толуоле - вводится 0,12 дивинилбензола (ДВБ) в расчете на мономер для облегчения процесса вьщеления конечного продукта способом водной дегазации), а на другой - низкомолекулярньш продукт с характеристической вязкостью указанной вьште, которые после смешения дают полибутадиен с нуж- ным молекулярно-массовым распределением. После смешения потоков проводит-, ся дезактивация катализатора, стаби-: лизация полученного полимера введением:. 1% антиоксиданта, неозона Д (фенил- -. нафтиламин), вьщеление каучука способом водной дегазации и сушка его на воздушной сушилке или .на червячно-от5КИМНОЙ установке о Полученный каучук характеризуется содержанием 1,2-звеньев, величиной молекулярной полидисперсности, технологическими показателями резиновых смесей и физико-механическими показателями вулканизатов на его основе „ Пример 1 (контрольньй) Готовят шихту - раствор бутадиена-1,3 в толуоле из расчета 3 т мономера на22 т растворителя - смешением охлаж- денных компонентов; определяют кон- центрацшо бутадиена-1,3 в шихте температуру шихты - (-3) С, 12,3% и iIoли iepизaцию бутадиена-1,3 провоДят на батарее из 5-ти полш-юризационных- реакторов при непрерьтной подаче шихты - из расчета 2 т мономера в час, ДВБ - из расчета 0,12 маСс,% по отношению к мономеру, и компонентов катализатора: н-бутиллитий - из расчета 13 моль на 1 т мономера и диглим при молярном отношении дигллм/н-бутиллитий 0,3, .

Смешение шихты с ДВБ и компонентами катализатора осуществляют з трубопроводе, после чего вся реакционная смееь поступает в первьй по ходу реактор и проходит последовательно

все 5 аппаратов батареи, где и происходит пол теризация бутадиена-1„З, После окончания процесса полимериза: ции полиг-1еризат обрабатывают стоппером (подщелоченная вода) для дезактивации катализатора и вводят в него 1% стабилизатора неозон Д в расчете на полимер„ Полимер вьщеляют из раI створа способом водной дегазации и .

.сушат на сушильной установке Нева-8

:Свойства полибутадйена, полученного

.в этом примере, и всех -последующих

1прийедены в таблице„

Пример 2о Приготовление шихты проводят как описано в примере 1, Концентрация бутадиена-1,3 в Ешхте - 12,5%, Tei-тература шихты (-5)°С„

Полимеризацию бутадиена-1,3 про.водят на двух батареях, одна из которьпс состоит из 5-Tti, а втбрая из 2-х

;полимеризационньк реакторов, при непрерывной- подаче на первую батарею шихты - из расчета 2 т мономера в час, ДВБ - из расчета 0,12 масо% по отношению к мономеру, и компонентов

катализатора; н-бутиллигий - из расчета 8 моль на 1 т мономера и диглим при молярном отношении диглим/н-бутил |литий; на вторую батарею - шихты, из расчета 0,5 т мономера в ч, и компонентов катализатора: н-бутшшитий - из расчета 35 моль на 1 т мономера и диглим - при молярном отношении диглим/н-бутиллитий о,2о После окончания процесса полимеризации на обеих батареях потоки растворов полученных высокомолекулярного и низкомолекулярного полимеров смешивают в массовом отношении 4:t, соответственно о Дальнейшую обработку смешанного полимеризата и полимера осуществляют как описано в примере 1,

Пример Зо Приготовление шихты проводят как описано в примере К Концентрация бутадиена-1,3 в шихте 12,3%, температура - (-5)С

Полимеризацию бутадиена-1,3 проводят как описано в примере 2, однако, вместо диглима подают 1ШЭПА при молярном отношении ШЭПА/н-бутиллитий 0,4

Q для первой батареи и 0,3 для второй бат.ареи .

После окончания процесса полимеризации на обеих батареях потоки растворов полученных высокомолекулярного

5 и нязкомолекулярного полимеров смешивают в массовом отношении 7:1, соответственно. Дальнейшую обработку смешанного полимеризата и полимера осуществляют как описано в npimepe 1,

0 Пример 4 о Приготовление

шихты проводят как описано в примере 1о Концентрация бутадиена-1,3 в шихте12,7%, температура шихты (-5) С„

Полимеризацию бутадиена-1,3 проводят как описано в примере 2, однако, - вместо н-бутиллития подают ДЛМС - из расчета 7 моль на 1 т мономера при молярном отношении диглим/ДЛМС 0,6 для первой батареи, а для второй батареи - из расчета 18 моль на 1-т мономера при молярном отношении диглим/ /ДШГС 0,4,,

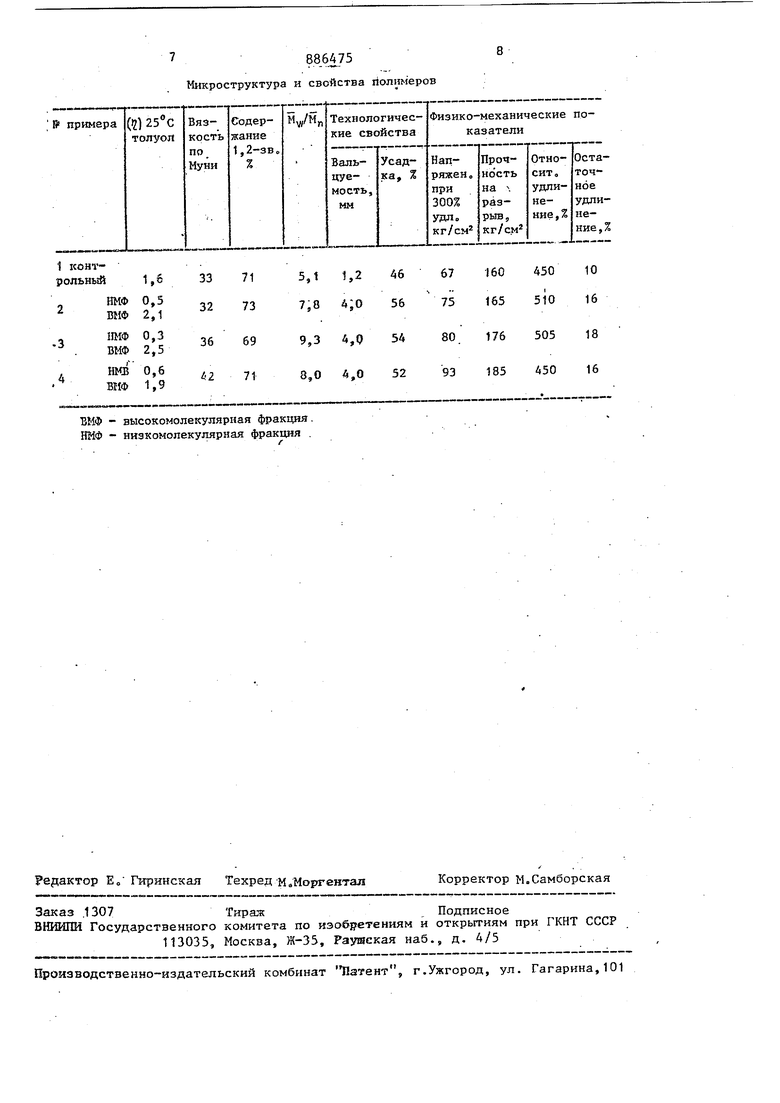

После окончания процесса полимеризации на обеих батареях потоки полученных высокомолекулярного и низкомолекулярнс-го полимеров смешггеают в массовом отношении 9:1, соответственно Дальнейшз обработку смешанного полимеризата и полимера осуществляют как описано в примере 1„ Свойства полученного полибутадиена приведены в таблице. Как следует из сравнения приведенных примеров 2, 3 и 4 с контрольным примером 1, полибутадиен, с высоким содержанием 1,2-звеньев, получаемый по предлагаемому способу, имеет более широкое ММР и улучшенные технологические свойства

886475

Микроструктура и свойства полимеров

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полибутадиена с высоким содержанием 1,2-звеньев и регулируемым молекулярно-массовым распределением | 1981 |

|

SU1001671A1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ПОЛИБУТАДИЕНА | 1990 |

|

RU1767857C |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО 1,2-ПОЛИБУТАДИЕНА | 1991 |

|

RU2017752C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ПОЛИБУТАДИЕНА | 1997 |

|

RU2128669C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ПОЛИБУТАДИЕНА | 1995 |

|

RU2083598C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАТИСТИЧЕСКИХ СОПОЛИМЕРОВ С НИЗКИМ СОДЕРЖАНИЕМ ВИНИЛЬНЫХ ГРУПП, СОПОЛИМЕРЫ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ, И РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ ДАННЫХ СОПОЛИМЕРОВ | 2018 |

|

RU2762602C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ПОЛИБУТАДИЕНА | 1995 |

|

RU2084460C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИБУТАДИЕНА | 1993 |

|

RU2028310C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2377258C2 |

| СТАТИСТИЧЕСКИЕ СОПОЛИМЕРЫ ВИНИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ И СОПРЯЖЕННЫХ ДИЕНОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2706012C1 |

СПОСОБ ПОЛУЧЕНИЯ 1,2-ПОЛИБУТАДИЕНА полимеризацией бутадиена-1,3 с регулированием молекудярно-массового распределения в инертном углеводородном растворителе в присутствии в качестве катализатора литийорганического соединения и соединения элекТронодонорного характера с последующей дезактивацией катализатора и стабилизацией полимера, вьщелением и сушкой его, отлича-ющийся тем, что, с целью- расширения молекулярномассового распределения полимера и улучшения его технологических свойств, процесс проводят в двух параллельных нитках реакторов, на одной из которых получают высокомолёкулярньш продукт с характеристической вязкостью 1,9-2,5 дл/г, а на другой - низкомолекулярный продукт схарактеристической вязкостью 0,3-0,6 дл/г, и смешиа вают потоки этих полимеров перед дезШ активацией катализатора и стабилизацией продукта в Массовом соотношении от 9:1 до 4:1 о. С

ВМФ - высокомолекулярная фракция.

НМФ ниэкомопекулярная фракция .

f

| Авторское свидетельство СССР № 317287, кл„ С 08 d 3/08, 1969„ Патент США № 4016347, кло С- 08 F 136/06, 1977„ |

Авторы

Даты

1992-02-23—Публикация

1980-08-06—Подача