(54) СМЕСИТЕЛЬ РОТОРНЫЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смеситель роторный | 1977 |

|

SU670449A1 |

| Роторный смеситель | 1978 |

|

SU979150A1 |

| Роторный смеситель | 1981 |

|

SU975435A1 |

| Уплотнение шеек роторов двухроторного смесителя периодического действия | 1984 |

|

SU1265056A1 |

| Смеситель для вязких материалов | 1989 |

|

SU1703466A1 |

| Роторный смеситель | 1989 |

|

SU1669728A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОМПОЗИЦИИ ДЛЯ ГИДРОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ НА БИТУМИНОЗНО-ПОЛИМЕРНОЙ ОСНОВЕ | 1998 |

|

RU2142969C1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1796471A1 |

| Эмульсер | 2021 |

|

RU2775965C1 |

| Способ изготовления полимерной пресскомпозиции | 1981 |

|

SU952885A1 |

Изобретение относится к области переработки полимерных материалов, в частности к закрытым смесителям периодического действия типа «бенбери для резиновых смесей или пластмасс.

Известен роторный смеситель, содержащий закрытую смесительную камеру с полостями для тихоходного и быстроходного лопастных роторов, установленных своими шейками в подшипниковых опорах и в торцовых уплотнениях камеры, и приводы вращения роторов 1.

В таком смесителе процесс смешения осуществляется в основном в серповидном зазоре между лопастью и стенкой камеры. Интенсивность смещения проло рдиональна скорости, с которой смесь перемещается лопастью по стенке камеры. При превышении предельно допустимой скорости вращения ротора смесь будет «подгорать и ее качество ухудщится. Исходя из этого, в качестве оптимальной выбирается скорость быстроходного ротора. Но при этом интенсивность смешения в тихоходной части смесителя будет ниже. Это приводит к более интенсивному износу рабочих поверхностей части камеры и одного ротора и фрикционных шестерен, что влияет на долговечность смесителя. Ухудшается также тепловой режим из-за неравномерного

выделения тепла. Возможна неоднородность готовой смеси за счет того, что какая-то часть материала будет большую часть времени цикла находиться в одной

5 из частей смесителя. Кроме этого, общая производительность смесителя недостаточна из-за неполного использования половины смесителя.

Целью изобретения является повыше10ние пролзводительиостя и качества смешения.

Данная цель достигается тем, что в смесителе, содержащем закрытую смесительную камеру с полостями для тихоходного и .быстроходного лопастных роторов, установленных своими шейками в подшипниковых опорах и в торцовых уплотнениях камеры, и приводы вращения роторов, согласно изобретению, полость для тихоходного ротора выполнена с диаметром большим, чем полость для быстроходного ротора, причем отношение диаметров полостей обратно пропорционально скоростям вращения роторов, которые выполнены с

25 соотношением наружных диаметров, соответствующим их полостям.

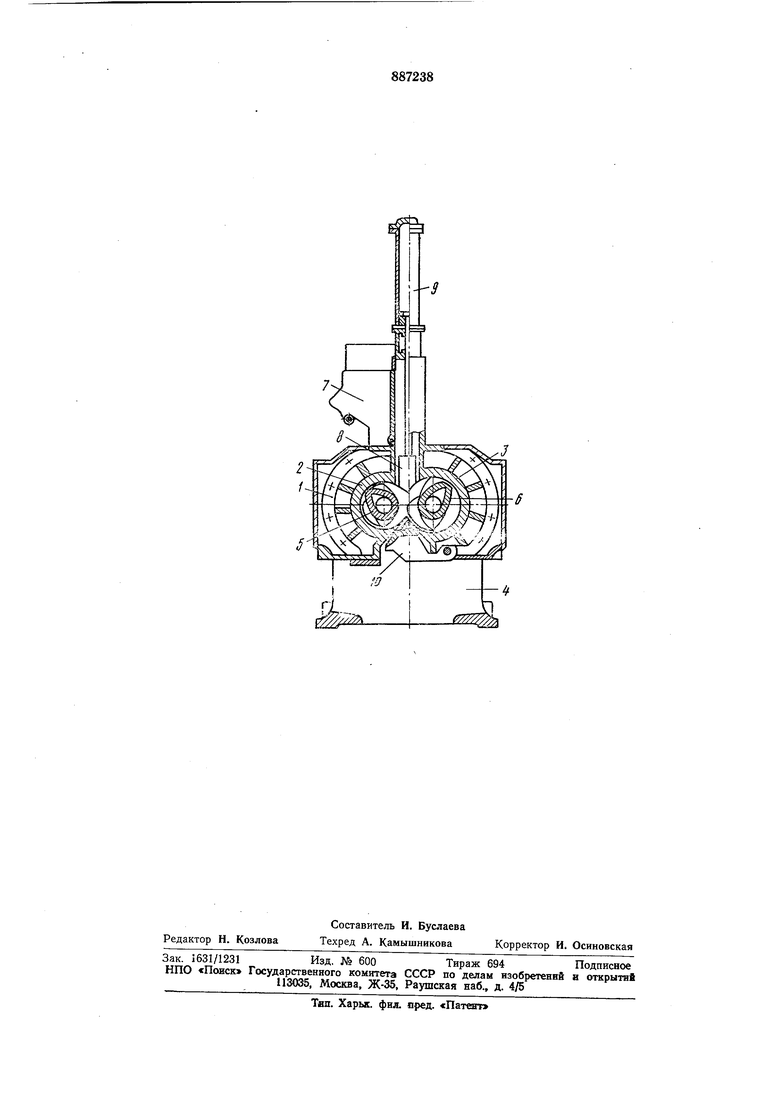

На чертеже показан общий вид роторного смесителя.

Смеситель содержит закрытую смеси30 тельную камеру 1, собранную из полуцилиндров 2 и 3 и торцовых стенок и установленную на станине 4. Внутренние поверхности нолуцилиндров 2 и 3 образуют полости смешения с разными диаметрами. В полости меньшего диаметра полуцилиндра 2 расположены быстроходный ротор 5, а в полости большего диаметра полуцилиндра 3 тихоходный ротор 6. Роторы 5 и 6 установлены своими шейками в подшипниковых опорах и торцовых уплотнениях камеры 1 и связаны с приводами их вращения с разными скоростями (на чертеже не показаны). Над смесительной камерой установлена загрузочная воронка 7 с верхним затвором 8, перемещаемым посредством силового цилиндра 9. Под смесительной камерой 1 установлен поворотный нижний затвор 10. Роторы 5 и 6 выполнены с соотношением их наружных диаметров, соответствующим полостям полуцилиндров 2 и 3.

Отношения диаметров роторов 5 и 6 обратно пропорционально их скоростям вращения. Разность оборотов роторов равна 15-20%. Зазор между кромками гребней лопастей роторов и стенкой камеры устанавливается в зависимости от перерабатываемого материала.

Смеситель работает следующим образом.

Смесительная камера 1 закрывается нижним затвором 10. Включается привод смесителя (не показан), вращаю-щий роторы 5 и 6 в противоположных направлениях с различными скоростями. Ротор 5 с меньшим диаметром вращается с большей скоростью, чем ротор 6. При поднятом верхнем затворе 8 через загрузочную воipoH-ку 7 в смесительную камеру 1 загружаются компоненты смеси. Лопасти роторов 5 и б, двигаясь навстречу друг другу, захватывают смесь, разделяют ее на гребне нижнего затвора 10 на два потока и перемещают по окружности боковых стенок полуцилиндров 2 и 3 смесительной камеры 1. Смесь поджимается сверху плунж-ером верхнего .а 8. Смеш-ение производится в серповидном зазоре между лопастями роторов 5, 6 и стенкой полуцилиндров 2, 3. При этом скорость перемещения смеси по стенке одинакова в обеих полостях смешения за счет разности диаметров. По окончании смешения открывается нижний затвор 10 и готовая смесь выгружается.

В предлагаемом смесителе интенсивность смешен ия на быстроходном ipOTOpe уменьшена, а на тихоходном увеличена по сравнению с известными роторами типа «Бенберя. Соответственно уменьшена неравномерность распределения крутящего

усилия привода и выделения энергии в камере. Это обеспечивает, во-первых, равномерный износ стенок камеры и фрикционных шестерен привода. При этом увеличивается ресурс наработки до капитального ремонта полукамеры с меньшим диаметром и быстроходного ротора, что увеличивает долговечность смесителя. Во-вторых, более равномерно охлаждается камера, что

способствует улучшению качества смешения. При этом выравнивание окружных скоростей роторов обеспечивает примерно одинаковые условия смешения на обоих роторах. Это также способствует повыше«ию качества см ешения, так как прл этом безразлично, в какой полукамере смесь находилась большее время. В-третьих, возможна обработка на более высоких оборотах, так как в известных смесителях скорость обработки лимитируется окружной скоростью быстроходного ротора. Поэтому при уменьшении диаметра быстроходного ротора можно увеличить обороты роторов, сохранив их соотношение, а следовательно,

и условия смеШвния. Это позволяет сократить время смешения три той же долговечности работы смесителя.

Применение изобретения позволит сократить время ци1кла смешения до 7% при

увеличении скоростей вращения роторов до максимально допустимой величины. Применение изобретения без увеличения скорости продлевают срок долговечности смесителя н способствует повышению качества смешения.

Формула изобретения

Смеситель роторный, содержащий закрытую смесительную камеру с полостями для тихоходного и быстроходного лопастных роторов, установленных своими шейками и подшипниковых опорах и в торцовых уплотнениях камеры, и приводы врашения роторов, отличающийся тем, что, с целью повышения производительности и качества смешения, полость для тихоходного ротора выполнен с диаметром, большим, чем полость для быстроходного

ротора, причем отношение диаметров полостей обратно пропорционально скоростям вращения роторов, которые выполнены с соотношением наружных диаметров, соответствующим их полостям.

Источник информации, принятый во внимание при экспертизе:

Авторы

Даты

1981-12-07—Публикация

1980-02-11—Подача