Изобретение относится к промьошленности пластических масс и может быть использовано, в частности при производстве многокомпонентных пресс-композиций на основе новолачных фенолФормальдегид ных смол.

Известен способ получения полимерной пресс-композиции, включающий смешение спиртового раствора фенолформальдегидной новолачной смолы, наполнителя и специальных добавок с водным раствором гексаметилентетрамина при весовом соотношении гексаметилентетрамина и воды 1:1,25-5 с последующей сушкой Щ ..

Однако смешение дискретных ингредиентов пресс-композигщи с водным раствором гексаметилентетрамина при таком соотношении не обеспечивает в короткий промежуток времени качествен™ ного смйчивания высокогидрофильных поверхностей ингредиентов .пресс-композиции.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления полимерной пресс-композиции, включающий смешение спиртового раствора фенолформальдегидной новолачной смолы или модифицированной фенолформальдегидной новолачной смолы с наполнителем, специальными добавками и водным раствором гексаметилентетрамина, разбавление полученной композиции водой или водным раствором смолы или применяемыми ингредиентами при перемешивании и сушку l2 , .

Однако известный способ обладает недостаточно высокой производитель10ностью, не обеспечивает необходимую гомогенность композиции, и не позволяет поэтому получить композицию с высокими физико-механическими свойствами и достаточно высокой текучестью.

15

Цель изобретения - повышение производительности способа, улучшение физико-механических свойств пресс-композиции и повышение ее текучести.

20

Поставленная цель достигается тем, что при изготовлении полимерной пресскомпозиции способом, включающим смешение спиртового раствора фенолформальдегидной новолачной смолы или модифи25цированной фенолформальдегидной новолачной смолы с наполнителем, специальными добавками и водным раствором гексаметилентетрамина, разбавление полученной композиции водным раство30ром при перемешивании и сутаку, в качестве водного раствора используют насыщенный водный раствор углекислого газа.

П ри м е р 1. В смесительпериодического действия с 2-я Z-оо.бразными лопастями с объемом рабочей камеры 0,025 мпомещают 12 кг раствора фенолформальдегидной новолачной смолы в этиловом спирте (смольность раствоJpa 75%, 0,2 кг стеарата кальция, 0,2 кг красителя и 2,5 кг водного,.. раствора гексаметилентетрамина (соДер жание сухого остатка 40 мас,% . Смешени осуществляют при скоростях вращения лопастей: тихоходной 33 об/мин, быстроходной 50 об/мин в течен 1е 3 мин при 20°С. Далее вводят 8,6 кг древесной муки и 1 кг каолина и продолжают смешение до получения визуально однородной смеси, после чего в нее при перемешивании, вводят 1 кг насьпченного водного раствора углекислого газа и продолжают смешение еще 5 мин.

Выгруженную массу подвергают- гран лированию на холодном экструдере с отношением длины шнека к диаметру, равным 5, и получают гранулы с длиной З-Б мм и диаметром 2-2,5 мм. Гранулят подвергают сушке в трубе сушилки в течение 3-4 мин при температуре сушильного агента 100°С до конечного содержания влаги 2,5 мас.%.

Пример 2. В смеситель периодического действия с 2-я Z-образными лопастями и разгрузочным шнеком с рабочим объемом смесительной камеры 0,025 м помещают 19 кг молотого кварца КП-1, предварительно приготов ленной смеси, состоящей из 1,8 кг: раствора фенолформальдегидной ново-. лачной смолы в метиловом спирте (смольность 50 мас.%) и 0,25 кг раствора гексаметилентетрамина в воде (содержание сухого остатка 40 мас.%) и осуществляют смешение при скоростя вращения лопастей: тихоходной 41 об/мин, быстроходной 62 об/мин, шнека 60 об/мин .в течение 15 мин при . Затем при вращающихся лопастях и шнеке, работающем на. смешении, в камеру смесителя вводят 2 кг водного раствора углекислого газа и продолжают смешение в течение 5 мин, после чего переключением шнека на выгрузку осуществляют грануляцию с резкой на решетке. Полученный гран -лят подвергают сушке на ленточной Сушилке при до конечного содер жания влаги 21 мас.%.

Пример 3„В смеситель периодического действия с 2-я Z-образными Лопастями с объемом рабочей камеры 0,025 м помещают 20 кг раствора фенолформальдегидной новолачной смолы, модифицированной каучуком, в этиловом спирте (смольность 50 мас.%), 0,2 кг стеарата кальция, 0,2 кг черного пигмента и 2,4 кг водного раств

ра гексаметилентетрамина (содержание сухого-остатка 50 мас.%). Смешение осуществляется при скоростях вращения лопастей: тихоходной 33 об/мин, быстроходной 50 об/мин в течение 3 мин при 20°С. Далее вводят 7 кг древесной муки и 1 кг каолина и продолжают смешение до получения визуально однЬродной смеси, после чего в смесь при перемешивании вводят 1,1 кг водного .насыщенного раствора углекислого газа и продолжают смешение еще 5 мин. Полученную массу подвергают вальцеванию при температуре холодного валка , горячего в течение 3-5 мин до Конечного содержания влаги 3 мас.%. Высушенный материал измельчают в дробилке с отверстием калибрующей решетки 2,5 мм.

Пример4. В смеситель периодического действия с 2-я Z-образными лопастями и разгрузочным шнеком с рабчим объемом смесительной камеры 0,025 м® помещают 20 кг раствора новолачной фенолофурфурольной смолы в этиловом спирте (смольность 50 мас.%) 0,2 кг стеарата цинка, 2.кг черного красителя и 2,4 кг водного раствора гексаметилентетрамина (содержание сухого остатка 50 мас.%) и осуществляют смешение при скоростях вращения лопастей: тихоходной 1 об/мин, быстроходной 62 об/мин, шнека 60 об/мин в. течение 5 мин при 25°С. Затем при вращающихся лопастях и работающем шнеке в кwepy смесителя вводят 7 кг древесной муки и 1 кг мела, после чего продолжают смешение до получения визуально однородной смеси в течение 15 мин, затем в смесь при перемешивании вводят 1,2 кг водного насыщенного раствора углекислого газа, переключают шнек на выгрузку и осуществляют подачу смеси в загрузочное отверстие экструдера-гранулятора. Грануляцию осуществляют на холодном экструдере с резкбй ria решетке. Полученный гранулят с максимальной длиной, 5 мм подвергают сушке в трубе сушилки при 10 Ос до конечного содержания влаги 2 мас.%.

П.ример 5. В смеситель периодического действия с 2-я Z-образными лопастями и разгрузочным шнеком,с рабочим объемом смесительной камеры 0,04 м помещают 3,6 кг раствора модифицированной полиамидом фенолформальдегидной новолачной. смолы в метиловом спирте (смольность 50 мас.% 0,08 кг стеарата кальция, 0,08 кг зеленого красителя и 0,6 кг водного раствора гексаметилентетрамина (содержание сухого остатка 40 мас.%). Смешение осуществляют при скоростях вращения лопасти: тихоходной 33 об/мин, быстроходной 58 об/мин, шнека аО об/г-шн в течение 5 мин при 25с.

Далее вводят 1,8 кг кварцевой муки и продолжают смешение в течение 8 мин, после чего в полученную визуально однородную смесь вводят 0,5 кг водного насыщенного раствора углекислого газа и продолжают смешение в течение 5 мин Затем переключением шнека на выгруз- . ку осуществляют.грануляцию резкой на решетке. Полученный гранулят с максимальной длиной 8 мм подвергают сушке в трубе сушилки при 120°С в течение 2 мин до конечной влажности 2,5мас.%.

Пример 6. В смеситель пери|ОДИческого действия с 2-я Z-образными лопастями с рабочим объемом смесительной камеры 0,025 м помещают 13,3 кг раствора фенолформальдегидной новолачной смолы в э.тиловрм спирте (смольность раствора 75 мас.%), 0,2 кг стеарата кальция и 2,5 кг . водного раствора гексаметилентетрамина (содержание сухого остатка 40 мас.%) и осуществляют смешение при скоростях вращения лопастей соответственно 41 и 62 об/мин в течение 1,5-2 мин при 25°С. Затем при вращающихся лопастях-в смесительную

Показатели Время смешения, мин 15 10 20 Текучесть по Рашигу, мм175 150 75

Разрушающее напряжение при статическом изгибе.

камеру вводят 8,8 кг рубленого стекловолокна кремнеземного состава, после чего продолжают смешение в течение 15 мин до получения визуально однородной массы, а затем при перемешивании вводят 1,2 кг насыщенного водного раствора углекислого газа и продолжают смешение еше 5 мин. После этого осуществляют выгрузку массы с последующей ее грануляцией и сушкой

аналогично примеру 1.

Ансшогично примерам 1-6 получают пресс-композиции, применяя воду, свободную от углекислого газа.

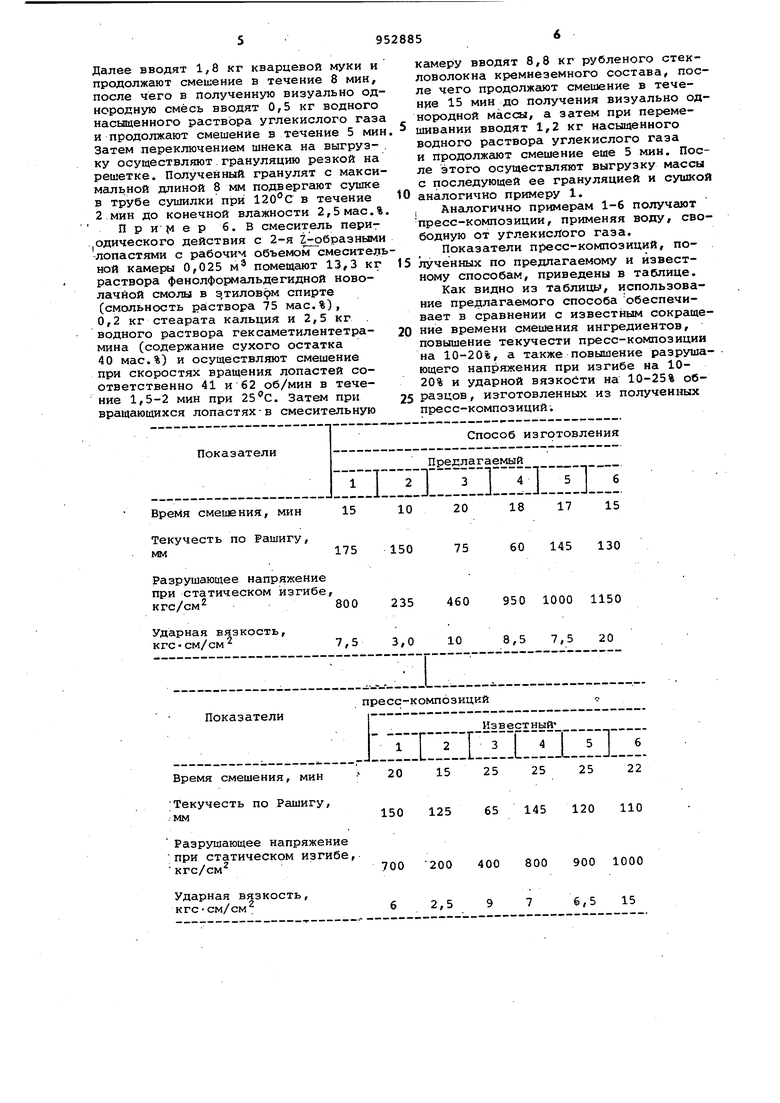

Показатели пресс-композиций, полученных по предлагаемому и известному способам, приведены в таблице.

Как видно из таблицы, использование предлагаемого способа обеспечивает в сравнении с известным сокращение времени смешения ингредиентов, повышение текучести пресс-композиции на 10-20%, а также повышение разрушающего напряжения при изгибе на 1020% и ударной вязкости на 10-25% образцов, изготовленных из полученных пресс-композиций.

Способ изготовления Предлагаемый

18 17 15 60 145 130

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнитодиэлектрический материал | 1977 |

|

SU750584A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ПРЕССОВОЧНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА | 2017 |

|

RU2653157C1 |

| КОМПОЗИЦИЯ ДЛЯ ФРИКЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2265623C1 |

| Конструкционная термостойкая боросодержащая композиция и способ её изготовления | 2017 |

|

RU2650140C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ПРЕССОВОЧНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА. | 2014 |

|

RU2603790C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОЗАЩИТНОГО МАТЕРИАЛА | 1996 |

|

RU2114880C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ОТВЕРЖДЕННЫХ И МОДИФИЦИРОВАННЫХ ФЕНОЛФОРМАЛЬДЕГИДНЫХ СМОЛ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2016 |

|

RU2654746C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕРМОЭРОЗИОННО-СТОЙКОГО ТЕПЛОЗАЩИТНОГО МАТЕРИАЛА | 1996 |

|

RU2114879C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВОЧНОЙ КОМПОЗИЦИИ | 2000 |

|

RU2198189C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОГО САМОСПЕКАЮЩЕГОСЯ ЭЛЕКТРОДА И КОМПОЗИЦИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1989 |

|

RU2099443C1 |

Показатели

Время смешения, мин

;Текучесть по Рашигу, .мм

Разрушающее напряжение при статическом изгибе, кгс/см

Ударная вязкость, кгссм/см

.

пресс-композиций

Известный

15 25 25 25 22

150 125 65 145 120 110

700 200 400 800 900 1000

6,5 15

2,5

.9528858

Фотрмулй изобретения ;11елью повышения проиэвода тельности 1

Способ изготовления полимернойних свойств пресс-композиции и повыпресс-компоэиции, включающий смеше-шения ее текучести, в качестве водноние спиртового раствора фенолфогмлгшь-го раствора используют насыщенный

легидной новолачной смолы ил1| модифи- водный раствор углекисшого газа,

цированной фанолформадьдегидной. ново-Источники информации, лачной смолы с наполнителем, специаль- принятые во внимание при эксйертизе

ными добавками и водным раствором1. Патент .Японии № 53-94527,

гексаметилентетрамина, разбавлениекл. С 08 L 61/06, опублик. 1978.

полученной композиции водным раЬтвоЮ 2. Патент Австрии 277580,

ром при перемешивании и сушкУ, б т-кл. 39 В 17, опублик. 1978 (протол и чающийся тем, что, суйп).

способа улучшения физико-мвханичес

Авторы

Даты

1982-08-23—Публикация

1981-02-05—Подача