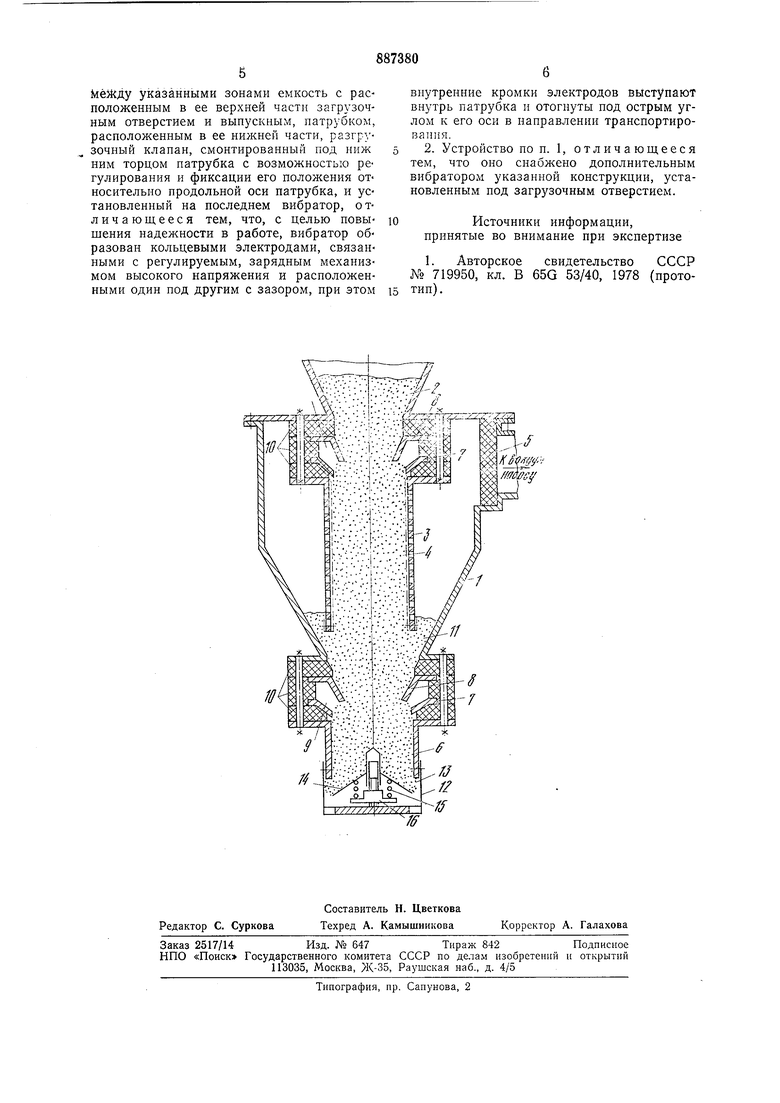

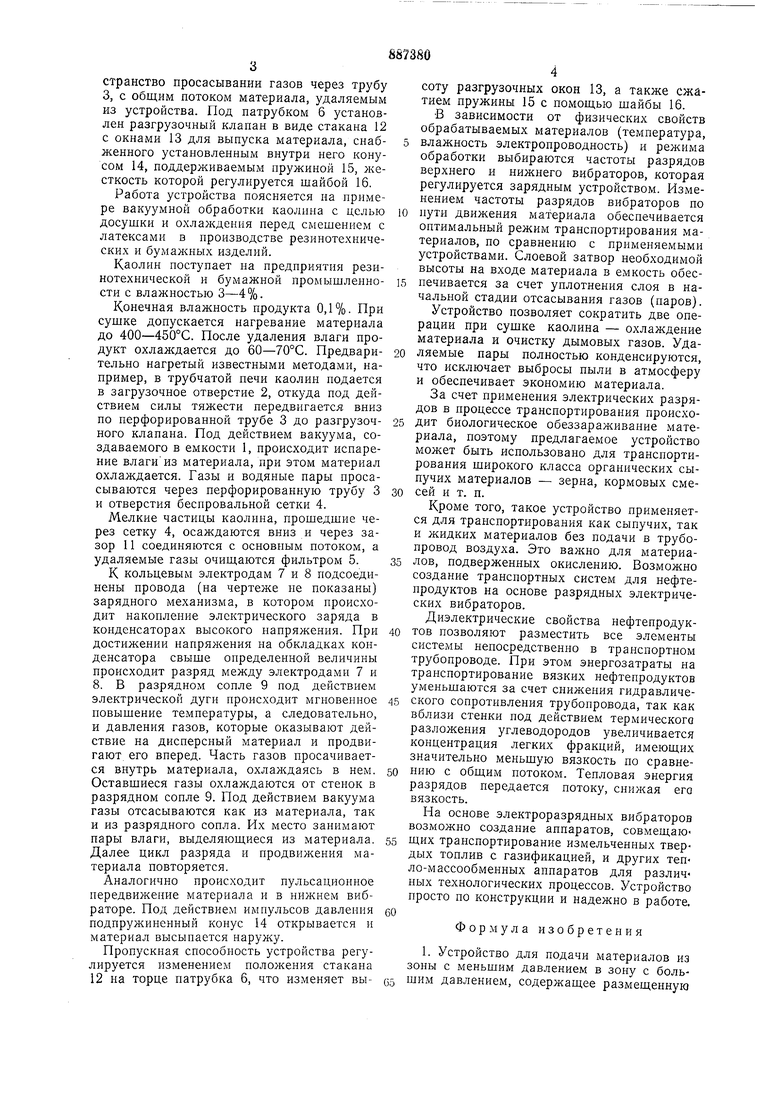

странство просасывании газов через трубу 3, с общим потоком материала, удаляемым из устройства. Под патрубком 6 установ лен разгрузочный клапан в виде стакана 12 с окнами 13 для выпуска материала, снаб женного установленным внутри него кону сом 14, поддерживаемым пружиной 15, жесткость которой регулируется шайбой 16. Работа устройства поясняется на примере вакуумной обработки каолина с целью досушки и охлаждения перед смешением с латексами в производстве резинотехнических и бумажных изделий. Каолин поступает на предприятия резинотехнической и бумажной промышленности с влажностью 3-4%. Конечная влажность продукта 0,1%. При сушке допускается нагревание материала до 400-450°С. После удаления влаги продукт охлаждается до 60-70°С. Предварительно нагретый известными методами, например, в трубчатой печи каолин подается в загрузочное отверстие 2, откуда под действием силы тяжести передвигается вниз по перфорированной трубе 3 до разгрузочного клапана. Под действием вакуума, создаваемого в емкости 1, происходит испарение влагииз материала, при этом материал охлаждается. Газы и водяные пары просасываются через перфорированную трубу 3 и отверстия беспровальной сетки 4. Мелкие частицы каолииа, прошедшие через сетку 4, осаждаются вниз и через зазор 11 соединяются с основным потоком, а удаляемые газы очишаются фильтром 5. К кольцевым электродам 7 и 8 подсоединены провода (на чертеже не показаны) зарядного механизма, в котором происходит накопление электрического заряда в конденсаторах высокого напряжения. При достижении напряжения на обкл.адках конденсатора свыше определенной величины происходит разряд между электродами 7 и 8. В разрядном сопле 9 под действием электрической дуги ироисходит мгновенное повышение температуры, а следовательно, и давления газов, которые оказывают действие на дисперсный материал и продвигают, его вперед. Часть газов просачивается внутрь материала, охлаждаясь в нем. Оставшиеся газы охлаждаются от стенок в разрядном сопле 9. Под действием вакуума газы отсасываются как из материала, так и из разрядиого сопла. Пх место занимают пары влаги, выделяющиеся из материала. Далее цикл разряда и продвил ;ения материала повторяется. Аналогично происходит пульсационное передвижение материала и в нижнем вибраторе. Под действием импульсов давлеиия подпружиненный конус 14 открывается и материал высыиается наружу. Пропускная способность устройства регулируется изменением положения стакана 12 на торце патрубка 6, что изменяет высоту разгрузочных окон 13, а также сжатием пружины 15 с помощью шайбы 16. В зависимости от физических свойств обрабатываемых материалов (температура, влажность электропроводность) и режима обработки выбираются частоты разрядов верхнего и нижнего вибраторов, которая регулируется зарядным устройством. Изменением частоты разрядов вибраторов по пути движения материала обеспечивается оптимальный режим транспортирования материалов, по сравнению с применяемыми устройствами. Слоевой затвор необходимой высоты на входе материала в емкость обеспечивается за счет уплотнения слоя в начальной стадии отсасывания газов (паров). Устройство позволяет сократить две операции при сушке каолина - охлаждение материала и очистку дымовых газов. УДаляемые пары полностью конденсируются, что исключает выбросы пыли в атмосферу и обеспечивает экономию материала. За счет применения электрических разрядов в процессе транспортирования происходит биологическое обеззараживание материала, поэтому предлагаемое устройство может быть использовано для транспортирования широкого класса органических сыпучих материалов - зерна, кормовых смесей и т. п. Кроме того, такое устройство применяется для транспортирования как сыпучих, так и жидких материалов без подачи в трубопровод воздуха. Это важно для материалов, подверженных окислению. Возможно создание транспортных систем для нефтепродуктов на основе разрядных электрических вибраторов. Диэлектрические свойства нефтепродуктов позволяют разместить все элементы системы непосредственно в транспортном трубопроводе. При этом энергозатраты на транспортирование вязких нефтепродуктов уменьшаются за счет снижения гидравлического сопротивления трубопровода, так как вблизи стенки под действием термического разложения углеводородов увеличивается концентрация легких фракций, имеющих значительно меньшую вязкость по сравнению с общим потоком. Тепловая энергия азрядов передается потоку, снижая его вязкость. На основе электроразрядных вибраторов озможно создание аппаратов, совмещаюих транспортирование измельченных тверых топлив с газификацией, и других тепо-массообменных аппаратов для различых технологических процессов. Устройство росто по конструкции и надежно в работе. Формула изобретения 1. Устройство для подачи материалов из оны с меньшим давлением в зону с больим давлением, содержащее размещенную

Между указанными зонами емкость с расположенным в ее верхней части загрузочным отверстием и выпускным, патрубком, расположенным в ее нижней части, разгрузочный клапан, смонтированный под пиж ним торцом патрубка с возможностью регулирования и фиксации его положения относительно продольной оси патрубка, и установленный на последнем вибратор, отличающееся тем, что, с целью повышения надежности в работе, вибратор образован кольцевыми электродами, связанными с регулируемым, зарядным механизмом высокого напряжения и расположенными один под другим с зазором, при этом

внутренние кромки электродов выступают внутрь патрубка и отогнуты под острым углом к его оси в направлении транспортирования.

2. Устройство по п. 1, отличающееся тем, что оно снабжено дополнительным вибратором указанной конструкции, установленным под загрузочным отверстием.

Источники информации,

принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 719950, кл. В 65G 53/40, 1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОГИДРАВЛИЧЕСКОГО ЭФФЕКТА | 2024 |

|

RU2834025C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА | 2020 |

|

RU2738727C1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ И ОЗОНИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1998 |

|

RU2142397C1 |

| Электрогидравлическая дробилка | 2023 |

|

RU2828431C1 |

| СПОСОБ ДВИЖЕНИЯ АППАРАТА НА ВОЗДУШНОЙ СМАЗКЕ И АППАРАТ НА ВОЗДУШНОЙ СМАЗКЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2411138C1 |

| УСТАНОВКА ДЛЯ СЕЛЕКТИВНОЙ ДЕЗИНТЕГРАЦИИ ТВЕРДЫХ МАТЕРИАЛОВ | 2023 |

|

RU2802344C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА | 2019 |

|

RU2735763C1 |

| Устройство для пневматической подачи сыпучего материала | 1990 |

|

SU1740290A1 |

| Способ обработки мазута и тяжелых нефтепродуктов путем воздействия сильноточным высоковольтным разрядом высокой частоты и устройство для его осуществления | 2023 |

|

RU2829039C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2744225C1 |

tV-r- - . Т -

Й %л:;-:п; -;4 1%:

10(г

sV У /У V

Авторы

Даты

1981-12-07—Публикация

1980-04-02—Подача