ку стекловолокнистого наполнителя связующим, сушку, подготовку металли ческой сетки, укладку металлической сетки на поверхность неотвержденного стеклопластика, напыление металла на поверхность неотвержденного стекло|1ластика.и циклическое горячее прессование. Указанным способом обеспечивается достаточно высокая адгезия металлического покрытия к стеклопластику, исключаются операции подготовки поверхности стеклопластика и применение адгезионных грунтов 4. Недостатком известного способа является повышение веса и стоимости стеклопластика за счет введения в ег состав металлической сетки. Цель изобретения - снижение трудо емкости, веса и стоимости, экономии металла. Поставленная цель достигается тем что в известном способе изготовления фенольных стеклопластиков с металлизированной поверхностью, включающем пропитку стекловолокнистого наполнителя связующим, сушку, напыление ме талла на неотвержденную поверхность стеклопластика и последующее циклическое горячее прессование, сушку осуществляют до содержания раствори мых 50-60 вес.% и после напыления металла пресс-материал термообрабаты вают до содержания растворимых 2030 вес.% и-уплотняют пропусканием его между металлическими валками. Напыление металла на, пресс-материал, содержащий 50-60 вес.% раство римых ,С одной стороны обеспечивает частичную адгезию метгшла к поверхности пресс-материала, с другой предохраняет частицы металла от обволакивания связующим, что имело бы место, если бы связующее содержа ло большой процент растворимых. Дальнейшая термообработка металл зированного пресс-материала способствует углубл ению отверждения связу щего и повышению адгезии металличес кого покрытия к пресс-материалу, обеспечивая сохранность покрытия пр его прохождении между валками. Пропускание металлизированного пресс-материала через полированные металлические валки под давлением обеспечивает уплотнение покрытия и снижение пористости. Максимальная адгезия и окончател ное формирование покрытия и стеклопластику осуществляется после поесс вания стеклопластика в обычных для, указанного материала условиях. При изготовлении однослойного стеклопластика металлизируют одну или две стороны пресс-материала, а при изготовлении двух--и.многослойного стеклопластика - одну. Адгезия цинкового покрытия к фенольному стеклопластику при испытании на сдвиг составляет 57-73 кгс/см а длюминиевого - 5078 кгс/см. Максимальные значения адгезии получены.на пресс-материале, содержащем 25-30% связующего. С увеличением содержания связующего адгезия уменьшается. Это объясняется тем, что наряду с адгезией металла к полимеру при уменьшении содержания связующего в пресс-материале имеет мест.о механическое заключение металлических частиц в структуре стеклоткани. Поэтому при сдвиге металлического слоя относительно стеклопластйковой подложки, наряду с преодолением межмолекулярных усилий, металл должен быть -освобожден от механического заклинивания в структуре стеклопластика. Преимущество предлагаемого способа заключается также в том, что способ позволяет экономить мелкоячеистую металлическую сетку, расширить номенклатуру получаемых изделий как по форме, так и по толщине. Кроме этого, способ может быть полностью механизирован, так как стадии получения пресс-материала, металлизированного пресс-материала, его термообработка и прохождение между валками осуществляются в одной технологической линии. Пример. Стеклосетку марки ЛА 12/12 методом окунания пропи/тывают в спиртовом растворе фенольного лака ЛВС-1. Концентрация раствора - 40%. Содержание связующехо в стеклопластике - 25 вес.%. Пропитанная стеклосетка перемещается в термокамеру горизонтального типа, состоящую из трех зон.При прохождении через первую тепловую зону удаляется максимальное количество летучих, и пресс-материал отверждается до содержания растворимых 50%. Температура камеры 100°С. После выхода из первой зоны материсш перемещается во вторую, где на его поверхность напыляется методом пульверизации алюминиевое покрытие. Покрытие наносят с помощью 5 металлизаторов марки ЭМ-12- 7, расположенных по ширине материала со смещением друг относительно .друга по длине на 400 мм. Каждый металлизатор напыляет полосу в 200 мм. Рабочее давление сжатого воздуха 6 кгс/см.М,еталлизированный прессматериал с толщиной покрытия 50 мк попадает в третью зону, где отверждается при температуре до содержания растворимых 30%. После выхода из термокамеры металлизированный пресс-материал проходит меж-, ;ау двумя парами полированных тянульно-прокатных валков и сматывается в рулон.Давление валков 7 кгс/см

Рулон металлизированного прессматериала устанавливается на отпускном механизме, на.котором расположе еще один рулонпресс-материала, на основе стеклоткани марки ТР-0,7,. пропитанной лаком ЛВС. Пакет, сформированный из двух слоев пресс-материала с наружной металлизированной .поверхностью, укладывается между плитами пресса. Температура прессования 160°С, давление 10 кгс/смЗ время прессования 5 мин.

Через, каждую минуту пресс размыкают и пакет перемещают на 300 мм, .после чего пресс снова смыкают. В результате получают рулон металлизированного стеклопластика, который используется для изготовления ограждающих конструкций сельскохозяйственных зданий.

П р и м е р 2. На оборудовании и приемами, описанными в примере 1, изготавливают пресс-материал на основе стеклоткани марки Т-13 и связущего, состоящего из 3 вес.ч. поливинилбутираля. Рабочая концентрация спиртового раствора связующего 35%. Содержание связующего в пресс-материале - 42%.

На пресс-материал , с содержанием растворимых 60%, напыляется цинковое покрытие толщиной 100 мк. Рабочее давление сжатого воздуха б кгс/см.

Металлизированный пресс-материал термообрабатывсцот до содержания растворимых 20 вес.%, после чего пропускают через валки.

Отпрессованный по примеру 1 однослойный лист стеклопластика (время прессования - 2,5 мин) используетс в качестве вклсщыша в форму при изготовлении плит из стеклоцемента.

При мер 3. На оборудовании и приемами, по примеру-1, изготавлива пресс-материал на основе стеклосетки СС-4 и спиртового раствора лака на основе фенолформальдегидной смолы резольного типа.ИФ п).

Содержание связующего в прессматериале - 57%, содержание раствориг-кх - 55 вес.%. На пресс-материал напыляется цинковое покрытие толщиной 75 мк, рабочее давление сжатого воздуха - 6 кгс/см-.После нанесения металлического.покрытия металлизированный пресс-материал термообрабатывают до содержания расворимых 25 вес.%, после чего пропускают через металлические валки с хромированной поверхностью. Давление всшков на материал составляет 8 кг.с/см. После прохождения пресс.материала через валки, где произошло уплотнение металлического покрытия, две бобины пресс-материала устанавливают на отпусковой механизм пресса таким образом, чтобы в обоих полотнищах пресс-материала поверхность с металлизированным слоем 5 была обращена к плитам пресса. Мате-риал пропускают через плиты пресса и соединяют с механизмом автоматической протяжки.

Режимы прессования: 0 Температура прессования,°С165 Давление прессования, кгс/см 12 Удельное время 5 прессования,

мин/мм толщины 5 Через каждые 45 с пресс размыкают на 15 с, в течение которых пакет перемещают вдоль плит пресса на участок, равный 250 мм. Полученный материал сматывается в рулон. Металлизированный фенольнь1й стеклопластик используется в качестве ограждения при строительстве животноводческих 5 помещений.

П р и м е р 4. Стеклоткань марки ТР-0,7 методом окунания пропиты- вают в спиртовом растворе фенольного связующего, состоящего из следующих Q компонентов, вес.ч.: Смола фенольная новолачная100

Уротропин технический12Графит электрод5ный 18 Пропитанная стеклоткань перемеща-ется в термокамеру горизонтального типа, состоящую из 3-х зон. При прохождении через 1-ю зону пресс-мате0 риала, содержащий 44 вес.% связующего, отверждается до содержания растворимых 60 вес.%. Температура камеры 125°С. После выхода из первой зоны пресс-материал попадает во вто- . 5 РУЮ .зону, где на его поверхность напыляется методом пульверизации - цинковое покрытие.

Покрытие наносят с помощью 5 мел таллизс.торов марки ЭМ-12-67, расположенных по ширине материала со смещением друг относительно друга по длине на 400 мм. Рабочее давление сжатого воздуха при металлизации е 9 Кгс/см , каждый металлизатор напыляет полосу металла в 200 мм. Толщина покрытия - 150 мк. Металлизированный пресс-материал попадает в 3-ю зону, температура которой, как и зоны 1, 125С. После выхода из зоны со0

держание pacTBOpHNOJX в пресс-материале составляет 20 вес.%. Далее материал проходит между металлическими тянульно-прокатными валками и сматывается в. рулон. Давление валков - 4 кгс/см.

Рулон полученного материала устанавливается на отпускном механизме и протягивается к тянущему устройству, расположенному за плитами, пресса. Пресс-материал прессуют под давлением 20 кгс/см при температуре 150°С с временем прессования 5 мин. Через каждые 50 мин пресс размыкают и протягивают полотнище на очередные 250 мм/ затем снова смкают, создавая давление. Полученный однослойный металлизированный стеклопластик сматывают в рулон. Материал используется для формирования покрытий в зданиях сельскохозяйственного назначения.

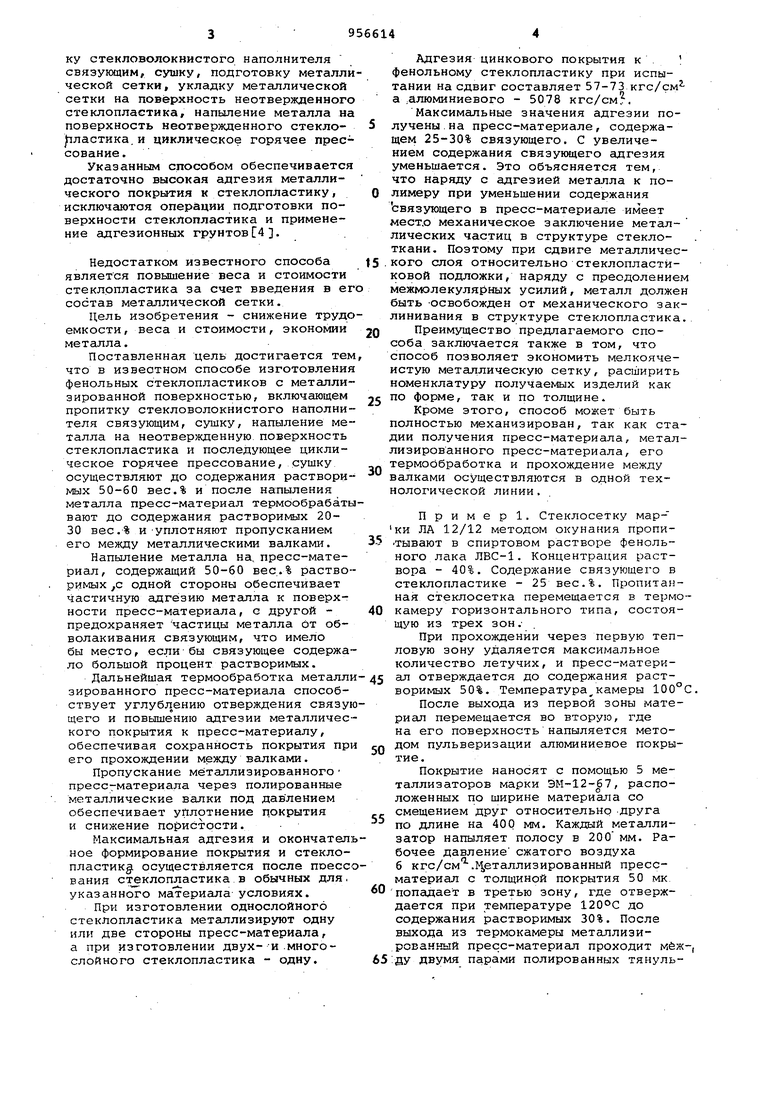

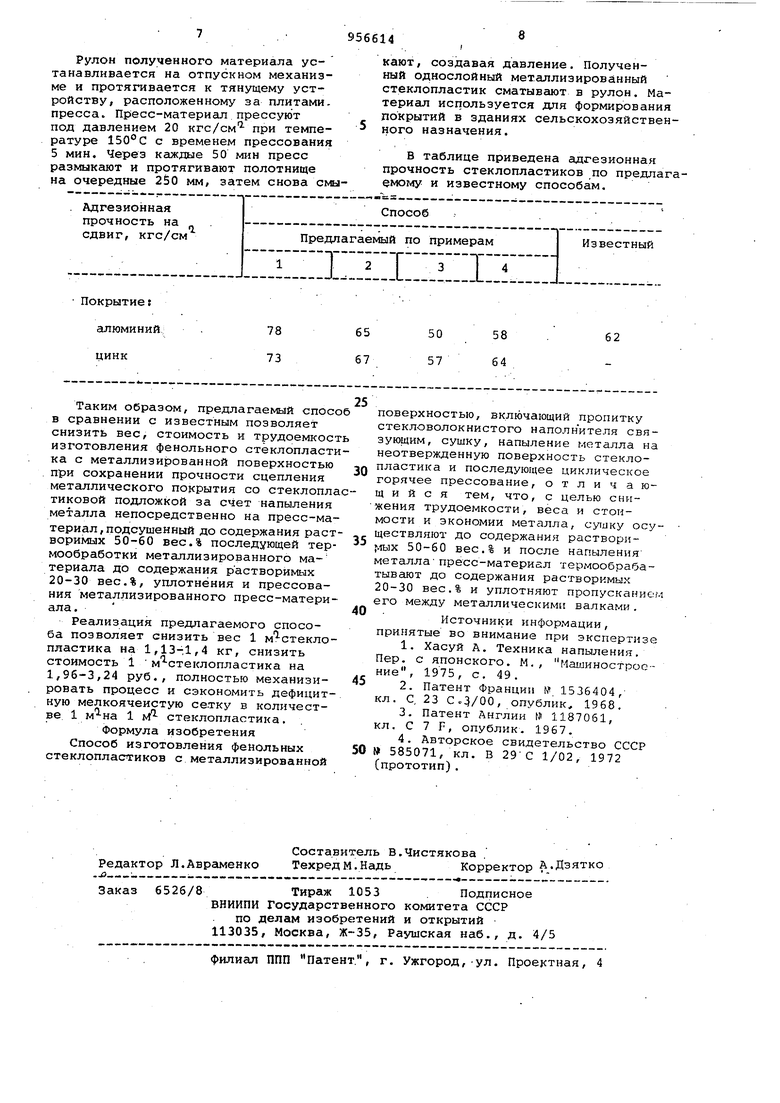

В таблице приведена адгезионная прочность стеклопластиков по предлагаемому и известному способам.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2002 |

|

RU2234822C2 |

| Способ получения гибридных композитных материалов с электропроводящим покрытием | 2018 |

|

RU2699120C1 |

| Способ получения стеклопластика | 1977 |

|

SU722780A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ЗАГОТОВОК ИЗ ХИМИЧЕСКИ АКТИВНЫХ ТУГОПЛАВКИХ МЕТАЛЛОВ IV И V ГРУПП ИЛИ СПЛАВОВ НА ИХ ОСНОВЕ ДЛЯ ГОРЯЧЕЙ ДЕФОРМАЦИИ | 2010 |

|

RU2457276C2 |

| Способ изготовления абразивного инструмента | 1981 |

|

SU1000257A1 |

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2371886C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНОЙ ПОЛИМЕРНОЙ ОСНАСТКИ | 2008 |

|

RU2375185C1 |

| Способ получения армированных плас-TMACC | 1979 |

|

SU833456A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ | 1994 |

|

RU2074519C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАНПОГО ПЛАСТИКА | 1972 |

|

SU338407A1 |

Покрытие:

Таким образом, предлагаемый спосо в сравнении с известным позволяет снизить вес, стоимость и трудоемкост изготовления фенольного стеклопластика с металлизированной поверхностью при сохранении прочности сцепления металлического покрытия со стеклопла тиковой подложкой за счет напыления металла непосредственно на пресс-материал, подсушенный до содержания растворимых 50-60 вес.% последующей термообработки металлизированного материала до содержания растворимых 20-30 вес.%, уплотнения и прессования металлизированного пресс-материала .

Реализация предлагаемого способа позволяет снизить вес 1 м стеклопластика на 1,13-,1,4 кг, снизить стоимость 1 м стеклопластика на 1,96-3,24 руб., полностью механизировать процесс и сэкономить дефицитную мелкоячеистую сетку в количестве 1 1 М стеклопластика. Формула изобретения

Способ изготовления фенольных стеклопластиков с металлизированной

поверхностью, включающий пропитку

стекловолокнистого наполнителя связующим, сушку, напыление металла на неотвержденную поверхность стеклопластика и последующее циклическое горячее прессование, отличающийся тем, что, с целью снижения трудоемкости, веса и стоимости и экономии металла, сугику осуществляют до содержания раствориr-ibix 50-60 вес.% и после напыления металлапресс-материал термообрабатывают до содержания растворимых 20-30 вес.% и уплотняют пропускание. его между металличес1{ими валками.

Источники информации, принятые во внимание при экспертизе

(прототип).

Авторы

Даты

1982-09-07—Публикация

1980-08-04—Подача