Изобретение относится к области производства стеклопластикоэ, а именно пре прегов на основе; стеклохолртов и порошковых аминофенолформальдегнаных смол ц может быть использовано при изготовлеНИИ отделочных стеклопластиков строител ного назначения.

Известно большое количество препр гов на основе аминофенолформальдегидных смол. Эти смолы используются обычно в виде растворов . Однако в случае применения в качестве связующего растворов аминоформальдегидных смол, производство стеклопластиков на их основе характеризуется высокой токсичностью и пожароопасностью.

Эти недостатки устраняются при Kcnontf зовании водных растворов и эмульсий аминофенолформальдегидных смол f2j , но в этом случае усложняется процесс пропит ки и сушки слабосвязанных стеклохолстов. малой прочности пропитанных холстов, их не удается сушить на вертикальных сушилках. При использовании горизонтальных сушилок с ленточным или

сетчатым транспоотером, чтобы не загряз вять его связующим, требуется применение разделительного слоя, например, uenлофана или других пленок. Кроме значительных непроизводительных расходов пленки снижается скорость сушки препрега, так. ка испарение происходит только с одной стороны материала.

Наиболее близким к изобретению является препрег на основе стеклохолста и порошковой (твердой) амшофенолформальд гидной смолы .з, который лишек указанных недостатков.

Однако изготовление такого препрега сложно технологически, резко снижается жяэиоспособиостъ препрега за счет воздействия на смолу высоких температур

(до ) при ее оплавлении, создают ся неблагоприятные санитарно-гигиенические условия труда и стеклопластик на его основе обладает низкими физико-механическими свойствами.

Целью изоб1}етения является создание 1фепрега с упрошенной технологией изготовления, повышенными физико-механичес361кими свойствами стеклопластика на его основе и улучшенными санитарно-гигиеническими условиями труда. Для этой цели используют препрег, служтций для изготовления стеклопластиков и содержашнй стеклохолст и связующее на основе аминофенолформальдегидной смолы, который дополнительно содержит сульфитН(-дрожжевую бражку, сульфат щелочного металла, каолин и воду при следующем соотношении компонентов ; вес.ч.: Аминофенолформальдегидная смола100 Сульфитно-дрожжевая бражка 10-40 Сульфат щелочного .4еталла0,5-2,0 Каолин5-20 Вода2О-35 Стеклонаполнитель67-131 Изготовление препрега осуществляют в две стадии. .1. Приготовление связующего. В обогреваемый реакционный, сосуд, снабженный мещалкой (10O-2QO об/мин) загружают 1О-49 вес.ч. сульфитнодрожжевой бражки (концентрация 17%), О,52,0 вес.ч. сульфата щелочного металла и вес.ч. воды. Смесь перемешивают в течение 5-10 мин до получения однород ного раствора. Затем в реактор при работающей мешалке порциями (в два - три приема) вводят 1ОО вес.ч. порощка аминофенолформальдегидной смолы. Массу пе- размешивают в течегаяе 10-2О мин, пос ле чего температуру массы поднимают до 45-50С. При этой температуре пррдолг жают церемешивание в течение 1О-15 мин после чего в реактор порциями, в течение 5 мин вводят расчетноёколичество минерального наполнителя, массу перемешивают до получения однородной консистенции в течение 5-10 мин. Полученное связую- 4 щее охлаждают до температуры 20-25°С. Характеристика полученного связующего:Внешний вид .подаижная, нелипкая масса светло-коричневого цвета - 4 Вязкость по вискозиметру ВЗ, сек при температуре 2О°С Скорость полимеризации на плите при 150°С,сек 70-75 Содержание влаги, % 20-35 2. Получение препрега. Препрег получают путем нанесения связующего на стеклохолст в соотношении 67-60:40-33 с последующим удалением воды при температуре 90 100°С в сушильной камере. При нанесении суспензии связующего на стеклохолст происходит ее разрушение. Связующее оседает на поверхности волр кон, незначительно гфоникая в толщу холcTai а вода фильтруется через холст. При этом отпадает необходимость в разделительных, пленках, так как транспортер не загрязняется связующим, и появляется возможность производить сушку с обеих сторон материала. Эффект всасывания воды стеклохолстом значительно уменьшает необходимое время на сушку по сравнению с растворами смол, так как отфильтрованные стеклохолстом вода- испаряется быстрее, чем из высокомолекулярного раствора (физически связанная вода). Кроме того, сюорость удаления влаги из суспе№зии выше скорости удаления растворителей из других видов связующих I врдораствориг мых, водоэмульсионных спиртовых). Это позволяет снизить поЖароопасность производства за счет применения невысснких температур сущки, а также сокращает энергозатраты. Полученный препрег достаточно эластичен, что позволяет его рулрнировать. Жизнеспособность, сохраняется в течение 6 месяцев. Влияние времени хранения на ф зяко-механические характеристики стеклопластика, на основе препрега отражено в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Препрег | 1980 |

|

SU910693A1 |

| Способ получения связующего для стеклопластика | 1978 |

|

SU765317A1 |

| Стекловолокнистый прессматериал | 1977 |

|

SU729216A1 |

| Полимерное связующее дляСТЕКлОплАСТиКОВ | 1978 |

|

SU798140A1 |

| Стеклопластик | 1980 |

|

SU891719A1 |

| Способ получения связующего дляСТЕКлОплАСТиКОВ | 1979 |

|

SU840052A1 |

| Стекловолокнистый пресс-материал | 1975 |

|

SU557088A1 |

| Способ получения ненасыщенной полиэфирной смолы | 1977 |

|

SU765291A1 |

| Связующее для стеклопластиков | 1976 |

|

SU540893A1 |

| Препрег | 1982 |

|

SU1062231A1 |

Удельная ударная вязкость кгс-см/см

2531

2504

2506

51

35,6

45

561941946

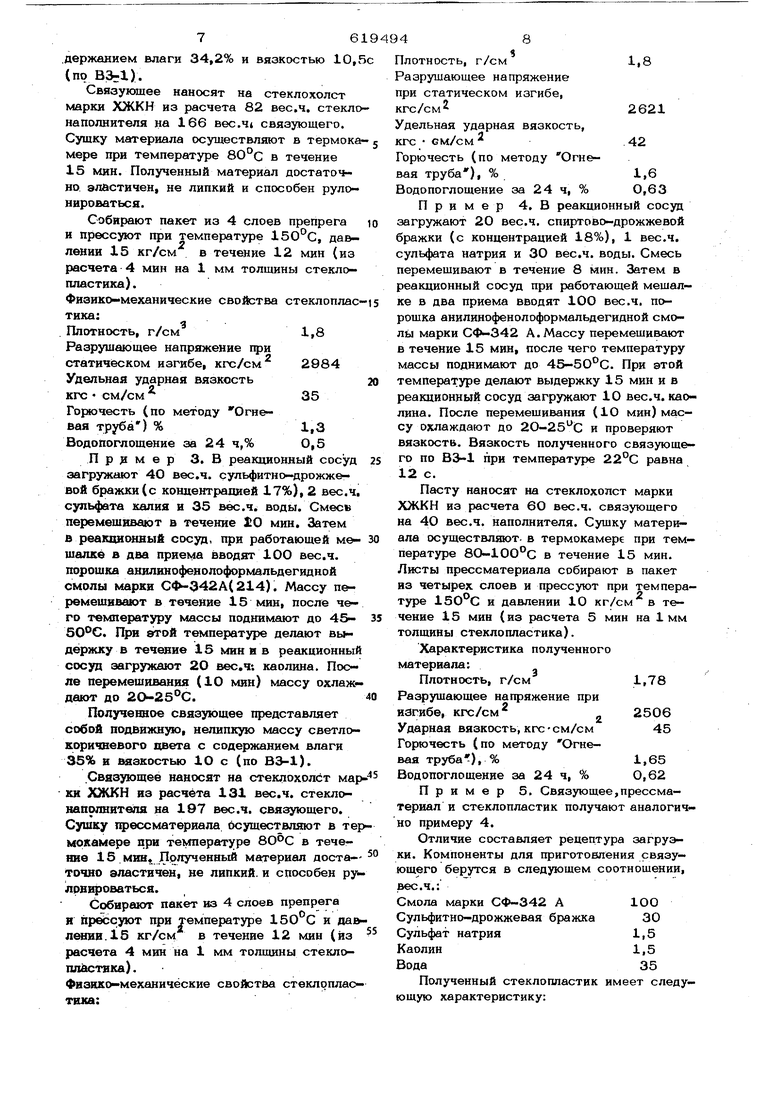

Стеклопластик получают методом го-Фиаик..механйческие свойства стекло-.

рячего прессования при температуре 140- пластика из предлагаемого препрега и 160 С. давлении 10-20кг/см втечвниеизвестного приведены в табл. 2.

J-t мин на 1 мм толщины стеклопластика.

Показатель

Э

Плотность, г/см

Разрушающее напряжение при статическом изгибе, кгс/см

Удельная ударная вязкость, кгс-см/см

Горючесть (по методу огневая труба), %

Водопоглощение за 24 ч, %

Пример.

В реакционный сосуд загружают 10 аес.ч. сульфитно-дрожжевой бражки (с концентрацией 17%), 0,5 вес.ч, суль4 ата кагдия и 20 вес.ч. воды. Смесь перемешива(ОТ в течение 5 мин. Затем в .реакционней сосуд, при работающей мешалке в два приема вводят 1ОО вес.ч. порошка анилинофеиолоформальдегидной смолы марки СФ-342А(214). Массу перемешивают в течение 15 мин, после чего температур ру массы поднимают до 45-5О°С и П|м должают перемешивание при этой температуре в течение 1О мин. После этого в реакционный сосуд вводят 5 вес.я. каолина и массу перемешивают в течение 1О мин до получения однородной консистенции Связующее охлаждают до температуры 2025°С.

Полученное связующее представляет собой подвижную, липкую массу светло-коричневого цвета с содержанием влаги 21% и вязкость 12 с (по вискозиметру ВЗ-1).

Связующее наносят на стеклохолст мар ки ХЖКН из расчета 67 вес .ч. стеклокагполнителя на 135,5 вес.ч. связующего.

При нанесении связующего происходит мгновенная фильтрация воды через холст. Сушку препрега осуществляют в термокамере при. температуре 8О°С в течение 15 мин. Полученный материал достаточно

Таблица 2

Стеклопластик

Известный I Предлагаемый

1,8

1,8

130О-1500 2157-3328

30,4-бОД

1,3-2,5 Oi5-l,0

эластичен, иелипкий и способен рулонйр1 ваться.

Для изготовления стеклопластика собирают пакет из четырех слоев и прессуют щзя температуре 15О°С я давлении 15 кгс/см в течение 12 мин из расчета (4 NWH на 1 мм толщины). Физико-механи ческие свойства стеклопластика Плотность, г/см1,8

Разрушающее напряжение при статическом изгибе, кгс/см2803

Удельная ударная вязкость, кгс-см/см44,5

Го{ж честь (по методу Огневая труба) %2,5 Водопоглошеиие за 24 ч, %1,О

При м е р 2. В реакционный сосуд j загружают 2 5 вес .ч. сульфитно-дрожжевой 1бражки(с концентрацией 17%),1,25вес.ч., сульфата калия и 2 7,5 вес .ч .воды .Смесь поремешивакуг в течение 8 мин. Затем в реакционный сосуд при работающей мешалке в два приема вводят 1ОО вес .ч. порошка ашиганофенолоформальдегидной смолы мар ки М«1 -342А(214). Массу перемешивают в течение 15 мин после чего температзфу поднимают до 45-50 С. При этой температуре дают выдержку 15 мин и в реакционный сосуд загружают 12,5 вес.ч. каолина. После перемешивания (10 мин) массу охлаждают до 20 25С. Полученное связующее представляет собой подвихшую нелипкую массу светло-коричневого цвета с со.держанием влаги 34,2% и вязкостью 10,5 (по В3г1).

Связующее наносят на стеклохолст марки ХЖКН из расчета 82 вес.ч. стеклсн наполнителя на 166 вес.ч связующего. Сушку материала осуществляют в термокамере при температуре 80°С в течение 15 мин. Полученный материал достатоьно эластичен, не липкий и способен рулонироваться.

Собирают пакет из 4 слоев препрега и прессуют при температуре , давлении 15 кг/см в течение 12 мин (из расчета 4 мин на 1 мм толщины стеклопластика).

Физико-механические свойства стеклопластика:

Плотность, г/см1,8

Разрушающее напряжение при статическом изгибе, кгс/см2984

Удельная ударная вязкость

кгс см/см35

Горючесть (по методу труба ) %1,3

Водопоглощение за 24 ч,%0,5

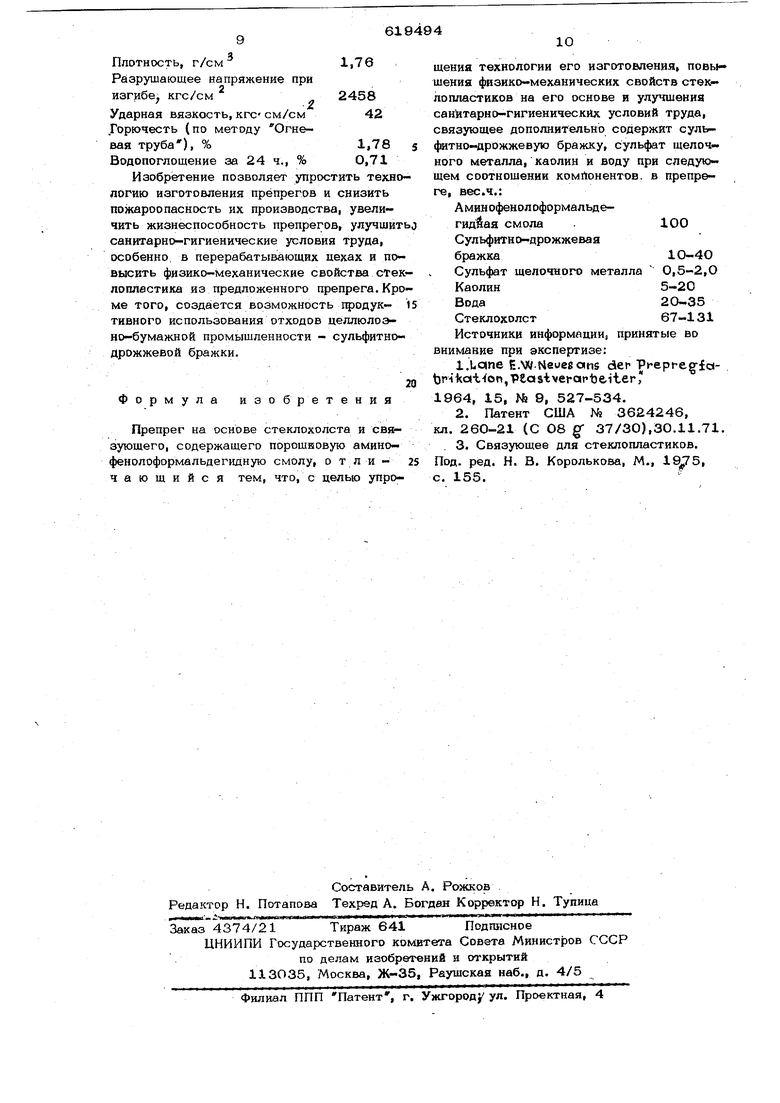

Пример 3. В реакционный сосуд загружают 4О вес.ч. сульфитно-дрожжевой бражки (с концентрацией 17%), 2 вес.ч, сульфата калия и 35 вес.ч. воды. Смеск перемешивают в течение 0 мин. Затем в реакционный сосуд, при работающей мешалкё в два приема вводят 10О вес.ч. порошка анилинофенолоформальдегидной смолы марки СФ-342А(214). Массу перемешивают в течение 15 мин, после ч&го температуру массы поднимают до 4&бО С. При этой температуре делают выдержку в течение 15 мин в в реакционный сосуд загружают 2О вес.ч. каолина. После перемешивания (10 мин) массу охлаждают до 2О-25°С.

Полученное связующее представляет собой подвижную, нелипкую массу светлокоричневого цвета с содержанием влаги 35% и вязкостью Юс (по ВЗ-1).

.Связующее наносят на стеклохолст мар кк ХЖКН из расчёта 131 вес.ч. стеклонаполнителя на 197 вес.ч. связующего. Сушку пресоматериала осуществляют в термокамере при температуре в течение 15 мин. Полученный материал достаТОЧНО эластичен, не липкий, и способен ру лрввфоваться.

Собирают пакет из 4 слоев препрега и прессуют при температуре 150 С и .15 кг/см в течение 12 мин (из расчета 4 мин на 1 мм толщины стекл1 пластика).

Физцко-механические свойства стеклопластика:

Плотность, г/см1,8

Разрушающее напряжение при статическом изгибе, кгс/см 22621

Удельная ударная вязкость, кгс GM/CM 42

Горючесть (по методу Огневая труба ), %.1,6 Водопоглощение за 24 ч, % 0,63

Пример 4. В реакционный сосуд загружают 20 вес.ч. спиртово-дрожжевой бражки (с концентрацией 18%), 1 вес.ч. сульфата натрия и 30 вес.ч. воды. Смесь перемешивают в течение 8 мин. Затем в реакционный сосуд при работающей мещалке в два приема вводят 10О вес.ч. порошка анилкнофенолоформальдегидной смолы марки СФ-342 А. Массу перемешивают в течение 15 мин, после чего температуру массы поднимают до 45-50с. При этой температуре делают выдержку 15 мин и в реакционный сосуд загружают 10 вес.ч. каолина. После перемешивания (Ю мин) массу охлаждают до 20-25 С и проверяют вязкость. Вязкость полученного связующего по ВЗ-1 при температуре 22°С равна 12 с.

Пасту наносят на стеклохолст марки ХЖКН из расчета 6О вес.ч. связующего на 40 вес.ч. наполнителя. Сушку материала осуществлшот- в термокамере при температуре 8О-10О°С в течение 15 мин. Листы прессматериала собирают в пакет из четырех слоев и прессуют при температуре и давлении 10 кг/см в течение 15 мин (из расчета 5 мин на 1мм толщины стеклопластика).

Характеристика полученного материала:

Плотность, г/см1,78

Разрушающее напряжение при изгибе, кгс/см, 2506

Ударная вязкость, кгс-см/см45

Горючесть (по методу Огневая труба ), %1,65 Водопоглошение за 24 ч, % 0,62

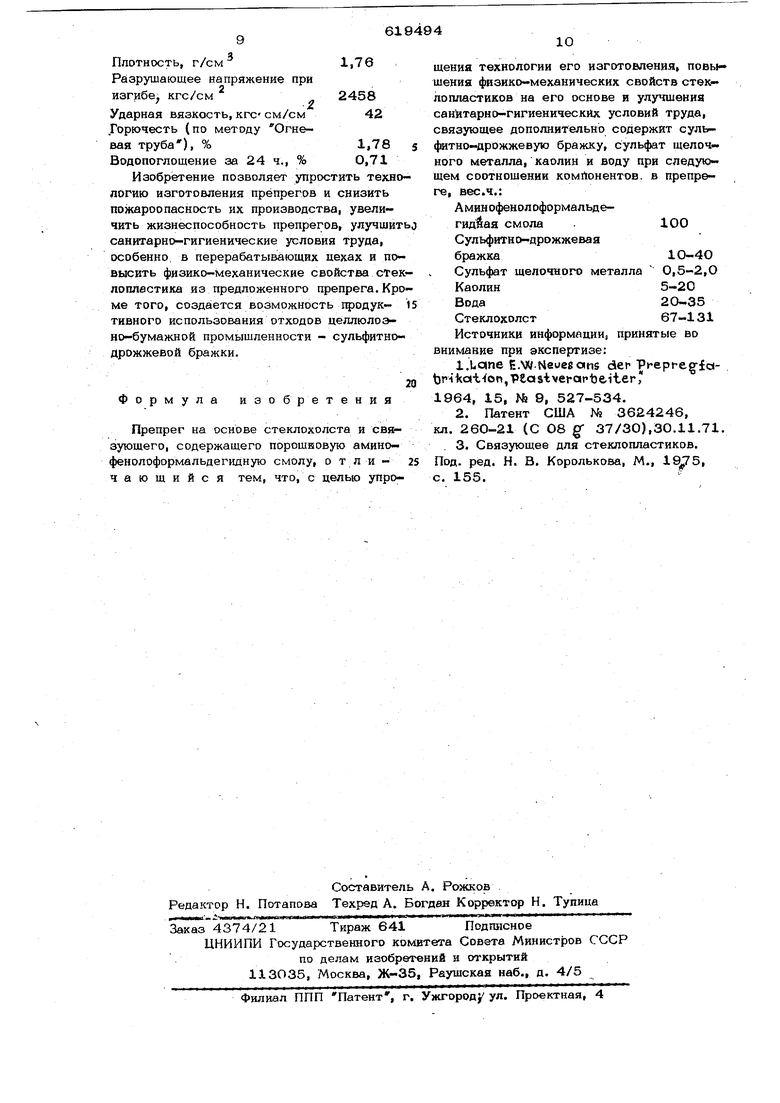

Пример 5. Связующее,прессматериал и стеклопластик получают аналогично примеру 4.

Отличие составляет рецептура загрузки. Компоненты для приготовления связующего берутся в следующем соотношении,

вес.ч.:

Смола марки СФ-342 А1ОО

Сульфитно-дрожжевая бражка30

Сульфат натрия1,5

Каолин1,5

Вода35

Полученный стеклопластик имеет следующую характеристику: Плотнсють, г/см Разрушающее напряжение при изгибе, кгс/см Ударная вязкость, кгс- см/см .Горючесть (по методу Огневая труба ), %1,78 Водопоглощение за 24 ч., % О,71 Изобретение позволяет упростить техн логию изготовления прёпрегов и снизить пожароопасность их производства, увеличить жизнеспособность прёпрегов, улучшит санитарно-гигиенические условия труда, особенно, в перерабатывающих цехах и по высить физико-механические свойства сте лопластика из предложенного препрега. Кр ме того, создается возможность 1фодуктивного использования отходов целлюлоэно-бумажной промышленности - сульфитноДрожжевой бражки. Формула изобретения Препрег на основе стеклохолста и связующего, содержащего порошновую аминофенолоформальдегидную смолу, о т ли чающийся тем, что, с целью упро612458 42 4 щения технологии его изготовления, повышения физико-механических свойств стеклопластиков на его основе и улучшения санитарно-гигиенических условий труда, связующее дополнительно содержит сульфитно-дрожжевую бражку, сульфат щелочного металла, каолин и воду при следующем соотнощении комйонентов. в препреге, вес.ч.: Аминофенолоформальдегидйая смола .100 Сульфитно-дрожжевая бражка10-4О Сульфат щелочного металла 0,5-2,0 Каолин5-20 Вода20-35 Стеклохолст67-131 Источники информации, принятые во внимание при экспертизе: l.Loine E.NW-Meueeans def Ptepi-eg-fair-t4 at(on,T easiver-apteiter, 1964, 15, № 9, 527-534. 2. Патент США № 3624246, л. 26О-21 (С 08 37/ЗО),30.11.71. . 3. Связующее для стеклопластиков. Под. ред. Н. В. Королькова, М., 1975, . 155.

Авторы

Даты

1978-08-15—Публикация

1976-07-07—Подача