Известны автоматы для контроля и маркировки поршней, снабл енные пневмоэлектрическими контактными датчиками.

Особенность предлагаемого автомата состоит в применении контрольной пневматической системы, снабженной дополнительными воздушными соплами, подключение которых позволяет осундествлять подналадку автомата в процессе его работы.

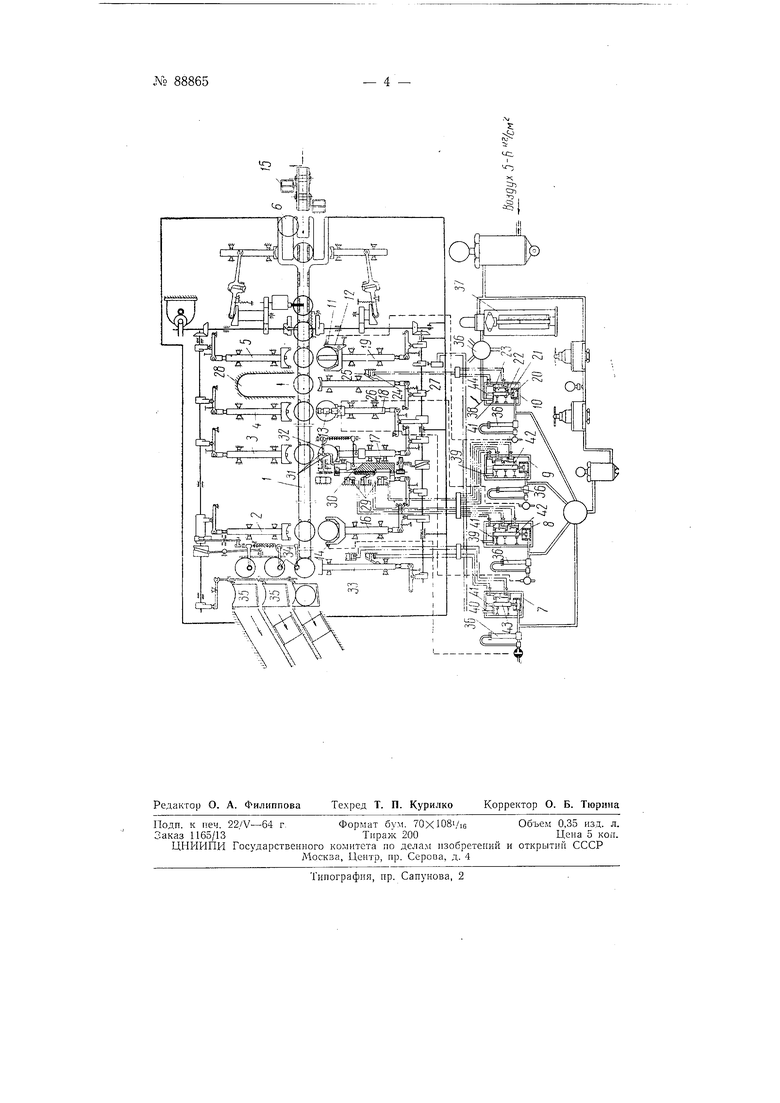

На чертеже изображена схема автомата.

Авто.мат состоит из возвратно-поступательно движущегося транспортера 1, механически перемешаемых толкателей 2, 3, 4, и 5, подаюших поршни 6 на измерительные позиции, пнев.матических измерительных головок и пневмоэлектрических контактных датчиков 7, 8, 9 и /(.

Проверка конусности производится с аомош,ью сопла //, закрепленного на качающемся рычаге 12, са.моустанавливающемся по поверхности юбки поршня, так что ве.личина конусности определяется зазором между соплом // и поверхностью головки поршня.

Проверка диаметра отверстий обеих бобышек осуществляется посредством пневматического калибра 13, снабженного двумя иарамн сопел.

Р1з.мерение наружного диаметра поршня производится пневматической измерительной го.ювксй 14.

Загрузка лоршней на транспортер / производится цепным транспортером 15, и.меюшим прерывистое движение.

Порщин, находящиеся на транспортере 1, одновременно подаются толкателями 2, 3, 4 } 5 на измерительные позиции. За время нзмерсп), поршней транспортер / перемешается в исходное положение.

Для обратной подачи поршней на транспортер 1 применены толкатели 16, 17, 18 и 19. Таким образом при каждом движении транспорте№ 88865

pa 7 влево несколько поршней одновре.менно перемещаются с одной измерительной позиции на другую.

При отклонении конусностн измеряелюго поршня oi допускаемого предела происходит И3 мепение давления в иолостн 20 датчика JO, в связи с чем мембрана 2J, прогибаясь, перемеш,ает жестко связаипый с ией стержень 22. Перемеш,епие стержня 22 вызывает размыкание одпого из коптактов 23 и включение электромагнита 24, притягиваюш,его якорь 25, являюш,ийся упором, ограничивающим движение толкателя 26. Освобожденный толкатель 26, перемещаясь под действием кулачка 27, удаляет бракованный поршень с транспортера в ячейку 28 брака.

Измерительные сопла калибра J3 соединены с дву.мя независимыми пневмоэлектрнческими датчиками 7 и 5.

Оба датчика управляют общей для них групной электромагиитоз, якоря 29 которых служат упорами для каретки 30, несушей набор цифровых клейл 3J и стержень с кисточками для маркировки поршня красками. В зависимости от диаметра ироверяемых отверстий бобышек, опускаются соответствующие якоря 29, обеспечивающие такое положе1 ие каретки 30, при котором под молотком 32 оказывается клеймо 31, соответствующее размерной группе порщня, а против прс-рези в плите ь.нсточка с краской соответствующего цвета для дополнительной маркггровки размерной грунпы порщня. Кулачковый механизм автомата обеспечивает маркировку порщия после того, как он перейдет с измерительной позиции на позицию маркировки.

На последней измерительной позиции производится измерение паружного диаметра порщня также пневматич.еским методом. По результатам измерения поршеиь толкателем 33 передвигается псд один из моJ.OTKOB 34, который наносит па поршне размерную маркировку.

После клеймения поршень выталкивается в одну из кабинок 35, вращающихся на горизонтальных осях и после поворота кабннки на 90° выталкивается по одному из ручьев желоба.

Автомат допускает легкую перенастройку па различные типоразмеры поршней.

Пастройка автомата производится по точно аттестованным образца М. Пастройка пневматической из.мерительной систе.мы осуществляется регулировкой стабилизаторов давления и контактных датчиков. Давление воздуха после стабилизаторов должно быть около 2 кг/см. Замыкание контактов датчиков должно происходить при установке на измерительную позицию образцовых поршней с нредельны.ми размерами. Для удобства настройки автомата и возможности визуального контроля размеров поршней, в пневматические измерительные систе.мы включены ротаметры 36 с соответствующи 1 образом градуированными щкалами.

Для осуществления подналадкн автомата примеиепа коптрольиая пневматическая система, состоящая из жидкостного манометра 37 и миогоходового крана 36, позволяющего подключать дополнительные сопла 38, 39 и 40, истечение воздуха из которых дросселируется с по.мощью пластинок 41, укреплен 1ых на контактных стержнях 22, 42 и 43 датчиков 7, 8, 9 и 10.

Действие контрольной системы заключается в следующем: после настройки датчика по аттестованным образцам повертывают кран 55 и вместо измерительного сопла 11 направляют воздух к дополнительному соплу 38. При этом в измерительной системе устанавливается определенное давление и мембрана 21 ноднимает стержень 22 на некоторую высоту, которая определяется по показаниям манометра 37. Записав

показания манометра 57 переключают кран 56 н направляют зоздух к дополпительному соплу 39.

Проверка паладки автолгата производится периодически, причем иет песбходимости использовать образцы и проверять настройку каждого винта. Достаточно повернуть кран 36 и проверить соответствие вновь полученных показаний манометра 37 с показаниями при первоначальной наладке. Расхождение показании свидетельствует, что настройка сбилась. Для восстановления настройки необходимо отрегулировать нажимную иружииу 44 датчика 10 до получения старых показаний. После этого автомат снова готов к работе.

Такая настройка проводится по каждой из.мерительиой позиции в отдельности.

Предмет изобретен и я

Автомат для контроля и маркировки поргиней. вынолнепный в виде транспортера, по одну из сторон которого расположены установочные приспособления для последовательного измерения иескольких размеров поршия и его маркировки, с ири.менением пневмоэлектрических контактьых датчиков, отличающийся те.м, что, с целью обеспечения подиаладки автомата в прсцессе его работы, примеиена контрольная пневматическая система, состоящая из жидкостного манометра и многоходового крана, позволяюихего подключать дополнительные сопла, истечеине воздуха из которых дросселируется с помощью пластинок, укрепленных на контактных С1ержнях датчиков.

№ 88865

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сортировки внутренних и наружных колец шариковых радиальных подшипников | 1958 |

|

SU120919A1 |

| ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ КАЧЕСТВА РЕЗИНОВЫХ МАНЖЕТ | 1971 |

|

SU305352A1 |

| Многопозиционный автомат для контроля и сортировки цилиндрических деталей | 1980 |

|

SU961796A1 |

| Пневматический прибор для измерения размеров | 1960 |

|

SU147770A1 |

| УСТАНОВКА ДЛЯ КОНТРОЛЯ МАНЖЕТ | 1973 |

|

SU373562A1 |

| КОНТРОЛЬНО-СОРТИРОВОЧНЫЙ КОМПЛЕКС | 2010 |

|

RU2464530C2 |

| Пневматическое контрольно-сортировочное устройство | 1972 |

|

SU442368A1 |

| ПОЛУАВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ДОВОДКИ НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1966 |

|

SU225027A1 |

| СПОСОБ ПНЕВМАТИЧЕСКОГО ИЗМЕРЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2258904C1 |

| КОНТРОЛЬНО-СОРТИРОВОЧНЫЙ АВТОМАТ | 2006 |

|

RU2317156C2 |

Авторы

Даты

1950-01-01—Публикация

1949-12-27—Подача