(54) УСТРОЙСТВО ДЛЯ ПРОПИТКИ РУЛОННЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пропитки волокнистых рулонных материалов | 1983 |

|

SU1130414A1 |

| Способ беления текстильного полот-HA и уСТРОйСТВО для ЕгО ОСущЕСТВлЕ-Ния | 1979 |

|

SU796272A1 |

| Устройство для резки тонколистного рулонного материала | 1988 |

|

SU1743890A1 |

| УСТАНОВКА ДЛЯ ПРОПИТКИ СЕРДЕЧНИКОВ СТАЛЬНЫХ | 1973 |

|

SU377458A1 |

| Устройство для пропитки движущейся стеклоткани | 1980 |

|

SU926116A1 |

| Устройство для пропитки бумаги для сообщения ей водонепроницаемости | 1934 |

|

SU44783A1 |

| Автомат для изготовления плетеной металлической сетки | 1971 |

|

SU444593A1 |

| МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА РУБЕРОИДА | 1999 |

|

RU2165489C1 |

| Пропиточное устройство | 1980 |

|

SU927537A1 |

| Пропиточная машина для нанесения покрытий на гибкую рулонную основу | 2020 |

|

RU2766606C1 |

1

Изобретение относится к оборудованию для получения непрерывным способом пропитанной составом ленты из стеклянных волокон и может быть использовано в пиротехнической, химической, электротехнической, легкой промышленности и других отраслях народного хозяйства.

Известно устройство для пропитки рулонных материалов, содержащее ванну с пропиточным составом, погружающий вал и отжимной механизм в виде двух смонтированных по обе стороны материала губок, одна из которых установлена щарнирно и подпружинена. Материал, подлежащий пропитке, проходит через ванну, где осуществляется предварительное пропитывание связующим, средство для отжима, отклоняющий валик и направляется для дальнейщей обработки согласно технологическому процессу. При прохождении материала между упругими элементами средства отжима связующего происходит окончательное внедрение связующего в материал с необходимой равномерностью и в заданном количестве. Это происходит путем удаления излишков связующего пр.и определенном зазоре между упругими элементами.

усилии их поджатия к материалу и необходимой жесткости упругих элементов 1. Однако данное устройство недостаточно эффективно вследствие того, что в нем заправка материала на погружающий вал осуществляется вручную, настройка губок - с помощью обычного крепежного винта, а поджатие - пружиной.

Наиболее близким по технической сущности и достигаемому результату к изобретению является- устройство для пропитки рулонных материалов, содержащее ван10ну с пропиточным составом, погружающий вал, отжимной механизм с двумя установленными по обе стороны материала ножами, смещенными друг относительно Друга в вертикальной плоскости, и механизм за,5 правки материала в виде двух связанных зажимным элементом цепных, передач с верхней и нижней парами звездочек. Положение рабочих кромок ножей устанавливается с помощью лимба и фиксируется стопорным болтом. При заправке к цепям прикрепляют

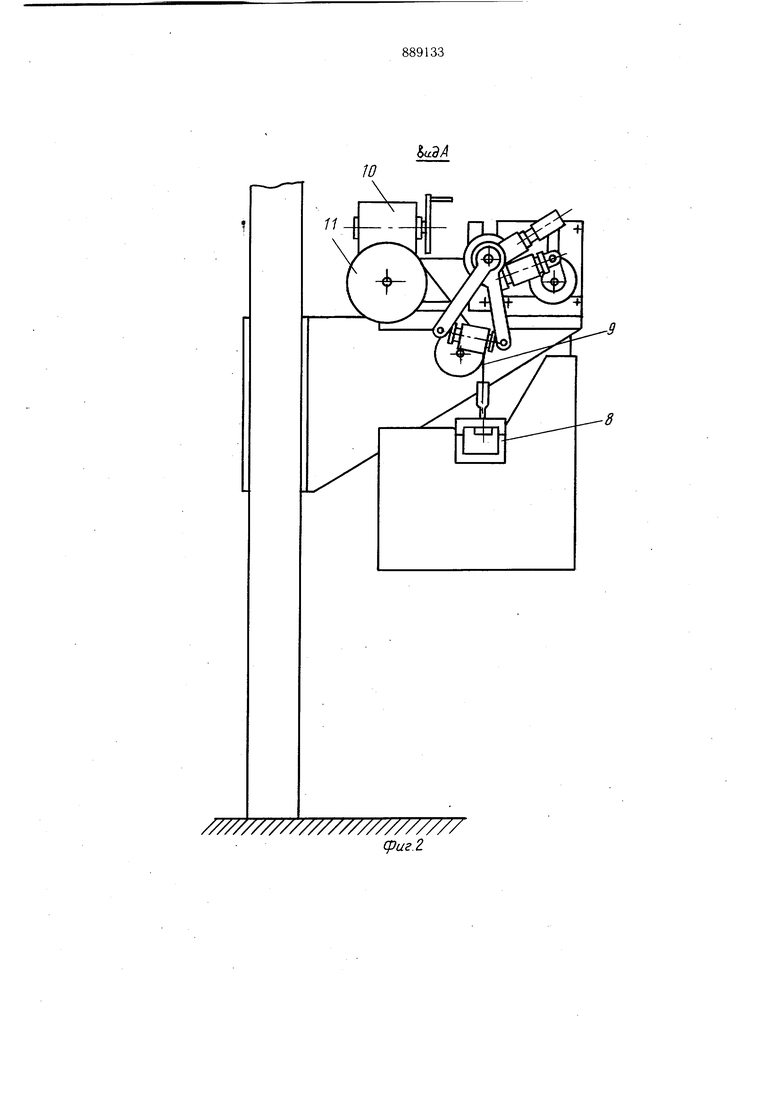

20 планку с намотанным на несколько оборотов пропитанным материалом и приводят цепи в движение с помощью специальной муфты включения. Протянутая через сущильную камеру вместе с цепями лента пропитанного материала снимается с планки и пропускается через валики приемной части машины 2. Недостатком указанного устройства является то, что в нем механизм заправки полотна размещен выше отжимного механизма, вследствие чего заправка материала на погружаюш,ий вал и ввод его в зазор между отжимными ножами производится вручную. Дель изобретения - повышение производительности устройства и улучшение условий эксплуатации. Указанная цель достигается за счет того, что в устройстве для пропитки рулонных материалов, содержащем ванну с пропиточным составом, погружающий вал, отжимной .механизм с двумя установленными по обе стороны материала ножами, смещенны.ми друг относительно друга в вертикальной плоскости, и механизм заправки материала в виде двух связанных зажимным элементом цепных передач с верхней и нижней парами звездочек, отжимной механизм снабжен опорными головка.ми с параллельными осями, на которых установлены поворотные рычаги, попарно связанные между собой, и фиксатором их положения, причем нижняя пара звездочек цепных передач в механизме заправки материала расположена ниже отжимного .механизма вне ванны, соосно погружающе.му валу, при диаметр звездочек превыщает диаметр погружающего вала. Для повышения точности индивидуальной настройки ножей отжимного механизма рычаги опорных головок соединены между собой стяжками, связанными двухсторонней цанговой муфтой с дифференциальной резьбой. Возможность разворота и фиксации осей головок, а следовательно, и ножей, позволяет осуществить беспрепятственный проход зажимного элемента с материалом в момент заправки машины, производить механическое включение отжимного механизма в работу и поднастройку ножей винтовыми муфтами. Размещение пары звездочек цепных пере дач механизма заправки материала ниже отжимного механиз.ма вне ванны, соосно погружающему валу и при диаметрах звездочек, превышающих диаметр погружающего вала, позволяет заменить ручные oneрации по вводу материала на погружающий вал ме,ханическими. На фиг. 1 изображено устройство для пропитки рулонных .материалов, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - отжимной .механизм, вид сверху с частичным вырезом.- Предлагаемое устройство (фиг. 1) состоит из ванны 1 с пропиточным составо.м, погружаюшего вала 2, отжимного механизма 3 в виде двух установленных по обе стороны материала ножей 4, .механизма заправки материала 5 в виде двух взаимосвязанных зажимным элементом 6 цепных передач 7. Ванна I выполнена в виде корытообразной, емкости, имеюшей с наружных торцов проушины 8 (фиг. 2). За проушины ванна подсоединена цепями 9 к транспортному устройству 10, выполненно.му в виде лентопротяжного .механического привода, снабженного барабаном И. Погружающий вал 2 размещен на двух кронштейнах 12 и установлен с их помощью на раме 13. Рама жестко соединена со стаНИНОЙ 14. Отжимной механизм 3 состоит из двух установленных в корпусе 15 (фиг. 3) опорных головок 16 и 17, и.меющих параллельные взаимосмещенные по плоскости оси 18 и 19, снабженные узлом разворота, фиксации и настройки ножей (фиг. 4 и фиг. 5), который состоит из корпуса 20, выполненного в виде секторной цилиндрической втулки и предназначенного для размещения в нем конца оси 18 опорной головки 16. Корпус по боковой наружной поверхности и.меет входные конические отверстия 21 под фиксирующий подпружиненный штырь 22, а по торцу с одной стороны - подсоединительный фланец (не обозначен) для жесткого крепления к корпусу 15, а с другой стороны - выточку 23 и посадочную шейку 24. Выточка корпуса предназначена для размещения головки рычага 25 и жесткого его крепления с осью 18 винтом 26, а посадочная шейка - для размещения головки рычага 27 и обеспечивания ее разворота относительно оси корпуса 20. Головка рычага 27 имеет дополнительный рычаг 28, выполненный в виде скобы, которая служит для соединения рычага 28 с рукояткой переключения 29 с подпружиненным штырем 22. Ось опорной головки 19 снабжена жесткозакрепленным рычагом 30. Рычаги 25, 27 и 30 шарнирно соединены попарно .между собой стяжками, взаимосвязанными двухсторонними цанговыми муфтами 31 и 32 с дифференциальной резьбой одинакового направления (левая или правая). Шаг резьбы одной стяжки несколько больше шага резьбы другой стяжки. Рама 13 служит также опорой кронштейнов 33,. предназначенных для установки и крепления нижних пар цепных передач 7, имеющих оси 34 со звездочками 35, соосные погружающему валу 2, при этом диаметр звездочек превышает диаметр погружающего вала. Цепные передачи 7 взаимосвязаны зажимным элементом 6, который выполнен в виде заправочной планки с разрезными кольцами 36. Верхние звездочки расположены в сущильной камере соосно

перевальному валу. Цепи приводятся в движение от лентопротяжного механического привода с помощью специальной муфты включения. Цепные передачи 7 с муфтой включения и механическим приводом образуют механизм заправки полотна 5 (полностью не показан).

Работа устройства происходит следующим образом.

Транспортным устройством 10 опускают ванну 1 в крайнее нижнее положение, при этом освобождается погружающий вал 2 и механизм заправки материала 5. На зажимной элемент - заправочную планку 6 с помощью пружинящих разрезных колец 36 фиксируют конец материала, а рукояткой переключения 29 разводят ножи на угол 45°. При этом головка рычага 27 разворачивается относительно оси корпуса 20, увлекая за собой связанный щарнирно муфтой 31 с дифференциальной резьбой и стяжками рычаг 25, жестко связанный с осью 18 опорной головки 16, смонтированной с ножом.

Кроме того, рычаг 27, аналогично связанный щарнирно муфтой 32 и стяжками с рычагом 30 и жесткозакрепленной с ним осью 19 опорной головки 17, разворачивает другой нож. В образовавщийся проход между ножами с помощью лентопротяжного механического привода и цепных передач заправочная планка с материалом огибает погружающий вал и уходит вертикально вверх.

После выхода заправочной планки с концом материала из устройства, материал освобождается и вводится в лентопротяжный механизм намотки (не показан). Транспортным устройством 10 ванна поднимается в верхнее положение до упора с рамой 13. Рукояткой переключения 29 ножи ставят в рабочее положение. Точную поднастройку положения ножей (по необходимости) производят с помощью муфт 31 и 32, для этого вращают корпус муфты. Цена оборота муфты равна разности щагов резьбы на стяжках, а следовательно, и их перемещению.

Применение изобретения повыщает производительность устройства за счет экономии времени на заправку материала в пропиточную и формующую части пропиточной мащины вручную, улучщает качество отжимаемого материала за счет более точной настройки отжимного механизма, а также улучщает условия обслуживания в результате замены ручных операций механическими.

Формула изобретения

10

5 стороны материала ножами, смещенными друг относительно друга в вертикальной плоскости, и механизм заправки материала в виде двух связанных зажимным элементом цепных передач с верхней и нижней парами звездочек, отличающееся тем, что, с

0 целью повыщения производительности устройства и улучщения условий эксплуатации, отжимной механизм снабжен опорными головками с параллельными осями, на которых установлены поворотные рычаги, попарно связанные между собой, и фиксатором их положения, причем нижняя пара звездочек цепных передач в механизме заправки материала расположена ниже отжимного механизма вне ванны, соосно погружающему валу, при этом диаметр звездочек превыщает диаметр погружающего вала.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 572302, кл. В 05 С 3/12, 1976.

/////////////////////////////////////////////////////////////

///////////////////////////

ери г.г

Z9 гг

га

w

25

(pusM

Авторы

Даты

1981-12-15—Публикация

1980-03-12—Подача