Изобретение относится к области технологии машиностроения и может быть использовано для снятия в трубных заготовках остаточных напряже- , НИИ после выполнения таких операций, как калибрование, объемное дорнование и др.

Снятие остаточных напряжений в холоднодеформированных трубных заготовках является самостоятельной технологической операцией, предшествую 1ей механической обработке заготовок фрезерованием, зенкерованием, черновым растачиванием и цр. Снятие остаточных напряжений обеспечивает повышение точности процессов глеханическойобработки, особенно в трубных заготовках, имеющих переменную продольную и диаметральную жесткость.

Известен способ снятия остаточных напряжений в трубных заготовках путем создания дополнительных объемных напряжений одновременным воздействием на заготовку вибраций, круговых движений и крутильных колебаний ,

Основным недостатком известного способа является то, что он обеспечивает снятие остаточных напряжений только на 50-70%, что в ряде случаев

(например, при механической обработке разностенных трубных заготовок) явля е.тсз. недостаточным.Вторым недостатком известного способа является сложность технологии из-за необходимости одновременного воздействия на заготовку трех совершенно различных идов возмущающих движений, а также тем, что оптимальные рабочие режимы спо10соба подлежат предварительному экспериментальному определению.

Целью изобретения является снижение уровня остаточных напряжений и упрощение технологии.

15

Поставленная цель достигается тем, что после создания дополнительных объемных напряжений производят пластическую осадку заготовки до степени осевой деформации в пределах

20 0,3-3,5%, при этом дополнительные объемные напряжения создают упругопластической раздачей заготовки по внутренней поверхности на 0,1-5,0%.

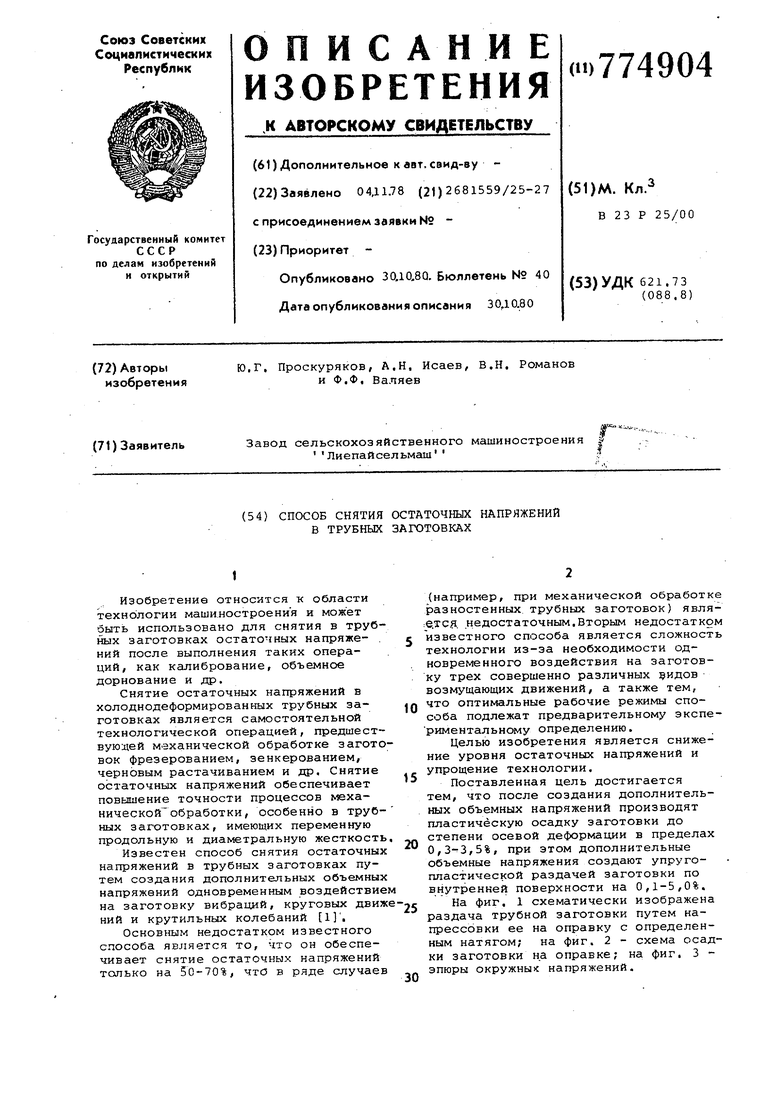

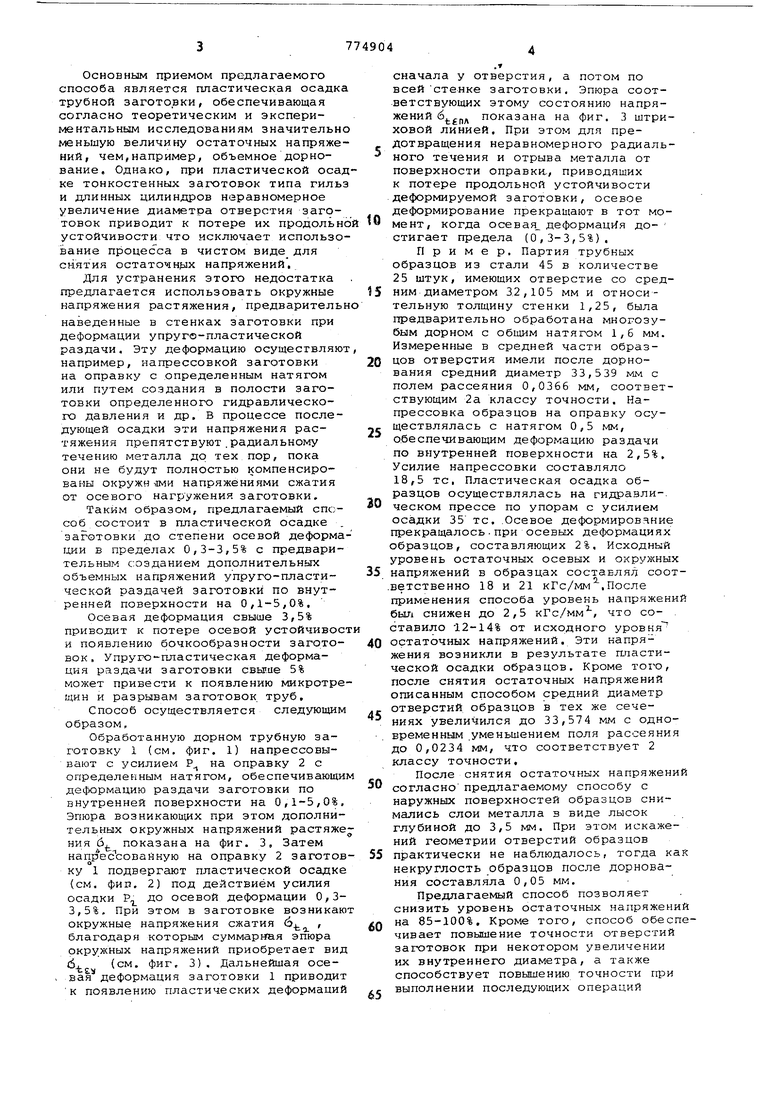

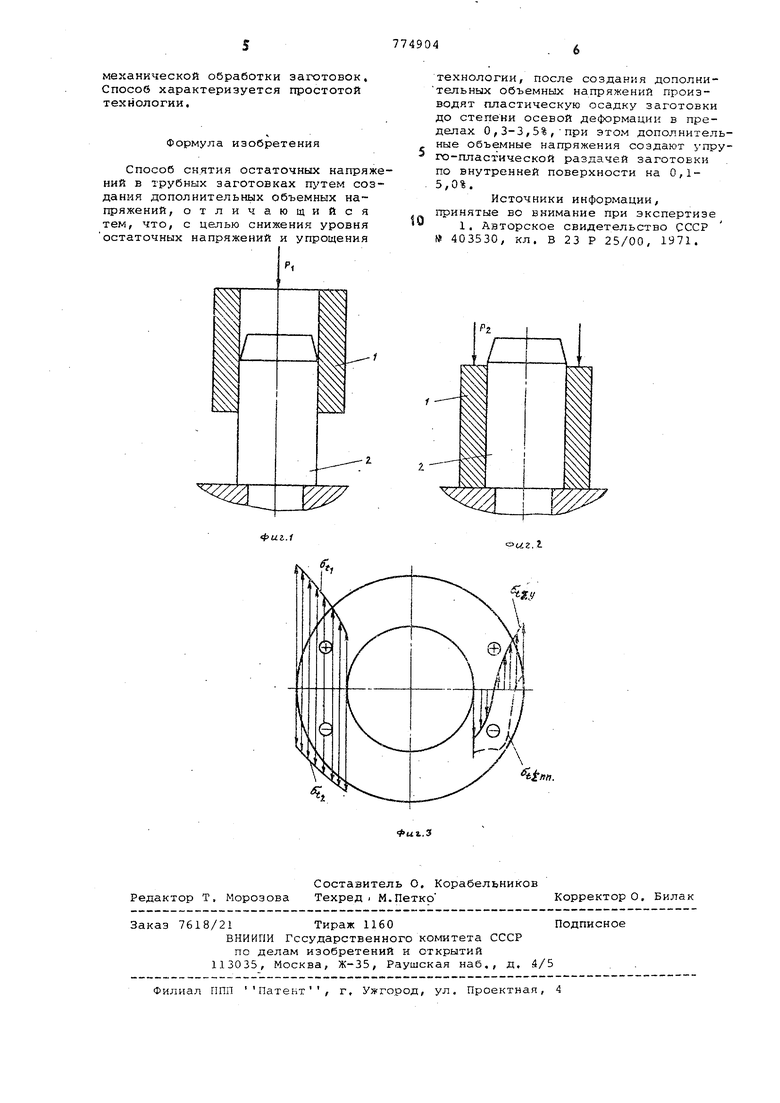

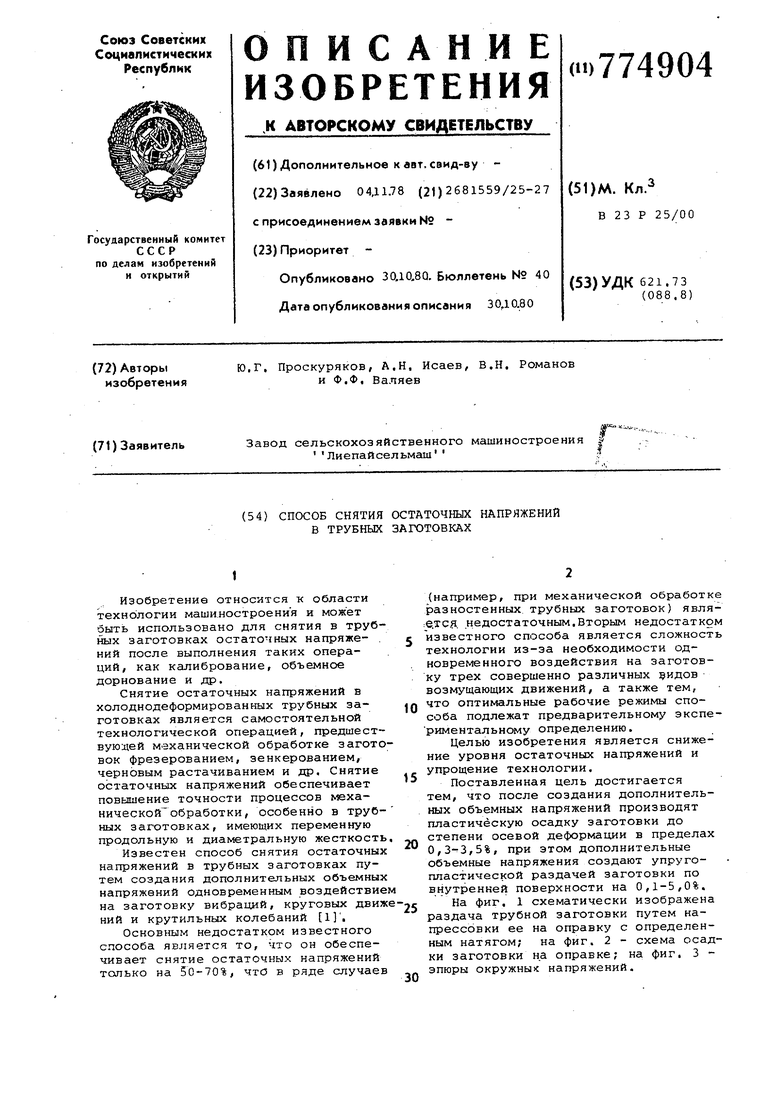

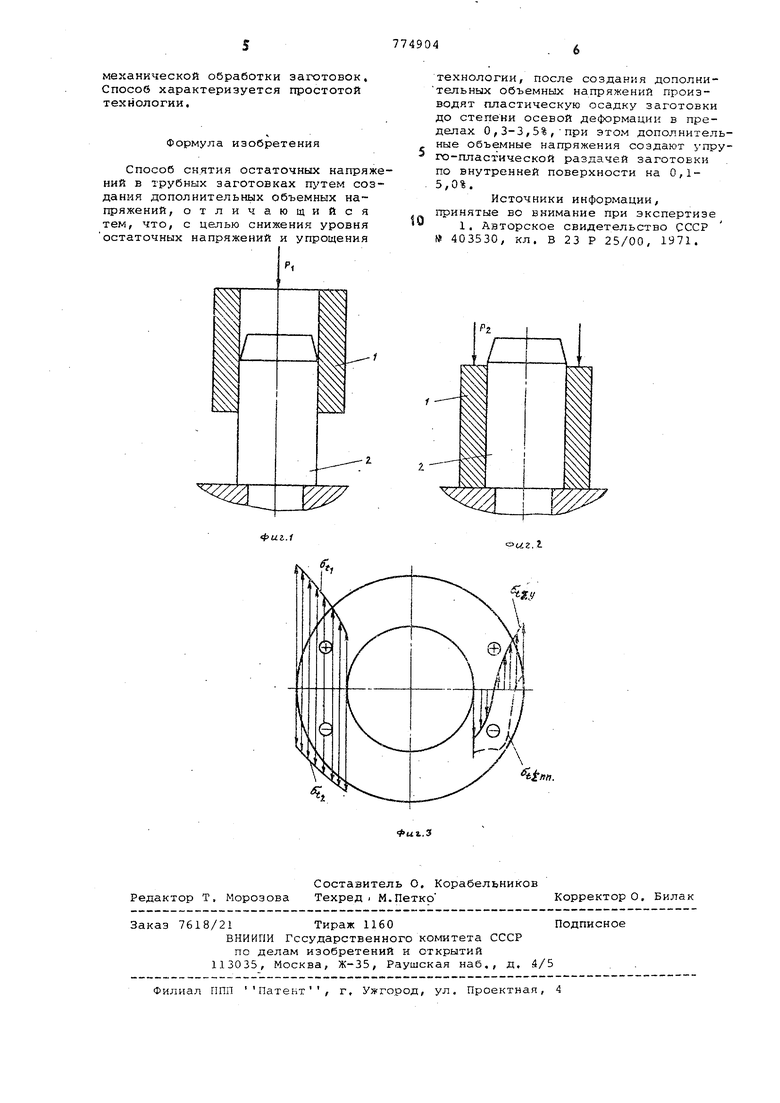

На фиг. 1 схематически изображена

25 раздача трубной заготовки путем напрессовки ее на оправку с определенным натягом; на фиг. 2 - схема осадки заготовки на оправке; на фиг. 3 эпюры окружных напряжений.

30 Основным приемом предлагаемого способа является пластическая осадк трубной заготовки, обеспечивающая согласно теоретическим и экспериментальным исследованиям значительн меньшую величину остаточных напряже ний, чем,например, объемное дорнование. Однако, при пластической оса ке тонкостенных заготовок типа гиль и длинных цилиндров неравномерное увеличение диаметра отверстия заготовок приводит к потере их продоль устойчивости что исключает использо вание процесса в чистом виде для сйятия остаточн з х напряжений, Для устранения этого недостатка предлагается использовать окружные напряжения растяжения, предваритель наведенные в стенках заготовки при деформации упруго-пластической раздачи. Эту деформацию осуществляю например, напрессовкой заготовки на оправку с определенным натягом или путем создания в полости заготовки определенного гидравлического давления и др. В процессе после дующей осадки эти напряжения растяжения препятствуют.радиальному течению металла до тех пор, пока они не будут полностью компенсированы окружи-JMH напряжениями сжатия от осевого нагружения заготовки. Таким образом, предлагаемый спо соб состоит в пластической осадке заготовки до степени осевой деформ 1ДИИ в пределах 0,3-3,5% с предвари тельным созданием дополнительных объемных напряжений упруго-пластической раздачей заготовки по внутренней поверхности на 0,1-5,0%. Осевая деформация свыше 3,5% приводит к потере осевой устойчиво и появлению бочкообразности загото вок. Упруго-пластическая деформация раздачи заготовки свыт.ие 5% может привести к появлению микротр щин и разрывам заготовок труб. Способ осуществляется следующи образом. Обработанную дорном трубную заготовку 1 (см, фиг. 1) напрессовывают с усилием Р на оправку 2 с определенным натягом, обеспечивающ деформацию раздачи заготовки по внутренней поверхности на 0,1-5,0% Эпюра возникающих при этом дополни тельных окружных напряжений растяж ния 6 показана на фиг. 3, Затем напрессованную на оправку 2 загото ку 1 подвергают пластической осадк (см. фип. 2) под действием усилия осадки Р до осевой деформации 0,3 3,5%. При этом в заготовке возника окружные напряжения сжатия о , благодаря которым суммарная эпюра окрух ных напряжений приобретает ви 6 (см. фиг, 3). Дальнейшая осевая деформация заготовки 1 приводи к появлению пластических деформаци сначала у отверстия, а потом по всейстенке заготовки. Эпюра соответствующих этому состоянию напряжений показана на фиг. 3 штриховой линией. При этом для предотвращения неравномерного радиального течения и отрыва металла от поверхности оправки,, приводящих к потере продольной устойчивости деформируемой заготовки, осевое деформирование прекращают в тот момент, когда осевая деформация достигает предела (0,3-3,5%). Пример, Партия трубных образцов из стали 45 в количестве 25 штук, имеющих отверстие со средним диаметром 3,2,105 мм и относительную толщину стенки 1,25, была предварительно обработана многозубым дорном с общим натягом 1,6 мм. Измеренные в средней части образцов отверстия имели после дорнования средний диаметр 33,539 мм с полем рассеяния 0,0366 мм, соответствующим 2а классу точности. Напрессовка образцов на оправку осуществлялась с натягом 0,5 мм, обеспечивающим деформацию раздачи по внутренней поверхности на 2,5%, Усилие напрессовки составляло 18,5 тс, Пластическая осадка образцов осуществлялась на гидравли-. ческом прессе по упорам с усилием осадки 35 тс. .Осевое деформировнние прекращалосьпри осевых деформациях бразцов, составляющих 2%, Исходный уровень остаточных осевых и окружных напряжений в образцах составлял соответственно 18 и 21 кГс/мм ,После применения способа уровень напряжений был снижен до 2,5 кГс/мм, что сотавило 12-14% от исходного уровня остаточных напряжений. Эти напряжения возникли в результате пластической осадки образцов. Кроме того, после снятия остаточных напряжений описанным сцособом средний диаметр отверстий образцов в тех же сечениях увеличился до 33,574 мм с одновременным уменьшением поля рассеяния до 0,0234 мм, что соответствует 2 классу точности. После снятия остаточных напряжений согласно предлагаемому способу с наружных поверхностей образцов снимались слои металла в виде лысок глубиной до 3,5 мм. При этом искажений геометрии отверстий образцов практически не наблюдалось, тогда как некруглость образцов после дорнования составляла 0,05 мм. Предлагаемый способ позволяет снизить уровень остаточных напряжений на 85-100%, Кроме того, способ обеспечивает повышение точности отверстий заготовок при некотором увеличении их внутреннего диаметра, а также способствует повышению точности при выполнении последующих операций

механической обработки заготовок, Способ характеризуется простотой технологии.

Формула изобретения

Способ снятия остаточных напряжений в трубных заготовках путем создания дополнительных объемных напряжений, отличающийся тем, что, с целью снижения уровня остаточных напряжений и упрощения

технологии, после создания дополнительных объемных напряжений производят пластическую осадку заготовки до степени осевой деформации в пределах О,3-3,5%,при этом дополнительные объемные напряжения создают упруго-пластической раздачей заготовки по внутренней поверхности на 0,15,0%.

Источники информации, принятые во внимание при экспертизе

0

1. Авторское свидетельство СССР № 403530, кл. В 23 Р 25/00, 1971,

PZ

т

| название | год | авторы | номер документа |

|---|---|---|---|

| Протяжной станок для дорнования | 1979 |

|

SU772755A1 |

| Способ ю.г.проскурякова и в.н.романова определения макрогеометрических отклонений формы заготовок трубного проката | 1974 |

|

SU652432A1 |

| СПОСОБ ДОРНОВАНИЯ С РАСТЯЖЕНИЕМ | 2011 |

|

RU2457932C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2479404C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОСТЕЙ СЛОЖНОЙ ФОРМЫ В ТРУБНЫХ ЗАГОТОВКАХ И ДОРН ДЛЯ ПОЛУЧЕНИЯ ПОЛОСТЕЙ СЛОЖНОЙ ФОРМЫ В ТРУБНЫХ ЗАГОТОВКАХ | 2007 |

|

RU2344895C1 |

| Способ изготовления внутренних шлицев в трубной заготовке | 1989 |

|

SU1754290A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ ПРИ ПОВЕРХНОСТНОМ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ | 2008 |

|

RU2371673C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ШЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2469834C1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ЩЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2479408C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ЗАГОТОВОК ИЗ ВЫСОКОПРОЧНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2204449C1 |

.f

Авторы

Даты

1980-10-30—Публикация

1978-11-04—Подача