(54) СПОСОБ ТОРЦОВОЙ ПРОКАТКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2002 |

|

RU2220808C1 |

| Способ изготовления дисков торцовой раскаткой | 1983 |

|

SU1181756A1 |

| Способ получения заготовок колец с конической внутренней поверхностью | 1983 |

|

SU1183276A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2009 |

|

RU2393937C1 |

| Способ изготовления полых изделий | 1992 |

|

SU1807914A3 |

| Способ изготовления точной поковки пальца шарнира грузового автомобиля | 2016 |

|

RU2649627C2 |

| СПОСОБ ВИБРОНАКАТЫВАНИЯ ПЛОСКОСТЕЙ | 2009 |

|

RU2428298C2 |

| ИНСТРУМЕНТ ДЛЯ ВИБРОНАКАТЫВАНИЯ ПЛОСКОСТЕЙ | 2009 |

|

RU2425745C2 |

| СПОСОБ ВИБРОНАКАТЫВАНИЯ ПЛОСКОСТЕЙ | 2010 |

|

RU2440232C2 |

| Инструмент для одновременной поперечноклиновой прокатки двух изделий типа ступенчатых валов | 1976 |

|

SU610594A1 |

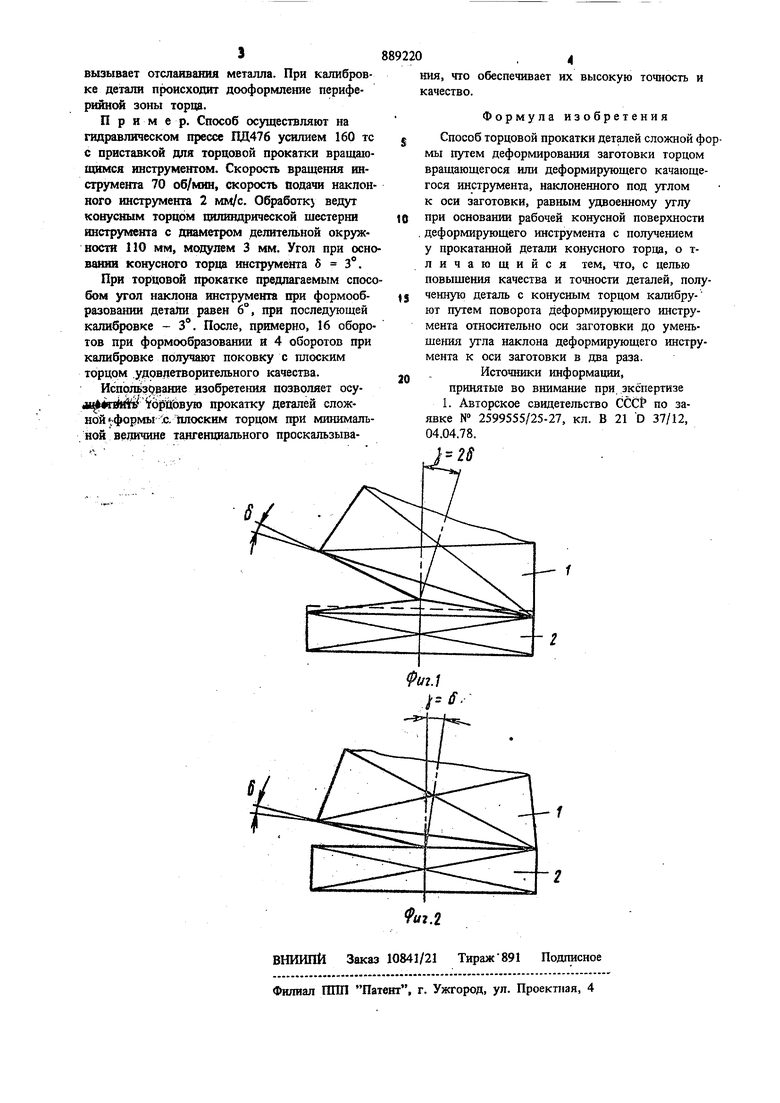

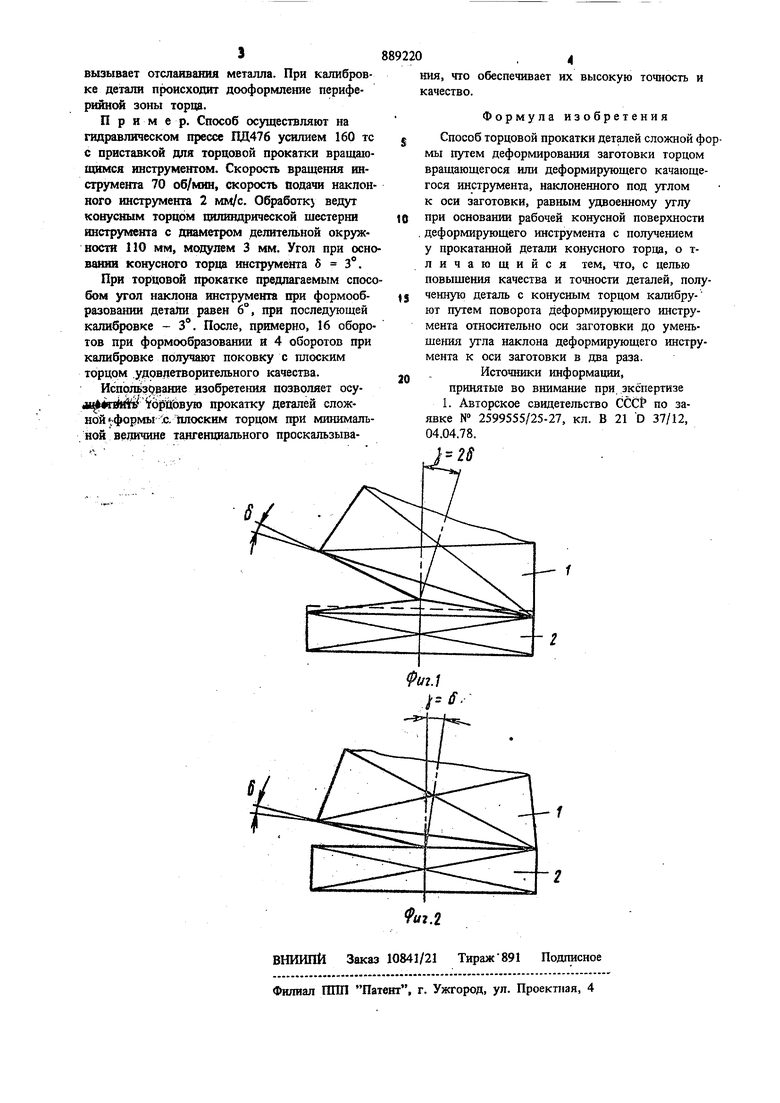

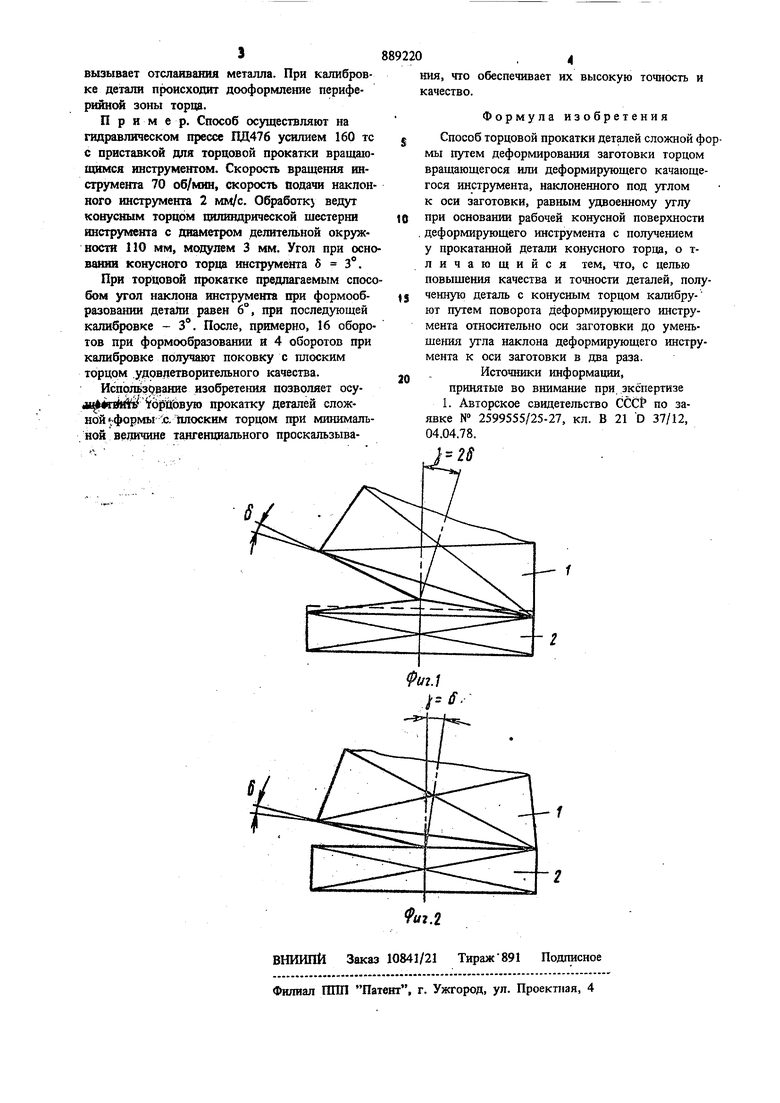

Изобретение относится к обработке fvfeianлов давлением и может быть использовано при изготовлении деталей сложной формы. Известен способ торцовой нрокатки деталей сложной формы путем деформирования заготовки торцом вращающегося или качающегося деформирующего инструмента, наклоненного под утлом к оси заготовки, равным удвоенному углу при основании рабочей конусной поверхности деформирующего элемен та, с получением у проката1шой детали конусного торца 11. Недостатком данного способа является то, что торец детали получает конусную форму, хотя в больщинстве случаев он должен быть плоским, что снижает точность и качество деталей. Цель изобретения - повышение качества и точности деталей. Поставленная цель достигается тем, что подученную деталь с конусным торцом калибруют путем поворота деформирующего инструме та относительно оси заготовки до уменьшения угла наклона деформирующего инструмента ,к оси заготовки в два раза. На фиг. 1 приведена схема окошгания деформирования заготовки и начала калибровки детали; на фиг. 2 - конец калиброзки детали. (Схемы даны для случая осадки npHNioугольной заготовки). Деформирующий инструмент 1 при формообразования заготовки 2 установлен под углом 7 25 к ее оси (фиг. 1), где 5 - тол при основашш рабочей кон снон поверхности деформирующего инструмента. После оформления детали, образовавщийся конусный торец калибруют, уменьшая угол наклона деформирующего инструмента в два раза. Контур плоского торца показан на фиг. 1 пунктирной л нией. Калибровку осуществляют в. течение нескольких оборотов, в результате чего торец детали становится плоским (фиг. 2). При этом появляется тангенциальное проскальзьшание, достигающее максимума при угле наклона верхнего деформирующего элемента 7 5, но это проскальзывание имеет место лишь в течение последних оборотов и не

Авторы

Даты

1981-12-15—Публикация

1979-07-18—Подача