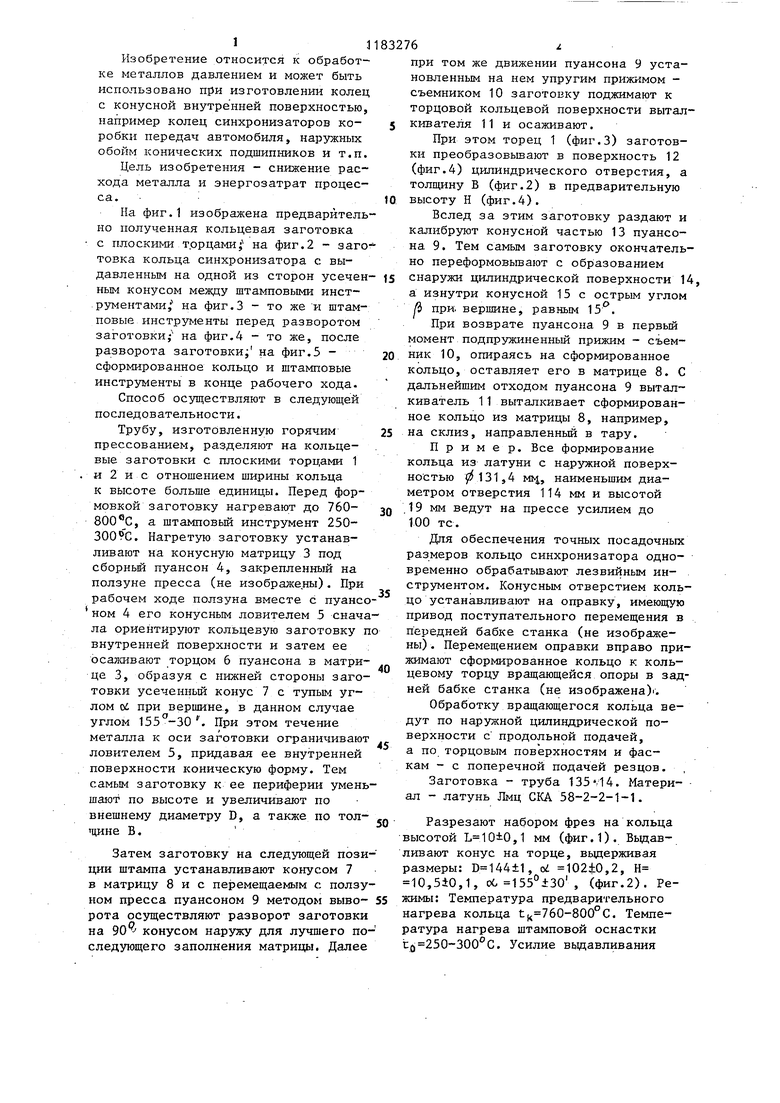

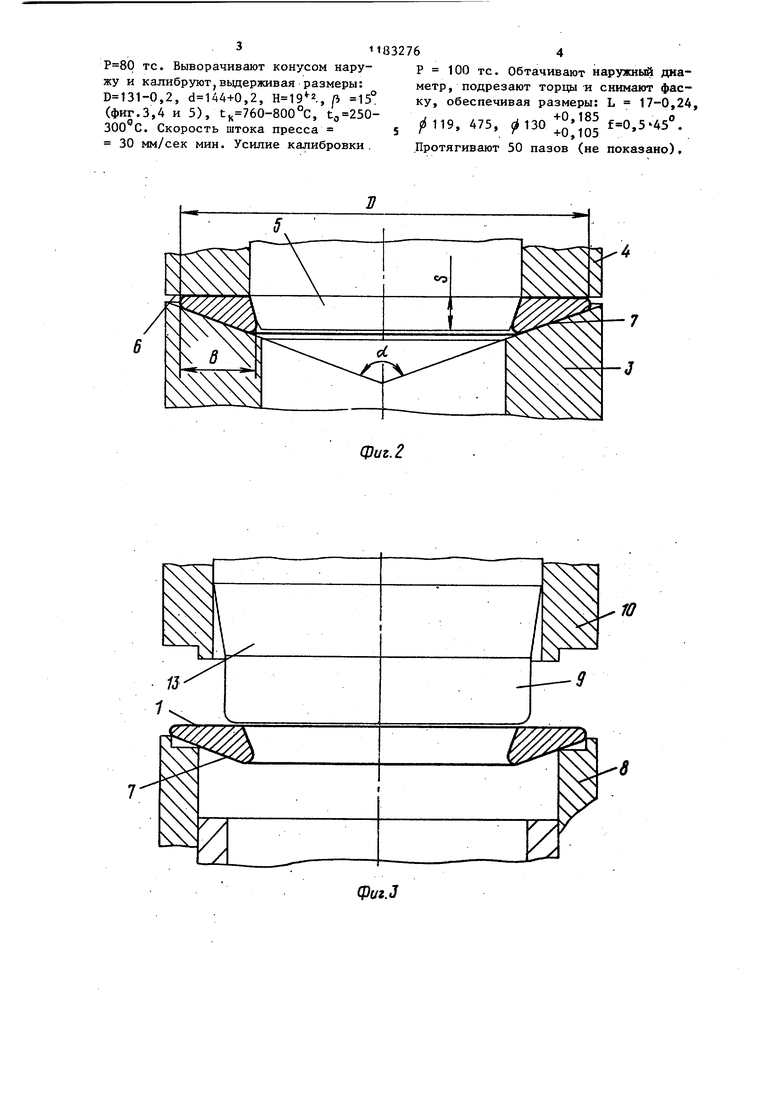

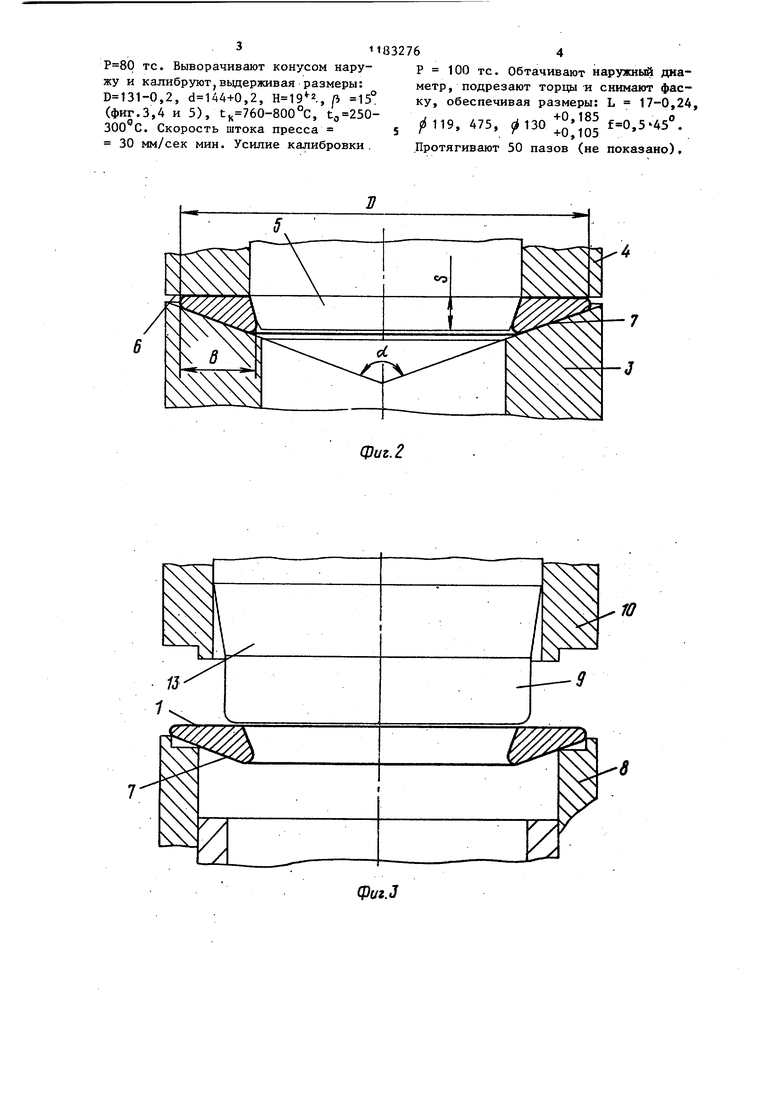

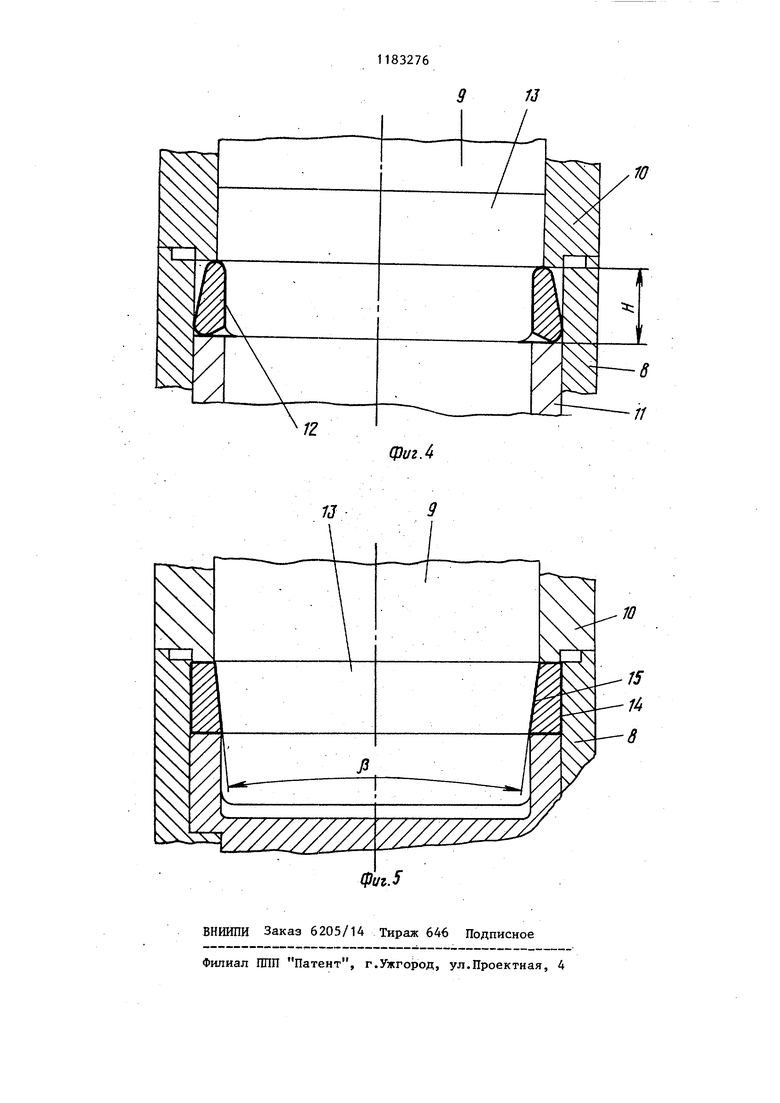

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении колец с конусной внутренней поверхностью, например колец синхронизаторов коробки передач автомобиля, наружных обойм конических подшипников и т.п. Цель изобретения - снижение расхода металла и энергозатрат процесса. На фиг.1 изображена предваритель но полученная кольцевая заготовка с плоскими торцами; на фиг.2 - заго товка кольца синхронизатора с выдавленным на одной из сторон усечен ным конусом между штамповыми инструментами; на фиг.З - то же и штамповые инструт енты перед разворотом заготовки; на фиг.4 - то же, после разворота заготовки на фиг.5 - сформированное кольцо и штамповые инструменты в конце рабочего хода. Способ осуществляют в следующей последовательности. Трубу, изготовленную горячим прессованием, разделяют на кольцевые заготовки с плоскими торцами 1 . и 2 и с отношением ширины кольца к высоте больше единицы. Перед формовкой заготовку нагревают до 760800 С, а штамповьй инструмент 250300 Ъ. Нагретую заготовку устанавливают на конусную матрицу 3 под сборньй пуансон 4, закрепленный на ползуне пресса (не изображены). При рабочем ходе ползуна вместе с пуанс ном 4 его конусным ловителем 5 снач ла ориентируют кольцевую заготовку внутренней поверхности и затем ее осаживают торцом 6 пуансона в матри це 3, образуя с нижней стороны заго товки усеченньш конус 7 с тупым углом oi при вершине, в данном случае углом 155 -30 . При этом течение металла к оси заготовки ограничиваю ловителем 5, придавая ее внутренней поверхности коническую форму. Тем самым заготовку к ее периферии умен шают по высоте и увеличивают по внешнему диаметру D, а также по тол цине В. Затем заготовку на следующей пози ции штампа устанавливают конусом 7 в матрицу Вис перемещаемым с ползу ном пресса пуансоном 9 методом выво рота осуществляют разворот заготовки на 90 конусом наружу для лучшего по следующего заполнения матрицы. Дале при том же движении пуансона 9 установленным на нем упругим прижимом съемником 10 заготовку поджимают к торцовой кольцевой поверхности выталкивателя 11 и осаживают. При этом торец 1 (фиг.З) заготовки преобразовьшают в поверхность 12 (фиг.4) цилиндрического отверстия, а толщину В (фиг.2) в предварительную высоту Н (фиг.4). Вслед за этим заготовку раздают и калибруют конусной частью 13 пуансона 9. Тем самым заготовку окончательно переформовьюают с образованием снаружи цилиндрической поверхности 14, а изнутри конусной 15 с острым углом /3 при. вершине, равным 15. При возврате пуансона 9 в первый момент подпружиненный прижим - съемник 10, опираясь на сформированное кольцо, оставляет его в матрице 8. С дальнейшим отходом пуансона 9 выталкиватель 11 выталкивает сформированное кольцо из матрицы 8, например, на склиз, направленный в тару. Приме р. Все формирование кольца из латуни с наружной поверхностью 131,4 мм, наименьшим диаметром отверстия 114 мм и высотой 19 мм ведут на прессе усилием до 100 тс. Для обеспечения точных посадочных размеров кольцо синхронизатора одновременно обрабатьшают лезвийным инструментом. Конусным отверстием кольцо устанавливают на оправку, имеющую привод поступательного перемещения в передней бабке станка (не изображены) . Перемещением оправки вправо прижимают сформированное кольцо к кольцевому торцу вращающейся опоры в задней бабке станка (не изображена). Обработку вращающегося кольца ведут по наружной цилиндрической поверхности с продольной подачей, а по торцовым поверхностям и фаскам - с поперечной подачей резцов. Заготовка - труба 135v14. Матери- ал - латунь Лмц СКА 58-2-2-1-1. Разрезают набором фрез на кольца высотой ,1 мм (фиг.1). Вьщавливают конус на торце, выдерживая размеры: D 144±1, oi 102±0,2, Н 10,5iO,1, (Х 155°±30, (фиг.2). Режимы: Температура предварительного нагрева кольца t 760-800° С. Температура нагрева штамповой оснастки CQ 250-300 С. Усилие вьщавливания

тс. Выворачивают конусом наружу и калибруют,выдерживая размеры: 0 131-0,2, d 144+0,2, 15° (фиг.3,4 и 5), t 760-800°C, to 250300 с. Скорость штока пресса 30 мм/сек мин. Усилие калибровки .

Р 100 тс. Обтачивают наружный диаметр, подрезают торцы и снимают фаску, обеспечивая размеры: L 17-0,24,

119. 75, 5#130/;°;; f 0,545 Протягивают 50 пазов (не показано),

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения заготовок гаек | 1986 |

|

SU1563835A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ДЕТАЛЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2364464C2 |

| Способ изготовления оправки для прошивного стана | 2022 |

|

RU2791720C1 |

| СПОСОБ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ ИЗ ПЛОСКИХ ЛИСТОВЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2242320C2 |

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

| Способ калибровки цилиндрических заготовок деталей | 1985 |

|

SU1397142A1 |

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ МНОГОПОЛОСТНОЙ БЕЗОБЛОЙНОЙ ШТАМПОВКИ | 1992 |

|

RU2057648C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКИХ ИЛИ КОНИЧЕСКИХ ШАЙБ ВЫСОТОЙ, В 2...2,5 РАЗА ПРЕВЫШАЮЩЕЙ ТОЛЩИНУ ИСХОДНОГО МАТЕРИАЛА | 2009 |

|

RU2422232C1 |

| Способ изготовления колец из трубных заготовок | 1983 |

|

SU1152685A1 |

| Способ выдавливания полости в заготовке | 1983 |

|

SU1148689A2 |

СПОСОБ ЗАГОТОВОК КОЛЕЦ С КОНИЧЕСКОЙ ВНУТРЕННЕЙ ПОВЕРХНОСТЬЮ, заключающийся в предварительном получении кольцевой заготовки с плоскими торцами, ее нагреве и последуклцем деформировании, о тличающийся тем, что, с целью снижения расхода металла и энергозатрат процесса, процесс деформирования осуществляют в несколько стадий с получением промежуточной заготовки с наклонными в направлении приложения деформирующего усилия коническими наружной и внутренней по-. верхностями и уменьшенной толщиной периферийной части, после чего проводят вьшорот указанной заготовки, преобразуя ее большее основание во внутреннюю поверхность получаемого изделия, а также осадку, раздачу и i калибровку. сл с Ц3иг.1

| Литейное производство | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Пишущая машина | 1922 |

|

SU37A1 |

Авторы

Даты

1985-10-07—Публикация

1983-07-13—Подача