Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении деталей типа дисков

Цель изобретения расширение технологических возможностей путем снижения относительной толщины дисков.

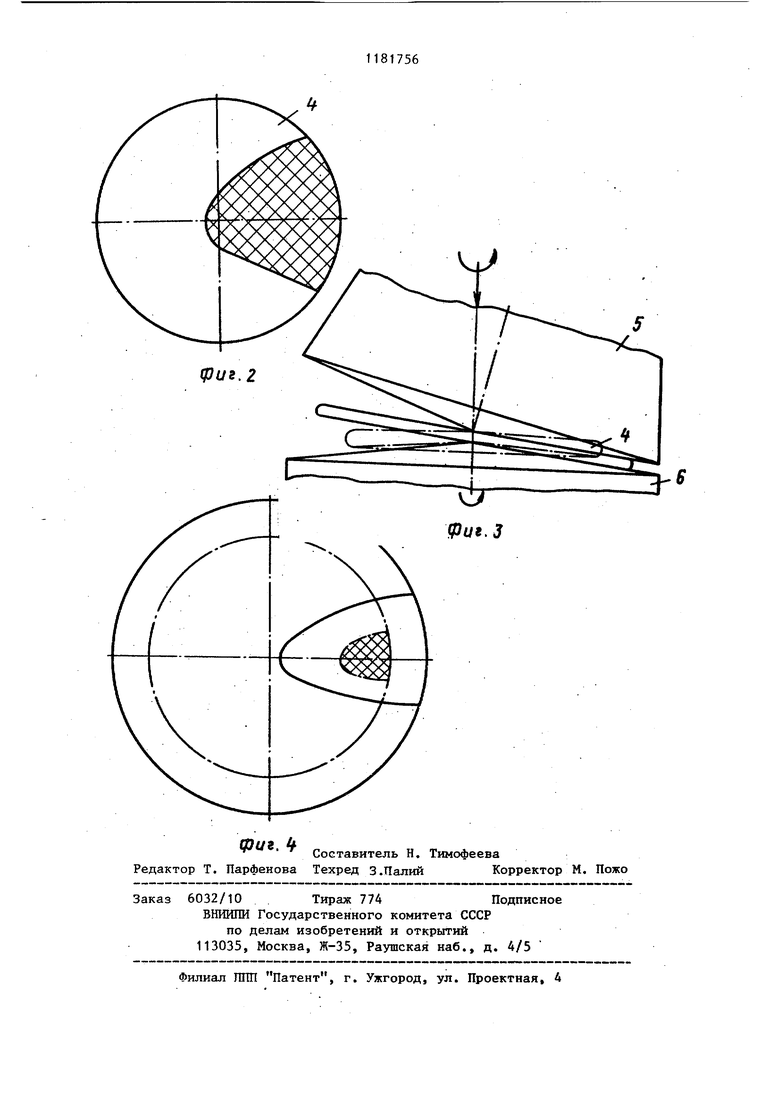

На фиг. 1 изображена раскатка заготовки между плоским инструментом и инструментом с конической рабочей прверхностью на фиг, 2 - заготовка (с указанием зоны деформирования на первой стадии деформирования){ на фиг. 3 - раскатка полуфабриката между инструментами с коническШШ рабочими поверхностями; на фиг. 4 заготовка (с указанием зоны деформирования на второй стадии деформирования) .

Способ изготовления дисков торцовой раскаткой осуществляют следующим образом. , . ,

Цилиндрическую заготовку 1 устанавливают на инструмент 2 с плоской рабочей поверхностью, затем воздействуют на нее с усилием осадки инструментом 3 с конической рабочей поверхностью, который совершает движение навстречу инструменту 2 и дополнительное сложное колебательное Движение ВОКРУГ: оси осадки. Указанным образом заготовку осаживают до высоты в центральной части, равной высоте готового диска. Затем полученный полуфабрикат 4 чашеобразной формы обкатывают между инструментами 5 и 6 с коническими рабочими поверхностями причем инструменты установлены таким образом, что в зоне обработки образующая конической рабочей поверхности одного инструмента

5 параллельна образующей конической поверхности другого инструмента 6.

Пример. Заготовку диаметром 40 мм и высотой 30 мм из стали 6РМ5 или Р9М4К8, нагретую до ковочных температур, устанавливали на инструмент с плоской рабочей поверхностью и деформировали инструментом с конической рабочей поверхностью, у которого угол при основании рабочей, конусной поверхности равен 4°. Угол наклона верхнего инструмента равен 2,5 , скорость вращения 100 об/мин. Усилие осадки 100 мс. Осадку заготовки вели до высоты в центральной части, равной 3 мм. Полученный чашеобразнырЧ полуфабрикат обкатывали между инструментами с коническими рабочими поверхностями, при этом инструменты устанавливали таким образом, что в зоне обработки образующая конической рабочей поверхности одного инструмента быпа параллельна образующей конической поверхности другого инструмента.

Обкатку заготовки вели до образования диска высотой 3 мм. Диаметр готового диска 120 мм с отклонением от плоскостности на 0,2 мм.

Использование предлагаемого способа позволяет производить детали с тонкими полотнами без разрушения центральной зоны и при достаточно высокой точности по плоскостности полотна и малом усилии деформирования,, так как площадь очага деформации при больших углах наклона инструмента мала, а дополнительные напряжения растяжения, возникающие при обкатке периферийных участков полуфабриката, снижают сопротивление деформированию материала заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ | 1991 |

|

RU2018398C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНОЙ ДЕТАЛИ ТИПА ДИСКА | 2017 |

|

RU2648429C1 |

| Способ изготовления крупногабаритных дисков | 2022 |

|

RU2796033C1 |

| Способ получения заготовок колец П-образного поперечного сечения | 1991 |

|

SU1794586A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2119842C1 |

| Способ изготовления дисков торцовой раскаткой | 1989 |

|

SU1655626A1 |

| СПОСОБ ТОРЦЕВОЙ РАСКАТКИ ПЛОСКИХ КОЛЕЦ | 1992 |

|

RU2041000C1 |

| СПОСОБ ФОРМИРОВАНИЯ В ПАРАМАГНИТНОМ МАТЕРИАЛЕ АВТОНОМНЫХ ПРОСТРАНСТВЕННЫХ МАССИВОВ МЕТАЛЛА С ДИФФЕРЕНЦИРОВАННЫМ ФЕРРОМАГНИТНЫМИ СВОЙСТВАМИ | 1994 |

|

RU2069115C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВЫХ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 1990 |

|

RU2036048C1 |

| Способ изготовления колец и инструмент для его осуществления | 1983 |

|

SU1194551A1 |

СПОСОи ИЗГОТОВЛЕНИЯ ДИСКОВ ТОРЦОВОЙ РАСКАТКОЙ, по которому цилиндрическую загбтовку деформируют путем обжима по секторным участкам между двумя сближакнцимися инструментами, один из которых совершает дополнительно сложное колебательное движение с одновременным воздействием на нее осевого усилия осадки. отличающийся тем, что, с целью расширения технологических возможностей путем снижения относительной толщины дисков, заготовку сначала деформируют до высоты в центральной части, равной высоте готового изделия, между инструментами, один из KOTopbtx выполнен с конической рабочей поверхностью, а другой с плоской рабочей поверхностью, затем полученный полуфабрикат деформируют между инструментами с криическими рабочими поверхностями, причем эти инструменты установлены § таким образом, что в зоне обработки образующая конической рабочей поверхности одного инструмента параллельна образующей конической поверхности другого инструмента. 00 ел о

| Пакетоформирующее устройство для круглых лесоматериалов | 1975 |

|

SU749767A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ торцовой прокатки деталей сложной формы | 1979 |

|

SU889220A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-09-30—Публикация

1983-11-05—Подача