(5) СТАНОК ДЛЯ ОТДЕЛКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС

Изобретение относится к машиностроению, в частности к станкам для отделки цилиндрических зубчатых колес повышенной точности и предназначено для притирки зубьев прямозубых цилиндрических колес с помощью притиров, выполненных в виде зубчатого колеса, в присутствии свободного абразива или абразивным зубчатым инструментом, имеющим соответствующий профиль.

Известен станок для отделки зубчатых колес, содержащий электропривод, редуктор, два шпинделя для установки обрабатываемых колес и шпиндель для установки инструмента. Причем для повышения качества обрабатываемых колес он снабжен кривошипношатунным механизмом, взаимодействующим с ползуном, который, в свою очередь, связан через собачки с храповыми колесами, установленными соосно с одним из обрабатываемых колес и предназначенными для поворота обрабатываемых колес то в одном, то в другом направлении на разное количество зубьев с результирующей составляющей вращения, направленной в одну сторону, и автоматической системой управления процессом отделки, включающей устройство длп обеспечения плавного регулирования тормозного усилия в зацеплении инструмент обрабатываемое колесо в процессе сме10 ,ны направления вращения обрабатываемых кoлecfj.

Однако данный станок обладает следующими недостатками.

Обрабатываемые колеса (изделия) и

15 инструмент до начала обработки закрепляются б приспособления, устанавливаемые в шпинделе станка, причем базирование обрабатываемых колес и инструмента, относительно приспособ30лений остается неизменным в течение всегоцикла обработки. При этом из-за биения шпинделей станка относительно оси вращения обрабатываемых колес и

нструмента, биения приспособлений ля установки колес и инструмента следствие геометрического эксцентриитета или динамической неуравновеенности присоединенных масс, возникает радиальная погрешность базир.оваНИИ обрабатываемых колес и инструмента, которая переходит в кинематическую погрешность зубчатых венцов поседних в процессе обработки.

Влияние радиальной погрешности азирования на точность обрабатываеого колеса можно уменьшить путем углового смещения его в процессе обработки относительно установочных аз приспособления. Аналогичным образом, изменяя положение инструмента относительно его установочных баз, можно обеспечить повышение технологической стойкости инструмента за счет выравнивания износа его зубьевс Такой поворот обрабатываемого колеса и инструмента необходимо производить через .определенные промежутки времени и так, чтобы каждый зуб колеса за полное время обработки совершил в сумме поворот на jJoO . На существующих станках выполнить эту задачу можно лишь при неподвижных шпинделях станка, т.е. необходимо прервать процесс отделки, вывести инструмент и обрабатываемое колесо из их зацепления и создать условия для поворота их вокруг осей, что приводит к значительному увеличению вспомогательного времени.

Цель изобретения - повышение точности изделия и производительности отделки.

Указанная цель достигается тем, что в известном станке для отделки цилиндрических зубчатых колес, в котором обрабатываемое колесо и инструмент соответственно установлены в шпинделях зажимных устройств, причем, станок снабжен цепью дополнительного возвратно-поступательного движения шпинделя изделия и автоматической системой управления процессом отделки, включающей устройство для обеспечения плавного регулирования тормозного усилия в зацепление инстpyNieHT - обрабатываемое колесо,в автоматическую систему управления процессом отделки станка введены устройства для зажима и кратковременного частичного отжима соответственно обрабатываемого колеса и инструмента.

установленное в цепи дополнительного возвратно-поступательного движения изделия, устройство для обеспечения кратковременного отключения этой цепи, командно-счетные устройства для осуществления контроля за углом поборота относительно установочных баз соответственно шпинделя изделия и шпинделя инструмента, и устройство

АЛЯ подачи команд на зажимные устройства, устройство для обеспечения плавного регулирования тормозного усилия в зацеплении инструмент обрабатываемое колесо и устройство

s для обеспечения кратковременного отключения цепи дополнительного возвратно-поступательного движения шпинделя изделия.

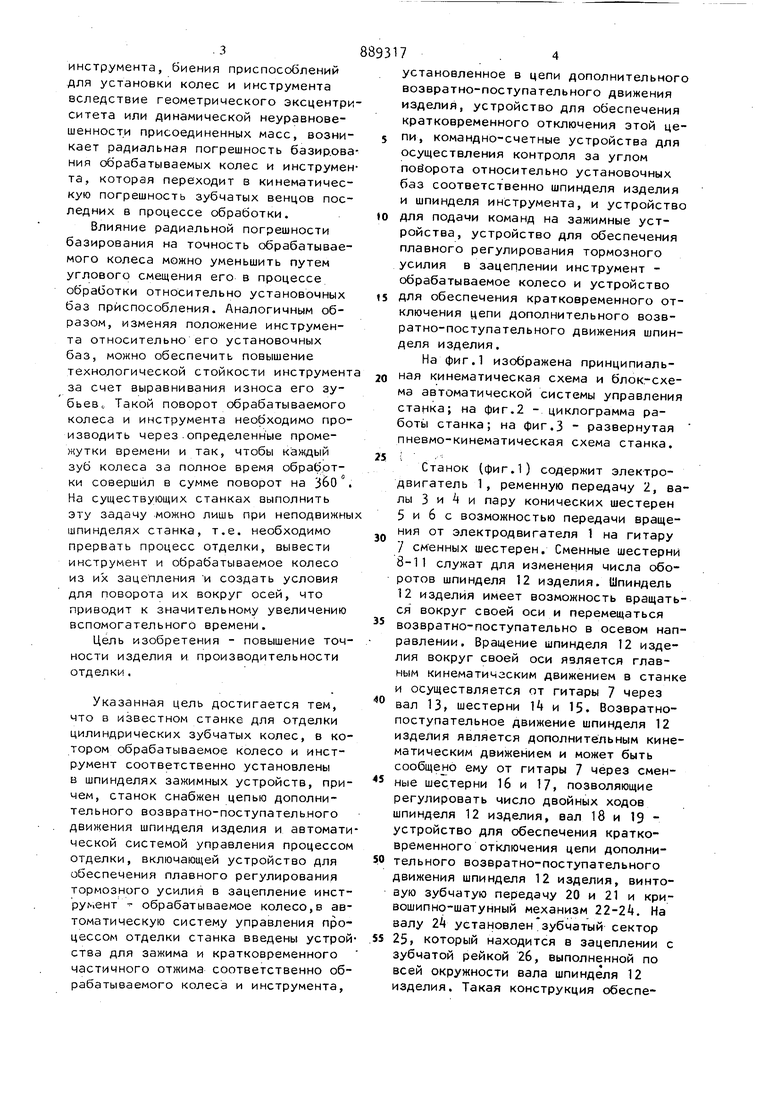

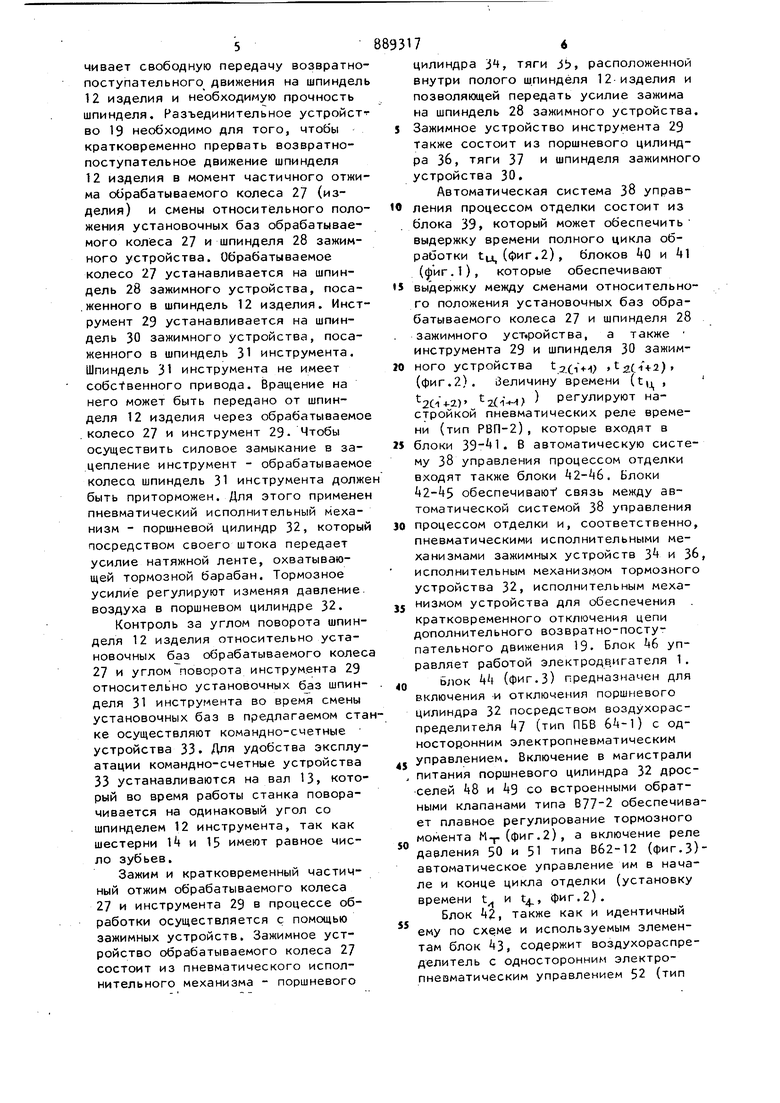

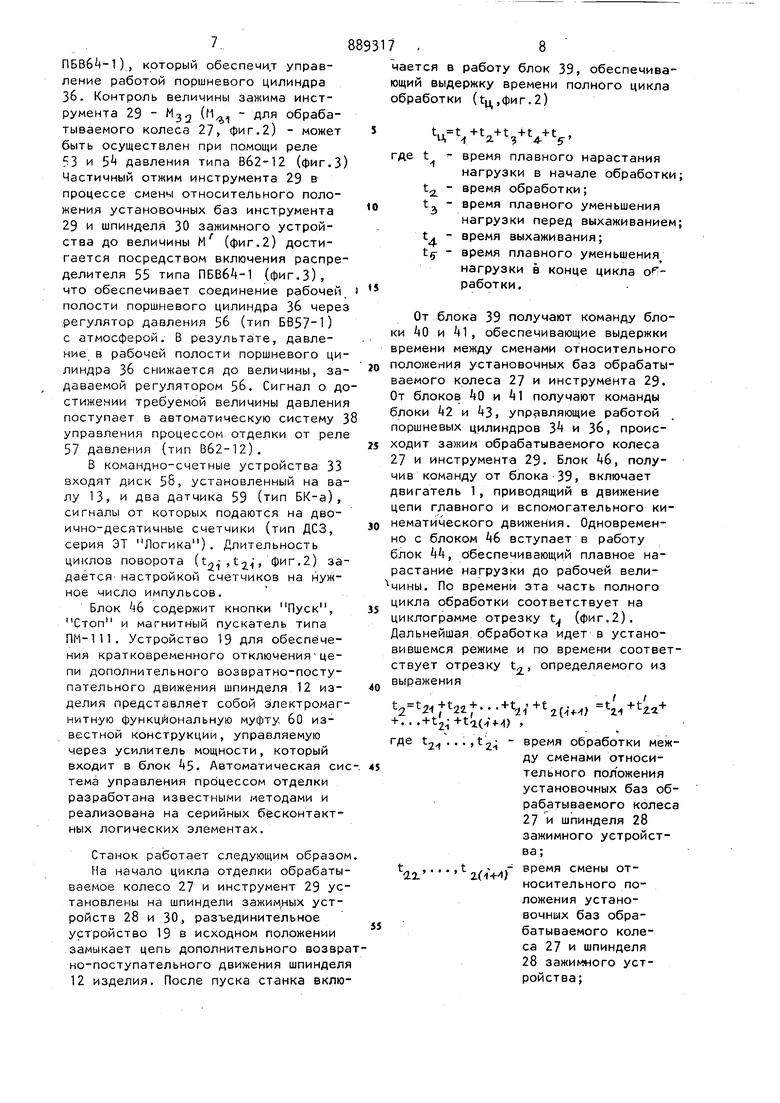

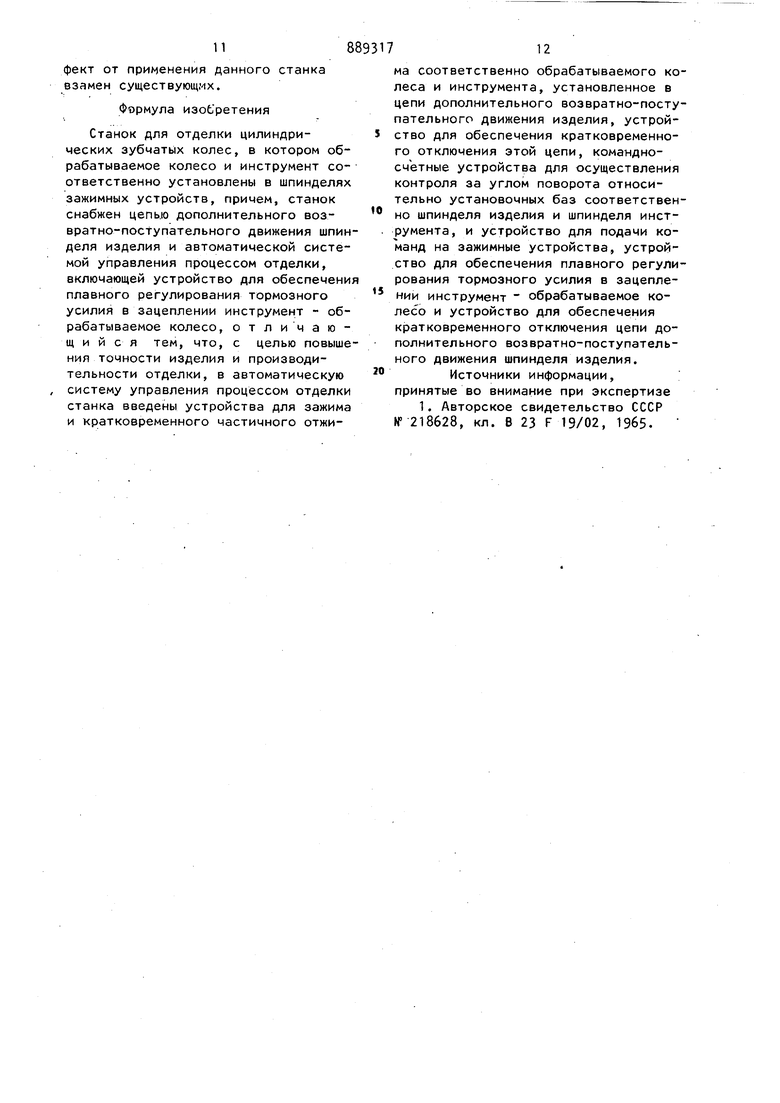

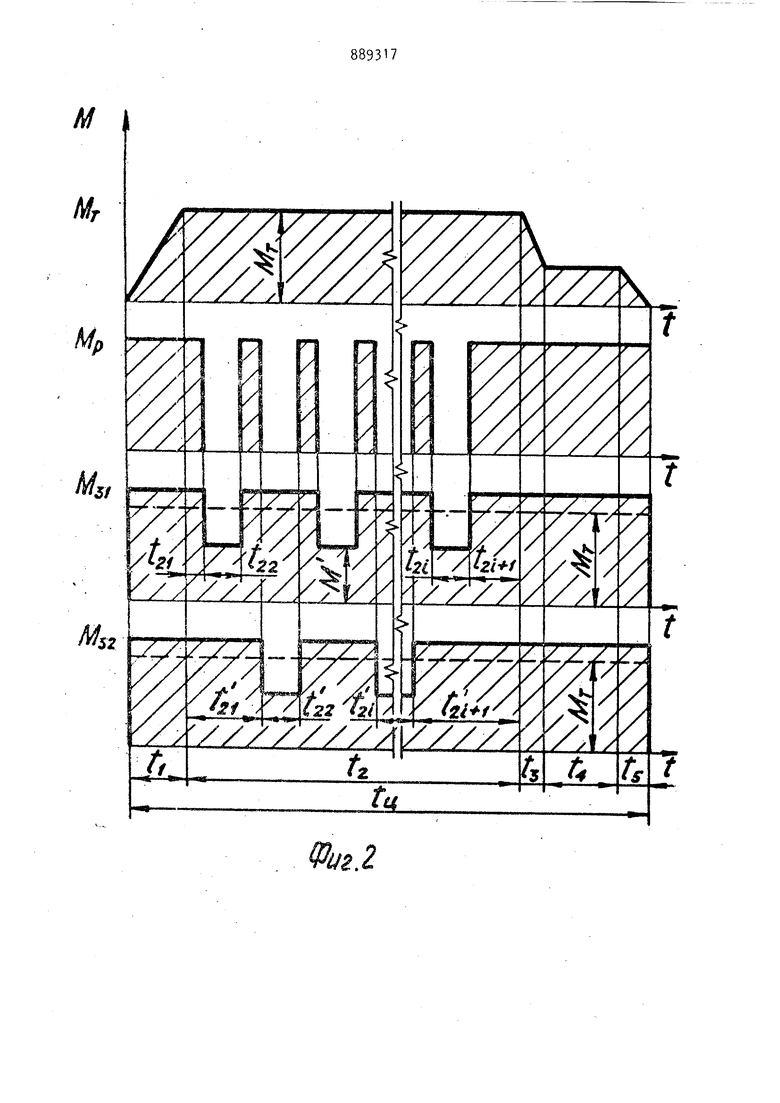

На фиг.1 изображена принципиальная кинематическая схема и блок-схема автоматической системы управления станка; на фиг.2 - циклограмма работь станка; на фиг.З - развернутая пневмо-кинематическая схема станка.

Станок (фиг.1) содержит электродвигатель 1, ременную передачу 2, валы 3 и 4 и пару конических шестерен 5 и 6 с возможностью передачи вращения от электродвигателя 1 на гитару 7 сменных шестерен. Сменные шестерни 8-11 служат для изменения числа оборотов шпинделя 12 изделия. Шпиндель 12 изделия имеет возможность вращаться вокруг своей оси и перемещаться возвратно-поступательно в осевом направлении. Вращение шпинделя 12 изделия вокруг своей оси является главным кинематическим движением в станке и осуществляется от гитары 7 через

® вал 13 шестерни 14 и 15. Возвратнопоступательное движение шпинделя 12 изделия является дополнительным кинематическим движением и может быть сообщено ему от гитары 7 через сменные шертерни 16 и 17, позволяющие регулировать число двойных ходов шпинделя 12 изделия, вал 18 и 19 устройство для обеспечения кратковременного отключения цепи дополнительного возвратно-поступательного движения шпинделя 12 изделия, винтовую зубчатую передачу 20 и 21 и кривошипно-шатунный механизм 22-24. На валу 24 установлен.зубчатый сектор

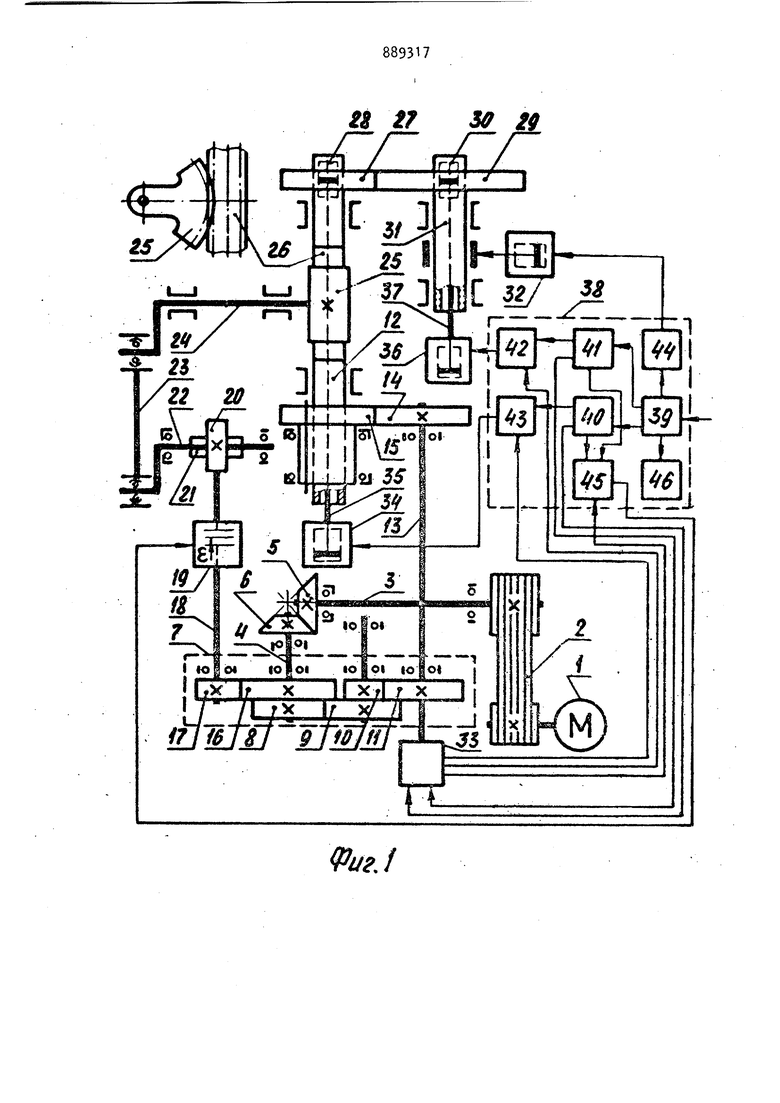

5 25, который находится в зацеплении с зубчатой рейкой 2б, выполненной по всей окружности вала шпинделя 12 изделия. Такая конструкция обеспечивает свободную передачу возвратно поступательного движения на шпиндел 12 изделия и необходимую прочность шпинделя. Разъединительное устройст во 19 необходимо для того, чтобы кратковременно прервать возвратнопоступательное движение шпинделя 12 изделия в момент частичного отжи ма обрабатываемого колеса 27 (изделия) и смены относительного поло жения установочных баз обрабатываемого колеса 27 и шпинделя 28 зажимного устройства. Обрабатываемое колесо 27 устанавливается на шпиндель 28 зажимного устройства, поса.женного в шпиндель 12 изделия. Инст румент 29 устанавливается на шпиндель 30 зажимного устройства, посаженного в шпиндель 31 инструмента. Шпиндель 31 инструмента не имеет co6ctBeHHoro привода. Вращение на него может быть передано от шпинделя 12 изделия через обрабатываемо .колесо 27 и инструмент 23- Чтобы осуществить силовое замыкание в зацепление инструмент - обрабатываемо колеса шпиндель 31 инструмента долж быть приторможен. Для этого примене пневматический исполнительный механизм - поршневой цилиндр 32, которы посредством своего штока передает усилие натяжной ленте, охватывающей тормозной барабан. Тормозное усилие регулируют изменяя давление воздуха в поршневом цилиндре 32. Контроль за углом поворота шпинделя 12 изделия относительно установочных баз обрабатываемого колес 27 и углом поворота инструмента 29 относительно установочных баз шпинделя 31 инструмента во время смены установочных баз в предлагаемой ста ке осуществляют командно-счетные устройства 33. Для удобства эксплуатации командно-счетные устройства 33 устанавливаются на вал 13, который во время работы станка поворачивается на одинаковый угол со шпинделем 12 инструмента, так как шестерни 14 и 15 имеют равное число зубьев. Зажим и кратковременный частичный отжим обрабатываемого колеса 27 и инструмента 29 в процессе обработки осуществляется с помощью зажимных устройств. Зажимное устройство обрабатываемого колеса 27 состоит из пневматического исполнительного механизма - поршневого 176 цилиндра 34, тяги ЗЬ расположенной внутри полого ш.пиндёля 12-изделия и позволяющей передать усилие зажима на шпиндель 28 зажимного устройства. Зажимное устройство инструмента 29 также состоит из поршневого цилиндра Зб, тяги 37 и шпинделя зажимного устройства 30. Автоматическая система 38 управления процессом отделки состоит из блока 39, который может обеспечить выдержку времени полного цикла обработки 1иц(фиг.2), блоков 0 и 41 (иг.1), которые обеспечивают выдержку между сменами относительного положения установочных баз обрабатываемого колеса 27 и шпинделя 28 зажимного уст.ройства, а также инструмента 29 и шпинделя 30 зажимного устройства t3(;i4-i; .t c-T-ta), (фиг.2). Зеличину времени (tn , t2c i4-2) 2,(- ) регулируют настройкой пневматических реле времени (тип РВП-2), которые входят в блоки . В автоматическую систему 38 управления процессом отделки входят также блоки 42-46. Блоки 42-45 oбecпeчивaюf связь между автоматической системой 38 управления процессом отделки и, соответственно, пневматическими исполнительными механизмами зажимных устройств 34 и 36, исполнительным механизмом тормозного устройства 32, исполнительным механизмом устройства для обеспечения кратковременного отключения цепи дополнительного возвратно-поступательного движения 19. Блок 46 управляет работой электродвигателя 1. Блок 44 (фиг.З) предназначен для включения -и отключения поршневого цилиндра 32 посредством воздухораспределителя 47 (тип ПВО 64-1) с односторонним электропневматическим управлением. Включение в магистрали питания поршневого цилиндра 32 дросселей 48 и 49 со встроенными обратными клапанами типа обеспечивает плавное регулирование тормозного момента М(фиг.2), а включение реле давления 50 и 51 типа В62-12 (фиг.З)автоматическое управление им в начале и конце цикла отделки (установку времени t и t, фиг.2). Блок 42, также как и идентичный ему по схеме и используемым элементам блок 43, содержит воздухораспределитель с односторонним электропнеаматическим управлением 52 (тип 7. ПБВб4-1), который обеспечи.т управление работой поршневого цилиндра Зб. Контроль величины зажима инструмента 29 - Мз2 (fx3,i для обрабатываемого колеса 27, фиг.2) - может быть осуществлен при помощи реле 53 и 5 давления типа В62-12 (фиг.З) Частичный отжим инструмента 29 в процессе смены относительного положения установочных баз инструмента 29 и шпинделя 30 зажимного устройства до величины м (фиг.2) достигается посредством включения распределителя 55 типа (фиг.З), что обеспечивает соединение рабочей полости поршневого цилиндра 36 через регулятор давления 5б (тип ) с атмосферой. В результате, давление в рабочей полости поршневого цилиндра Зб снижается до величины, задаваемой регулятором 5б. Сигнал о до стижении требуемой величины давления поступает в автоматическую систему 3 управления процессом отделки от реле 57 давления (тип Вб2-12). В командно-счетные устройства 33 входят диск 58, установленный на валу 13, и два датчика 59 (тип БК-а), сигналы от которых подаются на двоично-десятичные счетчики (тип ДСЗ, серия ЭТ Логика). Длительность циклов поворота (t,,-,tji, Фиг.2) за даётся- настройкой счетчиков на нужное число импульсов. Блок А6 содержит кнопки Пуск, Стоп и магнитнь1й пускатель типа ПМ-111. Устройство 19 для обеспечения кратковременного отключения чдепи дополнительного возвратно-поступательного движения шпинделя 12 изделия представляет собой электромаг нитную функциональную муфту 60 известной конструкции, управляемую через усилитель мощности, который входит в блок 5. Автоматическая си тема управления процессом отделки разработана известными методами и реализована на серийных бесконтактных логических элементах. Станок работает следующим образо На начало цикла отделки обрабаты ваемое колесо 27 и инструмент 23 ус тановлены на шпиндели зaжим ыx устройств 28 и 30, разъединительное устройство 19 в исходном положении замыкает цепь дополнительного возвр но-поступательного движения шпиндел 12 изделия. После пуска станка вклю чается в работу блок 39, обеспечивающий выдержку времени полного цикла обработки (1ц,фиг.2) где t время плавного нарастания нагрузки в начале обработки; - время обработки; t- - время плавного уменьшения нагрузки перед выхаживанием; t - время выхаживания; tg- время плавного уменьшения нагрузки в конце цикла о работки. От блока 39 получают команду блоки 40 и 41, обеспечивающие выдержки времени между сменами относительного положения установочных баз обрабатываемого колеса 27 и инструмента 29. От блоков 40 и 41 получают команды блоки 42 и 43, управляющие работой поршневых цилиндров 34 и Зб, происходит зажим обрабатываемого колеса 27 и инструмента 29. Блок 46, получив команду от блока 39, включает двигатель 1, приводящий в движение цепи главного и вспомогательного кинематического движения. Одновременно с блоком 46 вступает в работу блок 44, обеспечивающий плавное нарастание нагрузки до рабочей величины. По времени эта часть полного цикла обработки соответствует на циклограмме отрезку t (фиг.2). Дальнейшая, обработка идет в установившемся режиме и по времени соответствует отрезку t, определяемого из выражения . +t22 + .. +4(,v.) г - tii+ ... + (4-0 , где 2...,t время обработки между сменами относительного полЪжения установочных баз обрабатываемого колеса 27и шпинделя 28 зажимного устройства;W 4oVir носительного положения установочных баз обрабатываемого колеса 27 и шпинделя 28зажимного устройства;9 время обработки между сменами от носительного пол жения установочных баз инструме та 29 и шпинделя 30 зажимного уст ройства; tj2,...,t.(,j время смены отно сительного положения установочных баз инструме та 29 и шпинделя 30 зажимного уст ройства; число из натурал ного ряда 1,2,3. Про.межуток времени между сменами относительного положения установочных баз, как обрабатываемого колеса 27, так и инструмента 29 устанавлива ется таким, чтобы прошел полный цикл изменения их относительного положения, т.е каждый зуб обрабатываемого колеса 27 участвовал в зацеплении с каждым зубом инструмента 29, причем .. f tf V2. ЧС-г-м .i) 60-Zi f ч 60 Zi- f V (сек); ----- (сек),. ,с- ,- .где Z. - число зубьев обрабатываемого ч колеса 27; число зубьев инструмента 29 число оборотов в минуту обрабатываемого колеса 27; число оборотов в минуту инст румента 29; t - 1 ,- -С общий множитель чисел зубьев г и Z, при сиене относительного положения установочных баз обрабатываемого колеса 27 и шпинделя 28 зажимного устройства сигнал от блока k передается на блоки Ъ и 45. Блок включает в работу разъединительное устройство 19 - прерывается дополнительное возвратно-поступательное движение шпинделя 12 изделия. Блок +3 управляет работой поршневого цилиндра Ъ . Происходит частичный отжим обрабатываемого колеса 27, а так как шпиндель инструмента 31 в процессе обработки приторможен, для создания силового замыкания в зоне обработки, на величину Тормозного момента М -Гфиг.Л) , то для того, чтобы произошла смена 1710 относительного положения установочных баз остаточный момент заж,1иа М должен быть меньше Мр. На величину настраивается регулятор давления в блоке 3, а для инструмента 29 - регулятор давления 56 (фиг.З) в блоке 2. Контроль величины угла относительного смещения баз осуществляют командно-счетные устройства 33, в которых сигнал от датчиков 59 (тип БК-а,фиг.З) подается на двоично-десятичные счетчики (тип ДСЗ, серия ЭТ Логика), а длительность циклов поворота (, 12чФиг.2) обеспечиаается настройкой счетчиков на нужное число импульсов. Затем сигнал от двоич- но-десятичного счетчика поступает в ;блоки ЦЗ и 5 (фиг.1). Происходит зажим обрабатываемого колеса 27 и замыкается цепь дополнительного возвратно-поступательного движения шпинделя 12 изделия. На этом заканчивается смена относительного положения установочных баз обрабатываемого колеса 27 и шпинделя 28 зажимного устройства. Смена отнрсительного положе ния установочных баз инструмента 29 и шпинделя 30 зажимного устройства происходит аналогичным образом. В конце полного цикла обработки происходит плавноеуменьшение на / грузки 8 зоне обработки (команда от блока 4 передается к поршневому цилиндру 32), что соответствует на циклограмме отрезку времени t. Затем, при малой- нагрузке осуществляется выхаживание (время на цмклограм J/ме - tA) 1 снятие всей нагрузки (аре n мя - tg-) .Далее - останов двигателя 1, отжим обрабатываемого колеса 27 и инструмента 29. Смена обрабатываемого колеса 27 осуществляется вручную. Использование предлагаемого станка для отделки цилиндрических зубчатых колес позволяет повысить точность обрабатываемых колес, технологическую стойкость инструмента, производительность процесса отделки за счет автоматизации цикла смены относительного положения установочных баз, а также применить многостаночное обслуживание. Для работы на предлагаемом станке возможно использование оператора невысокой квалификации. Все это, в конечном итоге, обеспечивает значительный экономический эффект от применения данного станка взамен существующих. Формула изобретения Станок для отделки цилиндрических зубчатых колес, в котором обрабатываемое колесо и инструмент соответственно установлены в шпинделях зажимных устройств, причем, станок снабжен цепью дополнительного возвратно-поступательного движения шпин деля изделия и автоматической системой управления процессом отделки, включающей устройство для обеспечени плавного регулирования тормозного усилия в зацеплении инструмент - обрабатываемое колесо, отличающийся тем, что, с целью повыше ния точности изделия и производительности отделки, в автоматическую систему управления процессом отделки станка введены устройства для зажима и кратковременного частичного отжи812 ма соответственно обрабатываемого колеса и инструмента, установленное в цепи дополнительного возвратно-поступательного движения изделия, устройство для обеспечения кратковременного отключения этой цепи, командносчетные устройства для осуществления контроля за углом поворота относительно установочных баз соответственно шпинделя изделия и шпинделя инструмента, и устройство для подачи команд на зажимные устройства, устройство для обеспечения плавного регулирования тормозного усилия в зацеплении инструмент - обрабатываемое колесо и устройство для обеспечения кратковременного отключения цепи дополнительного возвратно-поступательного движения шпинделя изделия. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №218628, кл. В 23 F 19/02, 19б5. Z6

(Риг. f g 27 30 37 29

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельный узел станка для обработки ступенчатых упорных резьб | 1981 |

|

SU975268A1 |

| УСТРОЙСТВО ДЛЯ ШЕВИНГОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2176178C2 |

| Станок для доводки плоских поверхностей деталей | 1980 |

|

SU891386A2 |

| СТАНОК ДЛЯ ЗАКРУГЛЕНИЯ ТОРЦЕВЫХ КРОМОК ЗУБЦОВ ЗУБЧАТЫХ КОЛЕС | 1943 |

|

SU64656A1 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| Устройство для обработки цилиндрической поверхности с направляющей линией в виде трохоиды | 1981 |

|

SU984823A1 |

| Роторный автомат | 1984 |

|

SU1255392A1 |

| Вертикальный многошпиндельный станок | 1990 |

|

SU1722701A1 |

| Способ обработки зубчатых колес с бочкообразным зубом и устройство для его осуществления | 1983 |

|

SU1333486A1 |

| Станок для хонингования зубчатых колес методом свободного обката | 1971 |

|

SU462674A1 |

Авторы

Даты

1981-12-15—Публикация

1979-01-05—Подача