(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ С. НАПРАВЛЯЮЩЕЙ ЛИНИЕЙ

В ВИДЕТРОХОИДЫ

1

Изобретение относится к, машиностроению и может быть применено в производстве роторно-поршневых двигателей и компрессоров.

Известно устройство для обработки цилиндрической поверхности с направляющей линией в ,-виде трохоиды, содержащее неподвижный корпус с направляющим пазом, расположенный внутри корпуса основной эксцентриковый вал с несколькими шейками, связанный с приводом вращения, подвижный корпус, установленный на эксцентриковом валу внутри неподвижного корпуса с возможностью перемещения в плоскости, параллельной направляющему пазу неподвижного корпуса, шпиндель с держателем изделия, установленный в подвижном корпусе и связанный с эксцентриковым валом посредством зубчатой передачи с передаточным отношением, равньгм числу ветвей трохоиды, а также механизм поворота подвижного корпуса, выполненный в виде ус.тановленного внутрн него и связанного зубчатой передачей со шпинделем кривошипа, на пальце которого шарнирно закреплен ползун, находящийся в коатакте с направляющим пазом неподвижного корпуса 1.

Данное устройство не обеспечивает коррекцию обрабатываемой поверхности вследствие неизменности передаточных отношений зубчатых передач.,

Цель изобретения - обеспечение возможности коррекции обрабатываемой поверхности.

Указанная цель достигается тем, что устройство снабжено двумя рычагами, установленными на несоосных Шейках основного эксцентрикового вала, дополнительным эксцентриковым валом, расположенным на плечах рычагов параллельно основному эксцентриковому валу и кинематически связанным с ним, плоской направляющей линейкой-, установленной на одном из ,рыча15 гоБ в радиальном направлении, и дополнительным кривошипом, связанным регулируе. мой зубчатой передачей с основным эксцентриковым валом, причем палец дополнительного кривошипа находится в контакте с направляющей линейкой рычага.

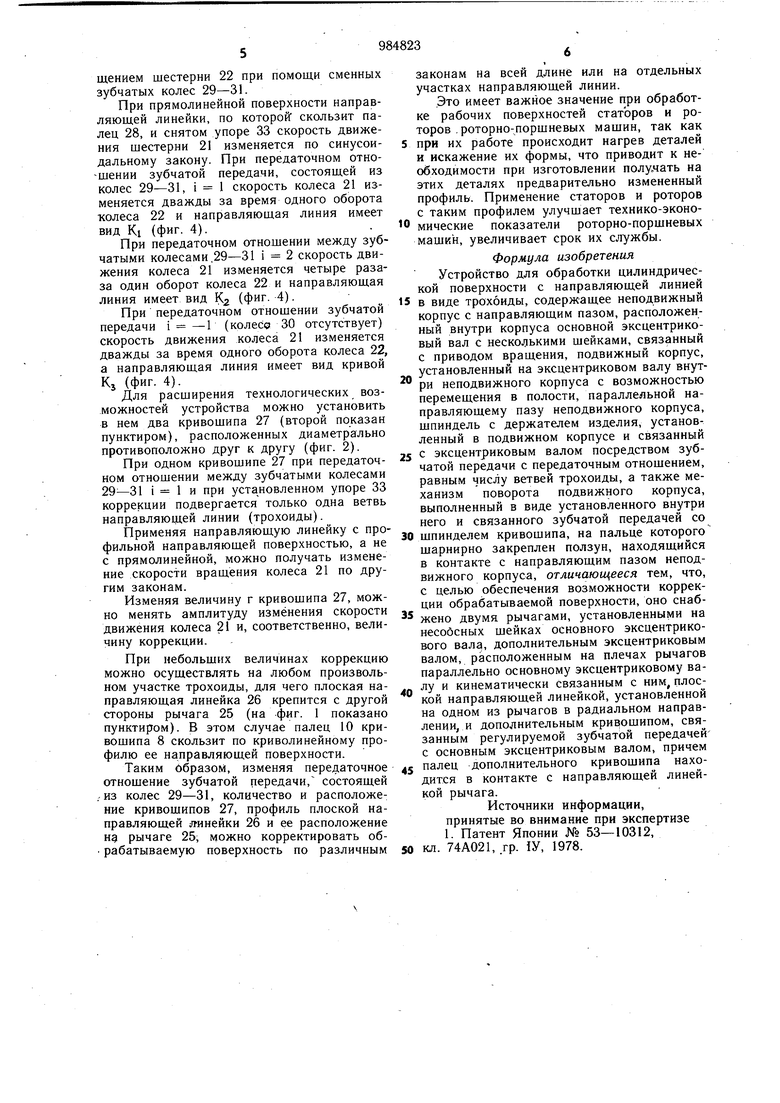

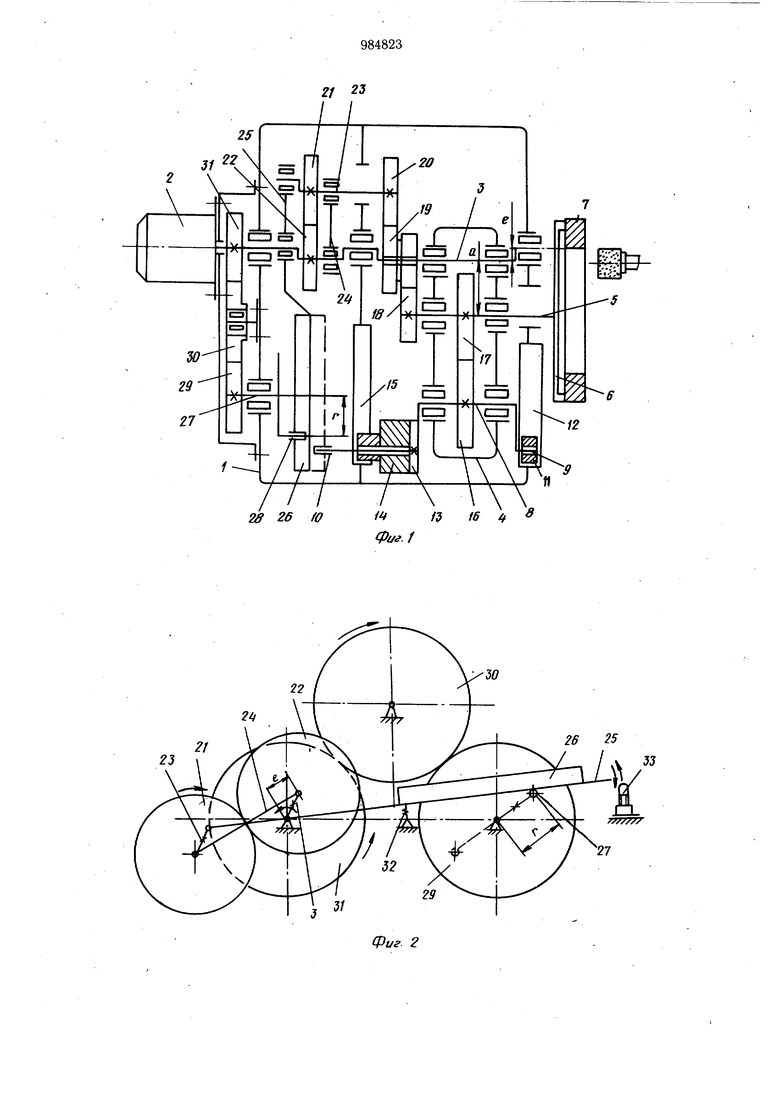

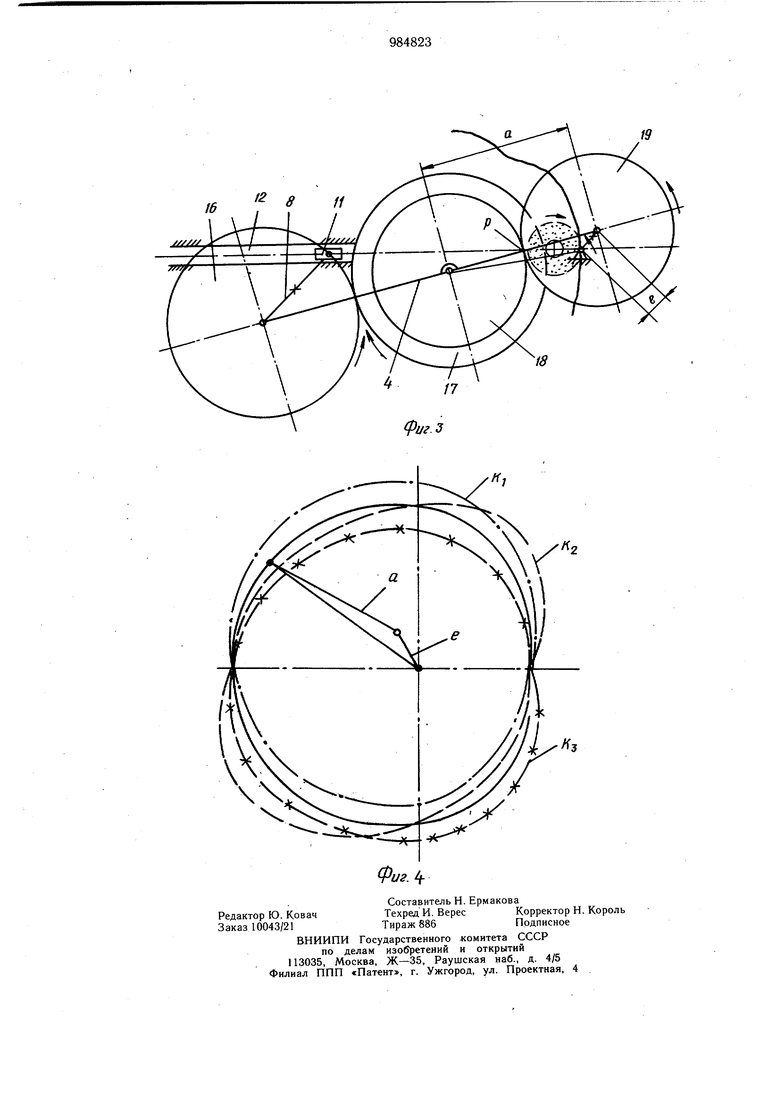

На фиг. 1 показана конструкция предлагаемого устройства; на фиг. 2 - схема коррекции обрабатываемой поверхности; на фиг. 3 - схема обеспечения постоянства углов резания в процессе обработки; на

фиг. 4 - схема образования точнойтрохоиды и скорректированной по отношению к трохоиде кривой.

Устройство состоит из неподвижного корпуса 1, в котором установлен получающий вращение от привода 2 вращения основной эксцентриковый 3, выполненный с эксцентриситетом ё, с закрепленным на нем подвижным корпусом 4. В корпусе 4 на расстоянии а от оси эксцентричной щейки основного эксцентрикового вала установлен шпиндель 5 с держателем б изделия 7. В подвижном корпусе 4 расположен кривощип 8, имеющий расположенный справа палец 9 и дополнительный левый палец 10. На пальце 9 установлен щарнирно ползун 11, который перемещается в прямолинейном направляющем пазу 12 неподвижного корпуса 1. На левом пальце 10 может быть закреплен тормозной диск 13 и муфта 14 трения (электромагнитная или механическая), которая прижимается к тормозномудиску 13 и выполняет роль ползуна, находящегося в контакте с дополнительным пазом 15. Кривошип 8 и щпиндель 5 кинематически связаны зубчатой передачей, состоящей из колес 16 и 17. Основной эксцентриковый вал 3 и щпиндель 5 кинематически связаны зубчатой передачей, состоящей, из колеса 18, блока 19 шестерен и колёс-шестерен 20-22 с общим передаточным отношением (i п), равным числу ветвей требуемой трохоиды. Блок 19 щестерен и колесо 22 установлены на основном эксцентриковом валу 3, причем блок 19 шестерен установлен подвижно с возможностью вращения, а шестерня 22 - жестко. Шестерни 20 и 21 крепятся жестко на дополнительном эксцентриковом валу 23, выполненном с эксцентриситетом е, который установлен на плечах рычагов 24 и 25, смонтированных на несоосных щейках основного эксцентрикового вала 3. На рычаге 25 закреплена в радиальном направлении плоская направляющая линейка 26. Рычаг 25 относительно неподвижного корпуса I может покачиваться. Качание рычага 25 осуществляется дополнительным кривошипом 27 с пальцем 28, закрепленным на расстоянии г от его оси. Дополнительный кривошип 27 связан кинематически с основным эксцентриковым валом.3 регулируемой зубчатой передачей, состоящей из сменных зубчатых колес 29-31. Между плоской направляющей линейкой 26 и кривощипом 27 осуществляется силовое замыкание при помощи пружины 32 (фиг. 2). При установке направляющей линейки 26 с другой стороны рычага 25 (показано пунктиром) она контактирует с левым пальцем 10 кривошипа 8. Рычаг 25 при снятой направляющей линейке можно зафиксировать неподвижно относительно корпуса 1 с помощью регулируемого съемного упора 33 (фиг. 2). Кривощип 8, ползун 11 и направляющий паз 12 представляют собой механизм поворота подвижного корпуса 4. Благодаря ему достигается постоянство углов резания в процессе обработки. Этот механизм поворачивает изделие 7 относительно полюса

зацепления Рколеса 18 и блока 19 щестерен всегда таким образом, что инструмент располагается по нормали к обрабатываемой поверхности (фиг. 3). Муфта 14 трения и тормозной диск 13 обеспечивают беззазорное силовое замыка0 ние кинематических звеньев устройства.

Устройство работает следующим образом.

При обработке по точной трохоиде устройство работает без плоской направляю- -. щей линейки 26, а рычаг 25 жестко прижат к съемному упору 33. Основной эксцентриковый вал 3 вращается с постоянной скоростью от привода 2 вращения. Вращаясь вместе с основным эксцентриковым валом 3, шестерня 22 через шестерни 21 и 20, блок

19 шестерен и зубчатое колесо 18 вращает щпиндель 5 с обрабатываемым изделием 7. Синхронно со шпинделем 5 вращается кривошип 8. В результате этого корпус 4 поднимается или опускается относительно направляющего паза 12, а зубчатое колесо 18 и соответственно шпиндель 5 дополнительно поворачиваются относительно полюса зацепления Р зубчатого колеса-«18 и блока 19 шестерен (фиг. 3).

Таким образом, изделие 7 имеет сложное движение относительно инструмента, обеспечивающее обработку при постоянстве углов резания, т. е. изделие в каждый момент времени устанавливается относительно инструмента так, что он располагается по нормали к обрабатываемой поверхности.

5 Муфта 14 трения, прижимаясь к тормозному диску 13 (механически или электромагнитными силами), создает постоянный по величине и направлению момент сопротивления вращению кривошипа 8, что обеспечивает односторонний выбор зазоров в

0 зубчатых передачах, уменьшает колебание зазоров в соединениях между подвижным и неподвижным корпусами. Таким образом повышается точность обработки.

При обработке с коррекцией формы направляющей линии обрабатываемой цилиндрической поверхности устройство работает при контакте пальца 28 дополнительного кривощипа 27 с плоской направляющей линейкой 26. В этом случае при повороте рычага 25 зубчатое колесо 21, обегая колеQ со 22, получает дополнительное вращение, а так как вращение колеса .21 через эксцентриковый вал 23, зубчатое колесо 20, блок 19 и зубчатое колесо 18 связано с перемещением изделия, то скорость движе. кия изделия изменится. Поворот рычага 25

осуществляется при помощи дополнительного кривошипа 27 и плоской направляющей линейки 26, а постоянный контакт между ними обеспечивается пружиной 32. Вращение кривошипа 27 синхронизировано с вращением шестерни 22 при помощи сменных зубчатых колес 29-31.

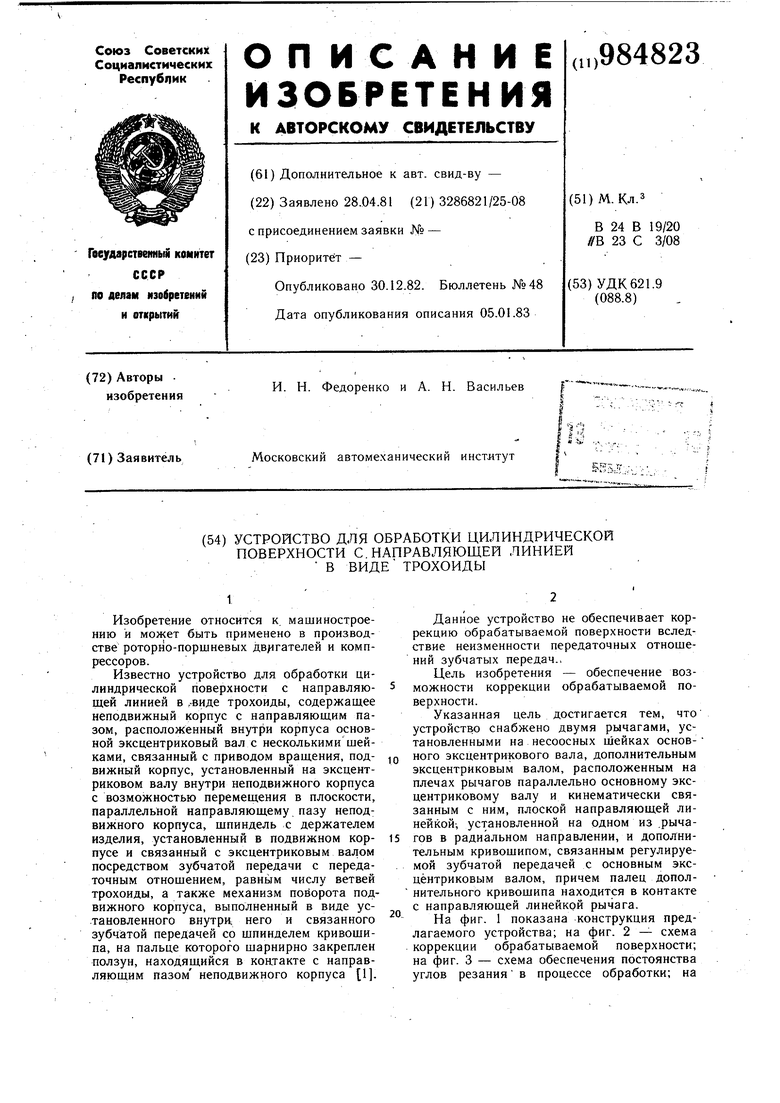

При прямолинейной поверхности направляющей линейки, по которой скользит палец 28, и снятом упоре 33 скорость движения щестерни 21 изменяется по синусоидальному закону. При передаточном отно-шении зубчатой передани, состоящей из колес 29-31, i 1 скорость колеса 21 изменяется дважды за время одного оборота колеса 22 и направляющая линия имеет вид KI (фиг. 4).

При передаточном отношении между зубчатыми колесами ,29-31 i 2 скорость движения колеса 21 изменяется четыре разаза один оборот колеса 22 и направляющая линия имеет вид К (фиг. 4).

При передаточном отношении зубчатой передачи i -Г (колесд 30 отсутствует) скорость движения колеса 21 изменяется дважды за время одного оборота колеса 22, а направляющая линия имеет вид кривой Kj (фиг. 4).

Для расширения технологических возможностей устройства можно установить в нем два кривощипа 27 (второй показан пунктиром), расположенных диаметрально противоположно друг к другу (фиг. 2).

При одном кривошипе 27 при передаточном отношении между зубчатыми колесами i 1 и при установленном упоре 33 коррекции подвергается только одна ветвь направляющей линии (трохоиды).

Применяя направляющую линейку с профильной направляющей поверхностью, а не с прямолинейной, можно получать изменение скорости вращения колеса 21 по другим законам.

Изменяя величину г кривошипа 27, можно менять амплитуду изменения скорости движения колеса 21 и, соответственно, величину коррекции.

При небольщих величинах коррекцию можно осуществлять на любом произвольном участке трохоиды, для чего плоская направляющая линейка 26 крепится с другой стороны рычага 25 (на фиг. 1 показано пунктиром). В этом случае палец 10 кривошипа 8 скользит по криволинейному профилю ее направляющей поверхности.

Таким ббразом, изменяя передаточное отношение зубчатой передачи, состоящей

из колес 29-31, количество и расположение кривощипов 27, профиль плоской на правляющей тинейки 26 и ее расположение на рычаге 25, можно корректировать обабатываемую поверхность по различным

законам на всей длине или на отдельных участках направляющей линии.

Это имеет важное значение при обработке рабочих поверхностей статоров и роторов , роторно- поршневых машин, так как

5 при их работе происходит нагрев деталей и искажение их формы, что приводит к необходимости при изготовлении полулать на этих деталях предварительно измененный профиль. Применение статоров и роторов с таким профилем улучшает технико-эконо0 мические показатели роторно-порщиевых машкн, увеличивает срок их службы.

Формула изобретения Устройство для обработки цилиндрической поверхности с направляющей линией

15 в виде трохоиды, содержащее неподвижный корпус с направляющим пазом, расположенный внутри корпуса основной эксцентриковый вал с несколькими шейками, связанный с приводом вращения, подвижный корпус, установленный на эксцентриковом валу внут20ри неподвижного корпуса с возможностью перемещения в полости, параллельной направляющему пазу неподвижного корпуса, шпиндель с держателем изделия, установленный в подвижном корпусе и связанный

5 с эксцентриковым валом посредством зубчатой передачи с передаточным отношением, равным числу ветвей трохоиды, а также механизм поворота подвижного корпуса, выполненный в виде установленного внутри него и связанного зубчатой передачей со

0 щпинделем кривошипа, на пальце которого шарнирно закреплен ползун, находящийся в контакте с направляющим пазом неподвижного корпуса, отличающееся тем, что, с целью обеспечения возможности коррекции обрабатываемой поверхности, оно снабжено двумя рычагами, установленными на несобсных шейках основного эксцентрикового вала, дополнительным эксцентриковым валом, расположенным на плечах рычагов параллельно основному эксцентриковому валу и кинематически Связанным с ним,плоской направляющей линейкой, установленной на одном из рычагов в радиальном направлении, и дополнительным крицошипом, связанным регулируемой зубчатой передачей с основным эксцентриковым валом, причем

5 палец дополнительного кривошипа находится в контакте с направляющей линейкой рычага.

Источники информации, принятые во внимание при экспертизе 1. Патент Японии № 53-10312, кл. 74А021, .гр. 1У, 1978.

/IT I

28 26 16

Фиг. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки цилиндрических поверхностей с циклоидальной направляющей линией | 1986 |

|

SU1400860A1 |

| Способ обработки резанием циклоидальных поверхностей | 1985 |

|

SU1337202A1 |

| Устройство для обработки кольцевого желоба переменного профиля | 1973 |

|

SU515628A1 |

| Станок для обработки кольцевого желоба переменного профиля | 1988 |

|

SU1645108A1 |

| Устройство для захвата и подачи плоских изделий | 1986 |

|

SU1375548A1 |

| Станок для притирки клапанов | 1950 |

|

SU91158A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННИХ ТРОХОИДАЛБНЫХ ПОВЕРХНОСТЕЙ | 1968 |

|

SU219996A1 |

| Устройство для доводки плоских кольцевых поверхностей клиновых задвижек | 1990 |

|

SU1743836A1 |

| Устройство для измерения отклонений формы статора роторно-поршневого двигателя | 1973 |

|

SU540127A1 |

| МУЛЬТИПЛИКАТОР С ЦИКЛОИДАЛЬНЫМ ЗАЦЕПЛЕНИЕМ | 2001 |

|

RU2202059C2 |

Авторы

Даты

1982-12-30—Публикация

1981-04-28—Подача