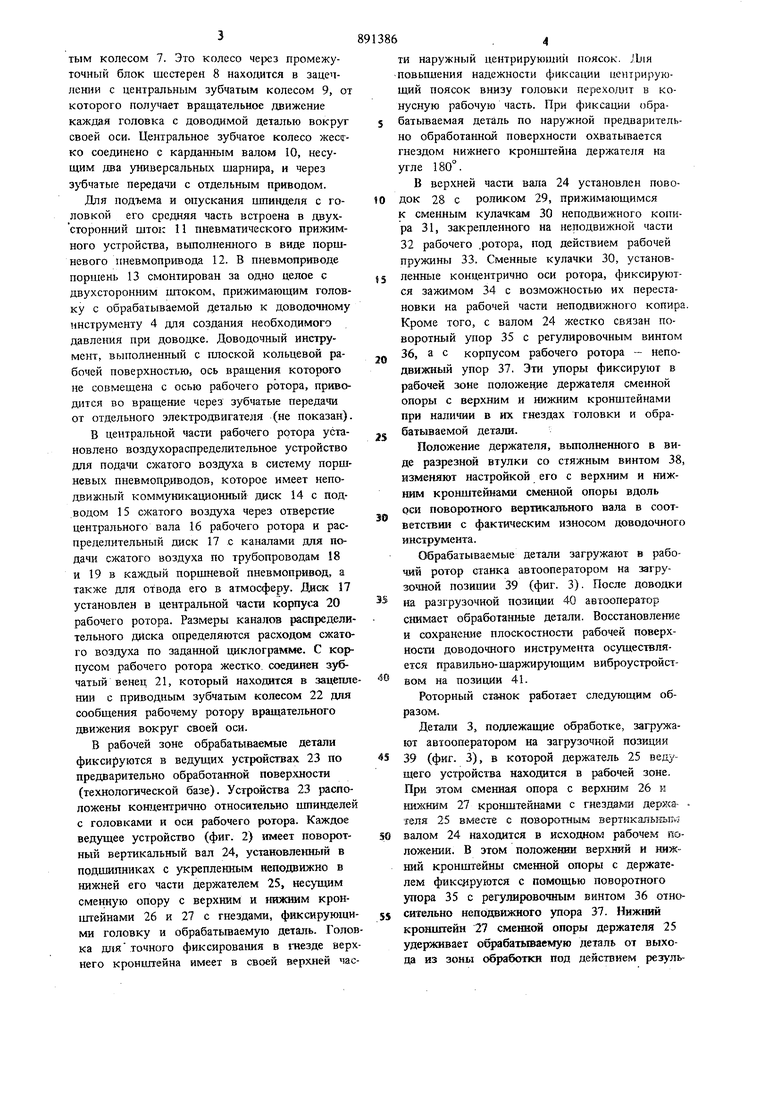

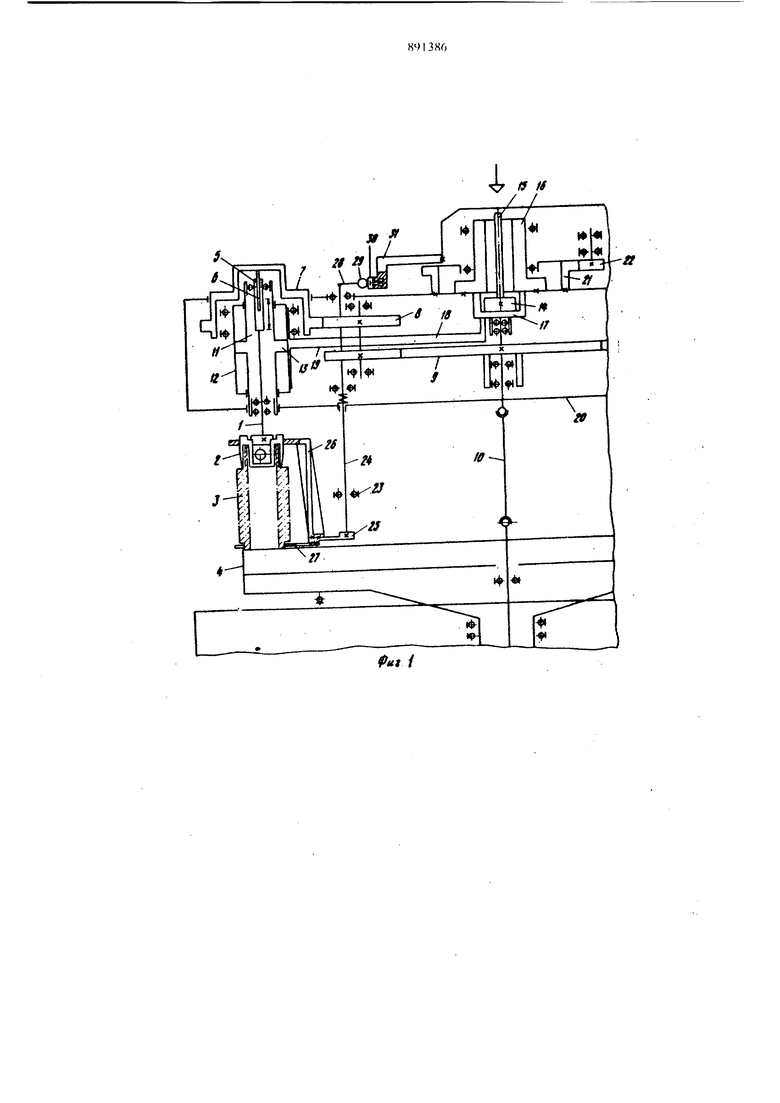

Изобретение относится к станкостроению и может быть использовано для доводки плоскостей крупногабаритных деталей, преиму щественно торцов цилиндров тракторных дви гателей с воздушным охлаждением. По основному авт.св. № 648389 известен станок для доводки плоских поверхностей деталей, снабженный установленными концент рично оси ротора и шпинделям ведушими устрой ствами, фиксирующими детали, закрепленными на роторе с возможностью поворота и связанными с введенным в станок неподви5кным копи. ром. Ведущее устройство вьшолнено в виде закрепленного в нижней части вала держателя со сменной опорой и поводка с роликом, установленного в верхней части вала с возмо ностью упругого поджатия к копиру, при этом станок снабжен упорами, установленными на роторе и на валах 1 . Однако известный станок не позволяет интенсифицировать процесс доводки плоскостей крупногабаритных деталей, что усложняет технологию доводки и снижает ее производительность. Цель изобретения - интенсификация процес jCa доводки. Поставленная цель достигается тем, что станок снабжен сменными кулачками, установленными с возможностью их перестановки на рабочей части неподвижного копира. Кроме 1ОГО, ведущее устройство снабжено дополнительной сменной опорой с гнездом, фиксирующей головку для крепления детали и установленной на держателе. На фиг. 1 показана кинематическая схема станка; на фиг. 2 - схема ведущего устройства для фиксации головки и детали при доводке; на фиг. 3 - схема фиксации головок с деталями в рабочей зоне. Станок содержит шпиндели 1 с самозажимными плавающими головками 2 для крепления обрабатываемых деталей 3 и обкатывания их с возвратно-поступательным (колебательным или плавающим) движением в радиальном направлении по доводочному инструменту 4.Верхний конец шпинделя имеет шлицевое отверстие 5, в которое входит щлицевая направляющая 6, жестко соединенная с зубчатым колесом 7. Это колесо через промежуточный блок шестерен 8 находится в зацеплении с центральным зубчатым колесом 9, от которого получает вращательное движение каждая головка с доводимой деталью вокруг своей оси. Центральное зубчатое колесо жесско соединено с карданным валом 10, несущим два универсальных шарнира, и через з бчатые передачи с отдельным приводом.

Для подъема и опускания шпинделя с го ловкой его средняя часть встроена в двухсторонний шток 11 пневматического прижимного устройства, выполненного в виде поршневого пневмопрршода 12. В пневмоприводе поршень 13 смонтирован за одно целое с двухсторонним штоком, прижимающим головку с обрабатываемой деталью к доводочному инструменту 4 для создания необходимого давления при довоцд е. Доводочный инструмент, выполненный с плоской кольцевой рабочей поверхностью, ось вращения которого не совмещена с осью рабочего ротора, приводится во вращение через зубчатые передачи от отдельного электродвигателя (не показан).

В центральной части рабочего ротора установлено воздухораспределительное устройство для подачи сжатого воздуха в систему поршневых пневмоприводов, которое имеет неподвижный коммуникационный диск 14 с подводом 15 сжатого воздуха через отверстие центрального вала 16 рабочего ротора и распределительный диск 17 с каналами для подачи сжатого воздуха по трубопроводам 18 и 19 в каждый поршневой пневмопривод, а также для отвода его в атмосферу. Диск 17 установлен в центральной части корпус-а 20 рабочего ротора. Размеры каналов распределительного диска определяются расходом сжатого воздуха по заданной циклограмме. С корпусом рабочего ротора жестко, соединен зубчатый венец 21, который находится в зацеплении с приводным зубчатым колесом 22 для сообщения рабочему ротору вращательного движения вокруг своей оси.

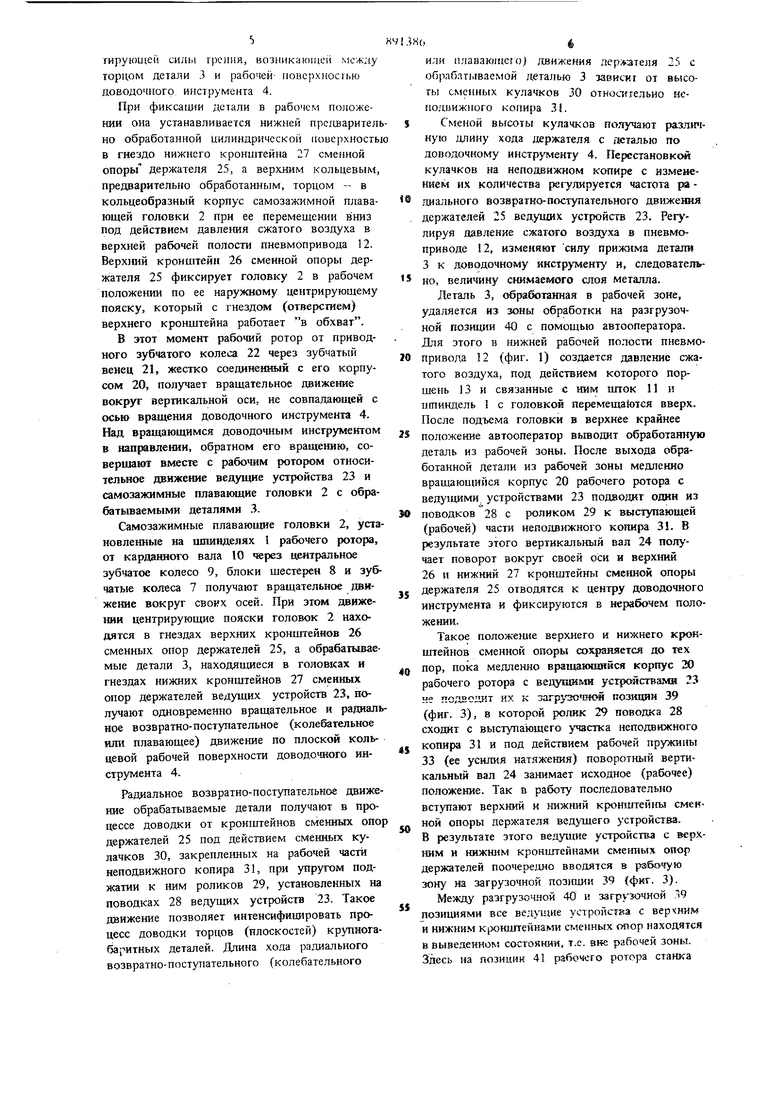

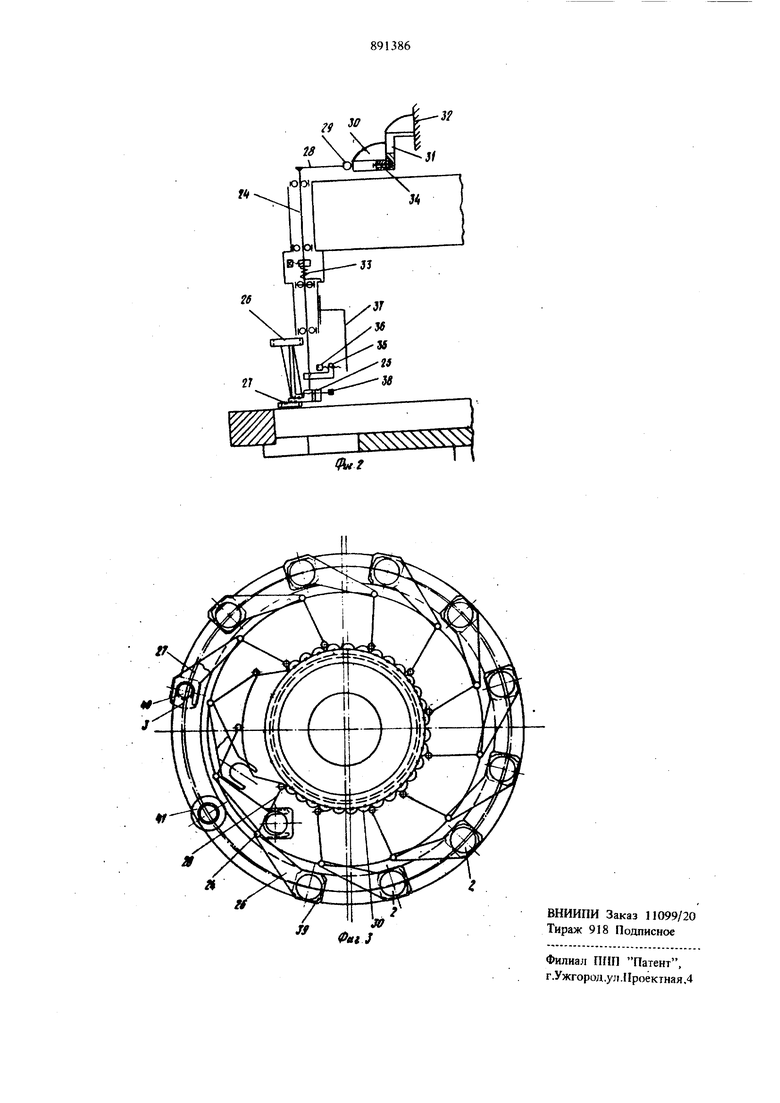

В рабочей зоне обрабатываемые детали фиксируются в ведущих устройствах 23 по предварительно обработанной поверхности (технологической базе). Устройства 23 расположены кош ентрично относительно шпинделей с головками и оси рабочего ротора. Каждое ведущее устройство (фиг. 2) имеет поворютный вертикальный вал 24, установленный в подшипниках с укрепленным неподвижно в нижней его части держателем 25, несутцим сменную опору с верхним и нижним кронштейнами 26 и 27 с гнездами, фиксирующими головку и обрабатываемую деталь. Головка для точного фиксирова1шя в гнезде верхнего кронштейна имеет в своей верхней части наружный центрирующий поясок. Jbifl повьпления надежности фиксашш центрирующий поясок внизу головки перехош1т в конусную рабочую часть. При фиксации обрабатьгеаемая деталь по наружной предварительно обработанной поверхности охватывается гнездом нижнего кронштейна держателя на угле 180°.

В верхней части вала 24 установлен поводок 28 с роликом 29, прижимающимся к сменным кулачкам 30 неподвижного копира 31, закрепленного на неподвижной части 32 рабочего .ротора, под действием рабочей пружины 33. Сменные кулачки 30, установленные концентрично оси ротора, фиксируются зажимом 34 с возможностью их перестановки на рабочей части неподвижного копира. Кроме того, с валом 24 жестко связан поворотный упор 35 с регулировочным винтом

36, а с корпусом рабочего ротора - неподвижный упор 37. Эти упоры фиксируют в рабочей зоне положение держателя сменной опоры с верхним и нижним кронштейнами при наличии в их гнездах головки и обрабатываемой детали.

Положение держателя, вьшолненного в виде разрезной втулки со стяжным винтом 38, изменяют настройкой его с верхним и нижним кро1Щ1тейнами сменной опоры вдоль оси поворотного вертикального вала в соответствии с фактическим износом доводочного инструмента.

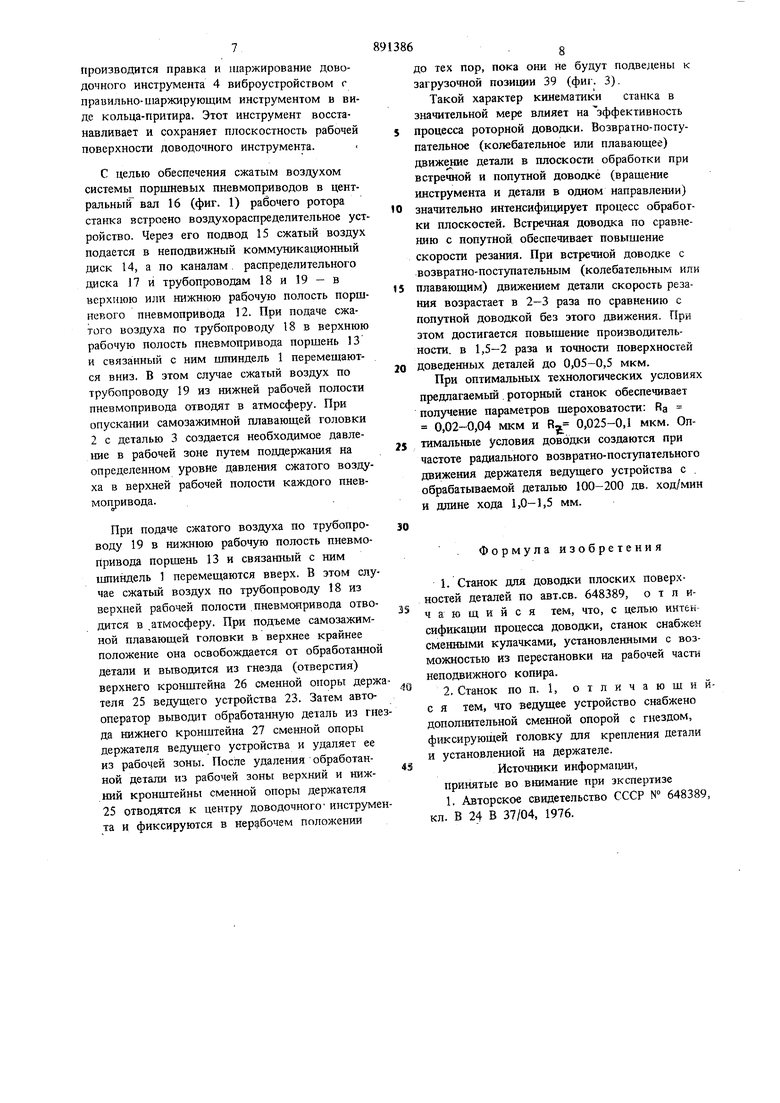

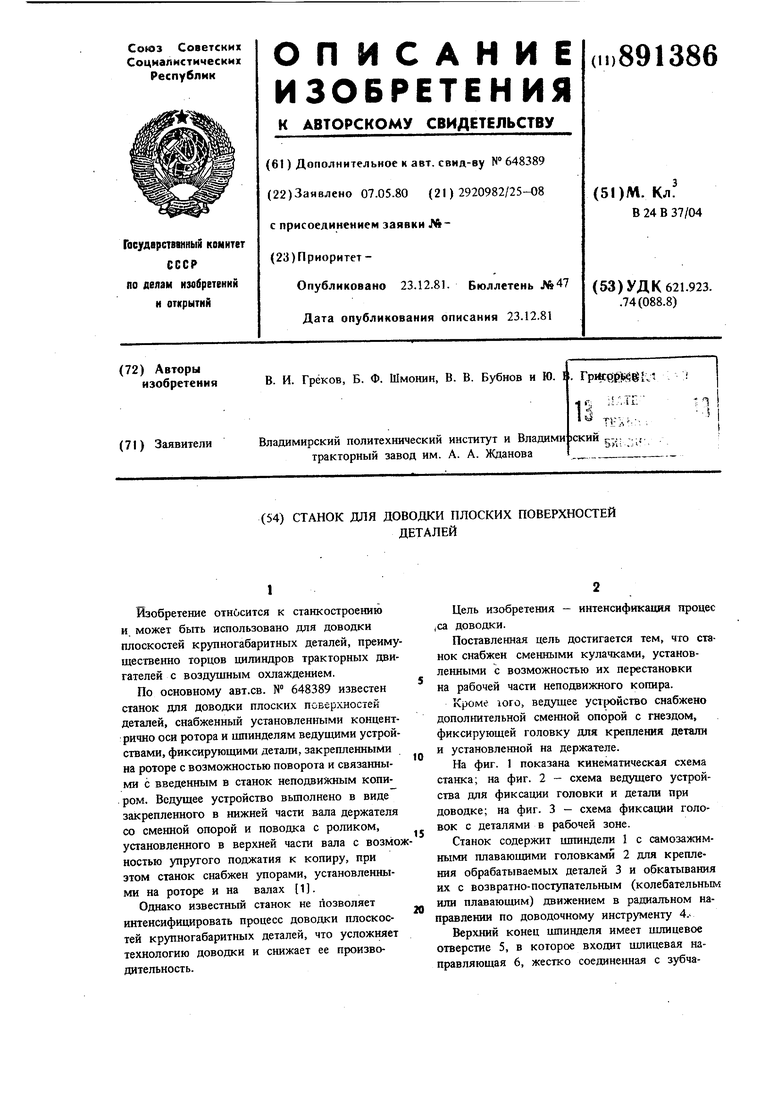

Обрабатываемые детали загружают в рабочий ротор станка автооператором на загрузo шoй позиции 39 (фиг. 3). После доводки

на разгрузочной позиции 40 авюоператор снимает обработанные детали. Восстановление и сохранение плоскостности рабочей поверхности доводочного инструмента осуществляется правильно-шаржирующим виброусгройстном на позиции 41.

Роторный станок работает следующим образом.

Детали 3, подлежащие обработке, загружают авюоператором на загрузочной позиции

39 (фиг. 3), в которой держатель 25 ведущего устройства находится в рабочей зоне. При этом сменная опора с верх1мм 26 и нижним 27 кронштейнами с гнездами держа- геля 25 вместе с поворотным BepTHKajibi-ibjrvj

валом 24 находится в исходном рабочем положении. В этом положенни верхний и нижний кронштейны сменной опоры с держателем фиксируются с помощью поворотного упора 35 с регулировочным винтом 36 отиосительно неподвижного упора 37. кронипейн 27 сменкой опоры держателя 25 удерживает обрвбатьгоаемую деталь от выхода из зоны обработки под действием рез льтирукшюй силы Греция, возникающей между торцом детали 3 и рабочей- поверхиосп.ю доводочного, инструмента 4.

При фиксагши детали в рабочем положении она устанавливается нижней предварително обработанной цилиндрической поверхность в гнездо нижнего кронштейна 27 сменной опоры держателя 25, а верхлим кольцевым предварительно обработанным, торцом - в кольцеобразный корпус самозажимной плавающей головки 2 при ее перемещении вниз под действием давления сжатого воздуха в

верхней рабочей полости пневмопривода 12. Верх1шй кронштейн 26 сменной опоры держателя 25 фиксирует головку 2 в рабочем положении по ее наружному центрирующему пояску, который с гнездом (отверстием) верхнего кронщтейна работает в обхват.

В этот момент рабочий ротор от приводного зубчатого колеса 22 через зубчатый венец 21, жестко соеданенный с его корпусом 20, получает вращательное движение вокруг вертикальной оси, не совпадающей с осью вращения доводочного инструмента 4. Над вращающимся доводошым инструментом в нап1К1Влении, обратном его вращению, совершают вместе с рабочим ротором относительное движение ведущие устройства 23 и самозажимные плавающие головки 2 с обрабатываемыми деталями 3.

Самозажимные плавающие головки 2, установленные на шпинделях 1 рабочего ротора, от карданного вала 10 через центральное зубчатое колесо 9, блоки шестерен 8 и зубчатые колеса 7 получают вращателы1ое движение вокруг своих осей. При этом движе1ши центрирующие пояски головок 2 находятся в гнездах верхних кронштейнов 26 сменных опор держателей 25, а обрабатываемые детали 3, находящиеся в головках и гнездах нижних кронштейнов 27 сменных опор держателей ведущих устройств 23, получают одновременно вращательное и радиальное возвратно-поступательное (колебательное или плавающее) движение по плоской кольцевой рабочей поверхности доводо-шого инструмента 4.

Радиальное возвратно-поступательное движение обрабатываемые детали получают в процессе доводки от кронштейнов сменных опор держателей 25 под действием сменных кулачков 30, закрепленных на рабочей части неподвижного копира 31, при упругом поджатии к ним роликов 29, установленных на поводках 28 ведущих устройств 23. Такое движение позволяет интенсифицировать процесс доводки торцов (плоскостей) крупногабаритных деталей. Длина хода радиального возвратно-поступательного (колебательного

ИЛИ плавающего) движения держателя 25 с обрабатываемой деталью 3 завискг от высоть сменных кулачков 30 отноопельно тподвижяого копира 3.

высоты кулачков получают разлтную длину хода держателя с деталью по доводочному инструл енту 4. Перестановкой кулачков на неподвижном копире с изменением их количества регулируется частота ра диального возвратно-поступательного движения держателей 25 ведущих устройств 23. Рег лируя давление сжатого воздуха в пневмоприводе 12, изменяют силу прижима детали 3 к доводочному инструмент) и, следователь15но, величину снимаемого слоя металла.

Деталь 3, обработазшая в рабочей зоне, удаляется нз зоны обработки на разгрузочной позищш 40 с помощью автооператора. Дчя этого в нижней рабочей полости пневмопривода 12 (фиг. 1) создается давление сжа0того воздуха, под действием которого поршень 13 и связанные с ним шток 11 и птиндель I с головкой перемещаются вверх. После подъема головки в верхнее крайнее 5 положение автооператор выводит обработанную деталь из рабочей зоны. После выхода обработанной детали из рабочей зоны медленно вращающийся корпус 20 рабочего ротора с ведущими, устройствами 23 подводит один из поводков 28 с роликом 29 к выступающей

О (рабочей) части неподвижного копира 31. В результате этого вертикальный вал 24 получает поворот вокруг своей оси и верхний 26 и нижний 27 кронштейны сменной опоры держателя 25 отводятся к центру доводочного

5 инструмента и фиксируются в нерабочем положении.

Такое положение верхнего и нижнего кронштейнов сменной опоры сохраняется до тех 0 пор, пока медленно вращающийся корпус 20 рабочего ротора с ведукшмн устройствами 23 не подводит их к загрз-зопкш козицяи 39 (фиг. 3), в которой ролик 29 поводка 28 сходит с выступающего участка неподвижного копира 31 и под действием рабочей пружи1п 1

1 33 (ее усилия натяжения) поворотный вертикальный вал 24 занимает исходное (рабочее) положение. Так в работу последовательно вступают верхний и ниж1шй кронштейны сменной опоры держателя ведущего устройства. В результате этого ведущие устройства с верхним и нижним кронштейнами сменных опор держателей поочередно вводятся в рабочую зону на загрузочной поз}шии 39 (фкг. 3).

разгрузочной 40 и загрузочной л9 ПОЗИЩ1ЯМИ все ведущие устройства с верхним и нижни.м крошитейнами сменных опор находятся в выведенном состойкии, т.е. вке рабочей зоны. Здесь на позиции 41 рабочего ротора станка производится правка и шаржирование доводочного инструмента 4 виброустройством с правильно-шаржирующим инструментом в виде кольца-притира. Этот инструмент восстанавливает и сохраняет плоскостность рабочей поверхности доводочного инструмента. С целью обеспечения сжатым воздухом системы поршневых пневмоприводов в центральный вал 16 (фиг. 1) рабочего ротора станка встроено воздухораспределительное уст ройство. Через его подвод 15 сжатый воздух подается в неподвижный коммуникационный диск 14, а по каналам. распределительного диска 17 и трубопроводам 18 и 19 - в верхнюю или нижнюю рабочую полость порш невого пневмопривода 12. При подаче сжатого воздуха по трубопроводу 18 в верхнюю рабочую полость пневмопривода поршень 13 и связв нньга с ним шпиндель 1 перемешаются вниз. В этом случае сжатый воздух по трубопроводу 19 из нижней рабочей полости пневмопривода отводят в атмосферу. При опускании самозажимной плавающей головки 2 с деталью 3 создается необходимое давле1ше в рабочей зоне путем поддержания на определенном уровне давления сжатого возду ха в верхней рабочей полости каждого пневмопривода.

При подаче сжатого воздуха по трубопроводу 19 в нижнюю рабочую полость пневмопривода поршень 13 и связанный с ним шпиндель 1 перемещаются вверх. В этом случае сжатый воздух по трубопроводу 18 из верхней рабочей полости пневмопривода отводится в атмосферу. При подъеме самозажимной плавающей головки в верхнее крайнее положение она освобождается от обработанной детали и выводится из гнезда (отверстия) верхнего кронштейна 26 сменной опоры держателя 25 ведущего устройства 23. Затем автооператор выводит обработанную деталь из гнезда нижнего кронштейна 27 сменной опоры держателя ведущего устройства и удаляет ее из рабочей зоны. После удаления обработанной детали из рабочей зоны верхний и нижний кронштейны сменной опоры держателя 25 отводятся к центру доводочного инструмента и фиксируются в нерабочем положении

30

Формула изобретения

1. Станок для доводки плоских поверхностей деталей по авт.св. 648389, о т л ичающийся тем, что, с целью интенсификации процесса доводки, станок снабжен сменными кулачками, установленными с возможностью из перестановки на рабочей части неподвижного копира.

2. Станок по п. 1, отличающийс я тем, что ведущее устройство снабжено дополнительной сменной опорой с гнездом, фиксирующей головку для крепления детали и установленной на держателе.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 648389, кл. В 24 В 37/04, 1976. „ до тех пор, пока они не будут подведены к загрузочной позиции 39 (фиг. 3). Такой характер кинематики станка в значительной мере влияет на эффективность процесса роторной доводки. Возвратно-поступательное (колебательное или плавающее) движение детали в плоскости обработки при встречной и попутной доводке (вращение инструмента и детали в одном направлении) значительно интенсифицирует процесс обработки плоскостей. Встречная доводка по сравнению с попутной обеспечивает повышение скорости резания. При встречной доводке с возвратно-поступательным (колебательным или плавающим) движением детали скорость резания возрастает в 2-3 раза по сравнению с попутной доводкой без этого движения. При этом достигается повышение производительности, в 1,5-2 раза и точности поверхностей доведенных деталей до 0,05-0,5 мкм. При оптимальных технологических условиях предлагаемьш . роторный станок обеспечивает получение параметров шероховатости: Ra 0,02-0,04 мкм и R 0,025-0,1 мкм. Оптимальные условия доводки создаются при частоте радиального возвратно-поступательного движения держателя ведущего устройства с . обрабатываемой деталью 100-200 дв. ход/мин и длине хода 1,0-1,5 мм.

29

f4

IpMt

3

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для доводки плоских поверхностей деталей | 1976 |

|

SU648389A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1981 |

|

SU956253A1 |

| Станки для доводки наружных поверхностей вращения | 1988 |

|

SU1511089A1 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1986 |

|

SU1364447A2 |

| Роторный станок для доводки поршневых колец | 1985 |

|

SU1288036A1 |

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

| Устройство для обработки деталей на доводочном станке | 1984 |

|

SU1171297A1 |

| Устройство для обработки деталей на доводочном станке | 1990 |

|

SU1816667A1 |

Авторы

Даты

1981-12-23—Публикация

1980-05-07—Подача