(54) СОСТАВ ЭЛЕКТРОДНОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА СИНТЕГАЛЬ ИЗ КРАСНОГО ШЛАМА | 2014 |

|

RU2589948C1 |

| ВАННА-КРИСТАЛЛИЗАТОР УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ РУТИЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2377325C2 |

| Флюс для плавки бериллиевой бронзы | 1983 |

|

SU1129261A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА | 2018 |

|

RU2727740C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЛОМА АЛЮМИНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2089630C1 |

| ТИТАНОСОДЕРЖАЩАЯ ШИХТА ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА, СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ТИТАНОСОДЕРЖАЩЕГО ШЛАКА В КАЧЕСТВЕ КОМПОНЕНТА ТИТАНОСОДЕРЖАЩЕЙ ШИХТЫ ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 2012 |

|

RU2516208C2 |

| СПОСОБ ВЫПЛАВКИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В ИНДУКЦИОННЫХ ПЕЧАХ | 2007 |

|

RU2395589C2 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОБОРА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2013 |

|

RU2521930C1 |

| НАПОЛНИТЕЛЬ ДЛЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2000 |

|

RU2170270C1 |

| Восстановительная смесь для выплавки ферросплавов | 1985 |

|

SU1321765A1 |

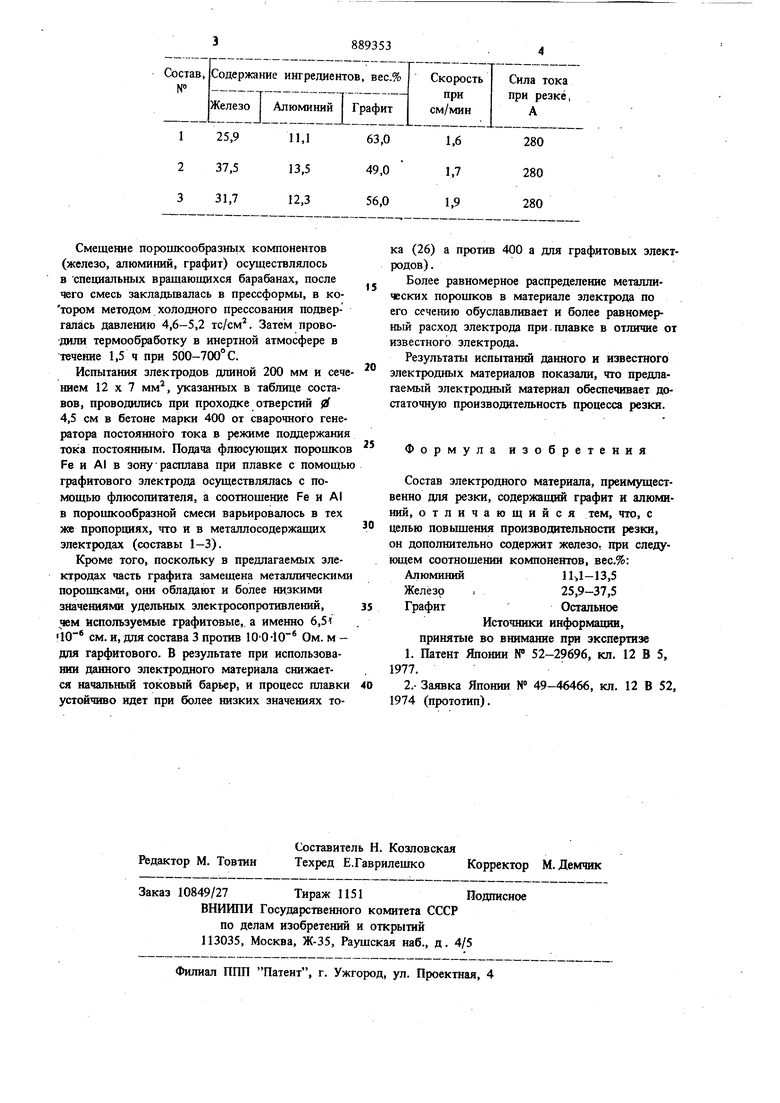

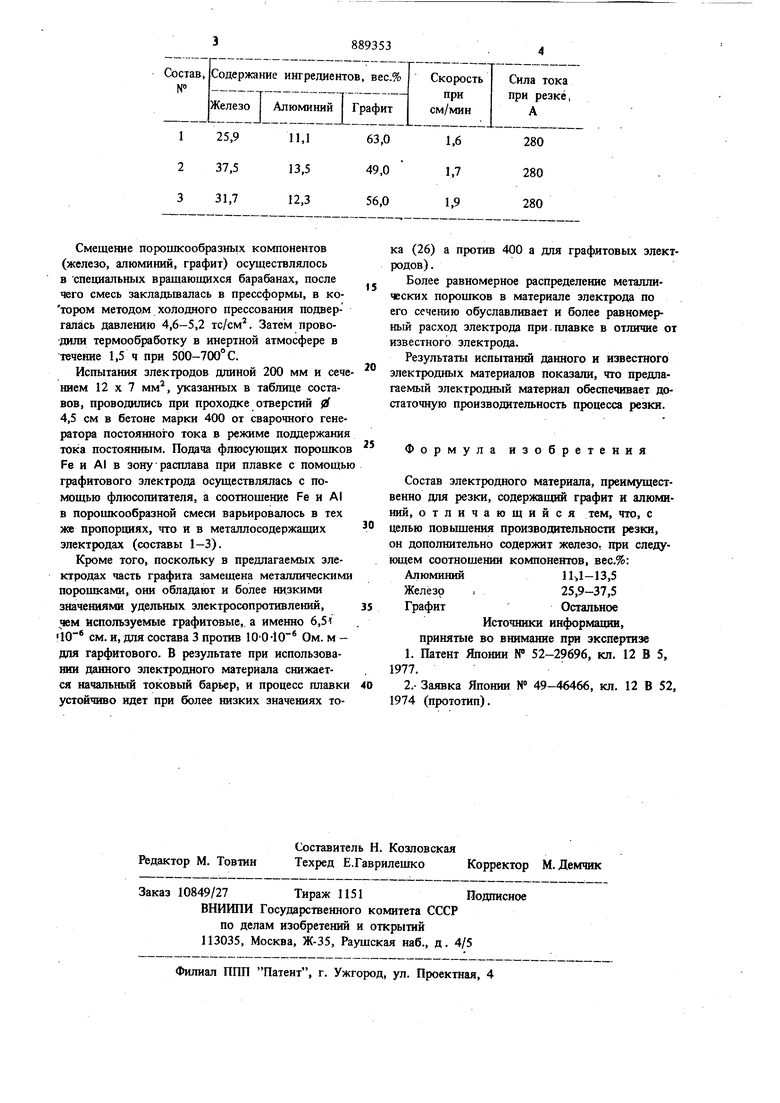

Изобретение относится к сварке, а именно к составу электродного материала. Известен состав, содержащнй марганец и графит 11. Однако этот состав электродного материала не обеспечивает достаточной производительности процесса электродуговой резки. Наиболее близким к изобрттению является состав электродного материала, содержащий гр фит, алюминий и медь 2. Однако и этот электродный материал не обеспечивает достаточной производительности процесса электродной резки, так как не содер жит компонентов, обладающих флюсующими свойствами. Цель изобретения - повьпоение производительности резки. Цель достигается тем, что состав электродного материала дополнительно содержит железо при следующем соотношении компонентов, вес.%: Алюминий11,1 -13i5 Железо25,9-37,5 ГрафитОстальное Данный электродный материал обладает необходимыми флюсующими свойствами, т.е. позво,ляет повысить тепловую интенсивность процесса плавления, а следовательно, ускорить процесс резки так как при окислении железа и алюминия, попадающих в зону злектрической дуги и расплава при оплавлении и сгорании электрода, происходит дополнительно вьщеление тепловой энерпш (при образовании FeO, FejOa, РезО4 и AljGs) и флюсование продуктами окисления (FeO). Для получения электродного материала были изготовлены три смеси инградиентов, отличающиеся друг от друга содержанием железа, алюминия, а также содержанием графита. Составы смесей приведены в таблице. Смещение порошкообразнь1х компонентов (железо, алюминий, графит) осуществлялось в специальных вращающихся барабанах, после чего смесь закладьшалась в прессформы, в котором методом холодного прессования подвергалась давлению 4,6-5,2 тс/см. Затем проводили термообработку в инертной атмосфере в течение 1,5 ч при 500-700° С. Испытания электродов длиной 200 мм и сеч нием 12 X 7 мм, указанных в таблице составов, проводились при проходке отверстий jZf 4,5 см в бетоне марки 400 от сварочного генератора постоянного тока в режиме поддержания тока постоянным. Подача флюсующих порощко Fe и А1 в зону расплава при плавке с помощь графитового электрода осуществлялась с помощью флюсопитателя, а соотношение Fe и А1 в порошкообразной смеси варьировалось в тех же пропорциях, что и в металлосодержащих электродах (составы 1-3). Кроме того, поскольку в предлагаемых электродах часть графита замещена металлическим порощками, они обладают и более ни.зкими значениями удельных электросопротивлений, чем используемые графитовые, а именно 6,5ч см. и, для состава 3 против ШО-Ю Ом. м для гарфитового. В результате при использовании данного электродного материала снижается начальный токовый барьер, и процесс плавки устойчиво идет при более низких значениях тока (26) а против 400 а для графитовых электродов). Более равномерное распределение металлических порощков в материале электрода по его сечению обуславливает и более равномерный расход электрода при плавке в отличие от известного электрода. Результаты испытаний данного и известного электродных материалов показали, что предлагаемый электродный материал обеспечивает достаточную производительность процесса резки. Формула изобретения Состав электродного материала, преимущественно для резки, содержащий графит и алюминий, отличающийся тем, что, с целью повьпоения производительности резки, он дополнительно содержит железо, при следующем соотношении компонентов, вес.%: Алюминий11,1-13,5 Железо .25,9-37,5 ГрафитОстальное Источники информации, принятые во внимание при экспертизе 1. Патент Японии № 52-29696, кл. 12 В 5, 1977. 2.- Заявка Японии N 49-46466, кл. 12 В 52, 1974 (прототип).

Авторы

Даты

1981-12-15—Публикация

1980-01-11—Подача