t

Изобретение относится к машиностроению, а именно к механической упрочняющекалибрующей обработке.

Известен способ упрочнения поверхностей тел вращения, при котором инструменту, установленному эксцентрично оси детали, сообщают вращательное движение 1.

Недостатками этого способа упрочнения являются меньшая степень увеличения уста лостной прочности деталей и трудность обработки отверстий относительно большого диаметра ( мм).

Целью изобретения является повышение точности обработки тел вращения, как наружных, так и внутренних, в том числе у неподвижных крупногабаритных деталей упрочнением с обеспечением повышенной усталостной прочности.

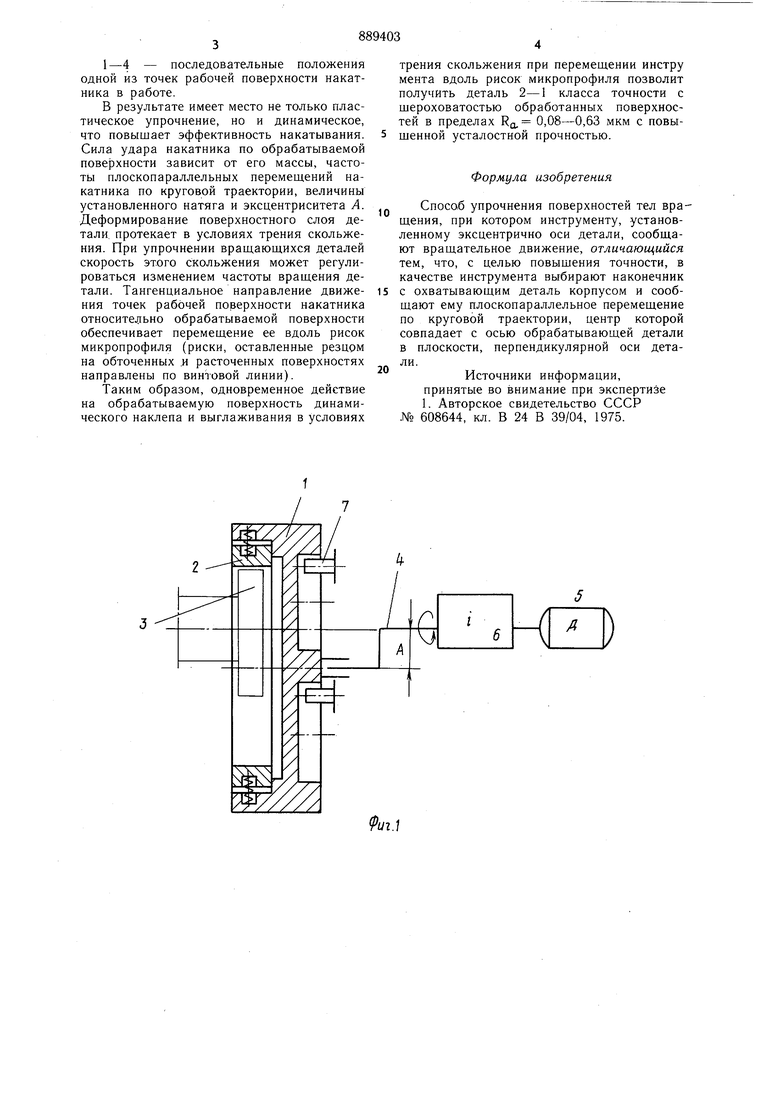

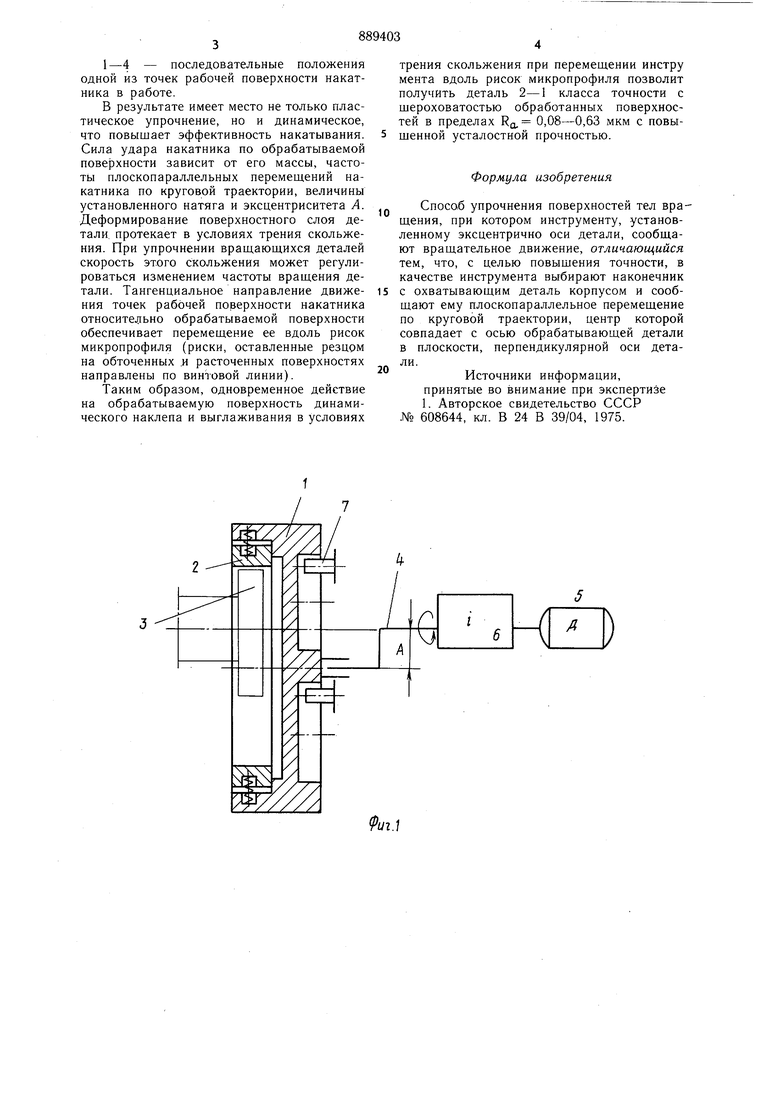

Поставленная цель достигается тем, что в качестве инструмента выбирают наконечник с охватывающим деталь корпусом и сообщают ему плоскопараллельное перемещение по круговой траектории, центр которой совпадает с осью обрабатывающей детали в плоскости, перпендикулярной оси детали.

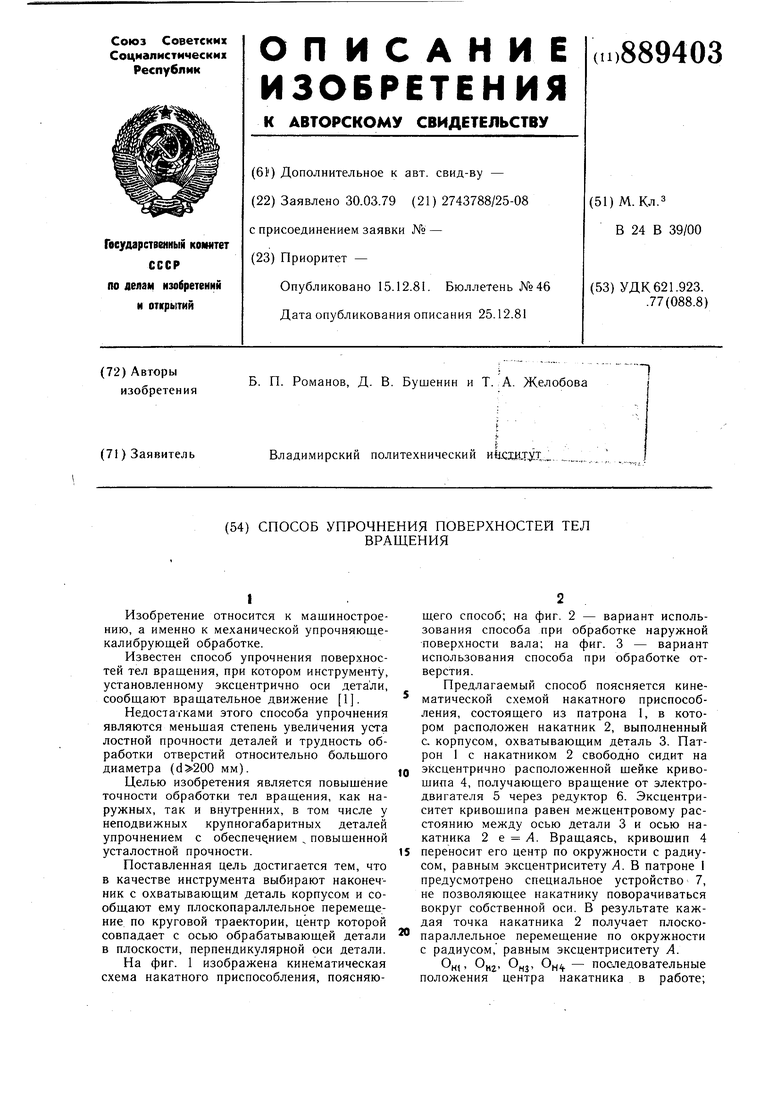

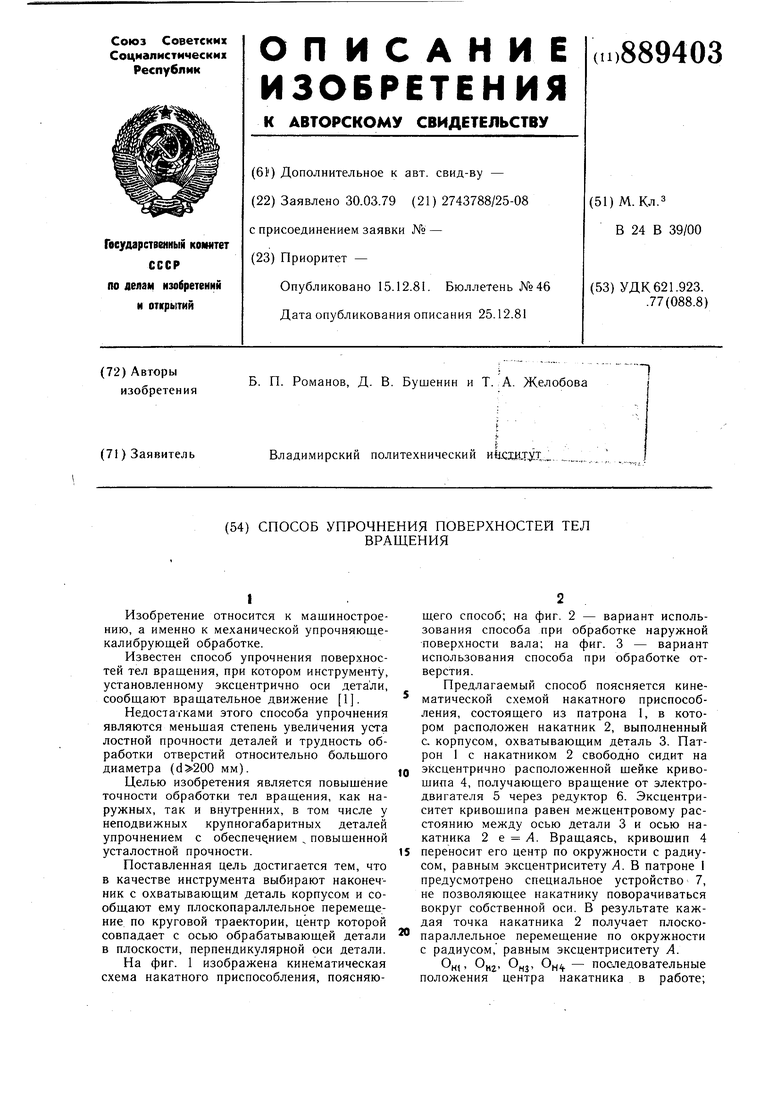

На фиг. 1 изображена кинематическая схема накатного приспособления, поясняющего способ; на фиг. 2 - вариант использования способа при обработке наружной поверхности вала; на фиг. 3 - вариант использования способа при обработке отверстия.

Предлагаемый способ поясняется кинематической схемой накатного приспособления, состоящего из патрона 1, в котором расположен накатник 2, выполненный с. корпусом, охватывающим деталь 3. Патрон 1 с накатником 2 свободно сидит на эксцентрично расположенной шейке кривоtoшипа 4, получающего вращение от электродвигателя 5 через редуктор 6. Эксцентриситет кривошипа равен межцентровому расстоянию между осью детали 3 и осью накатника 2 е А. Вращаясь, кривошип 4

IS переносит его центр по окружности с радиусом, равным эксцентриситету А. В патроне 1 предусмотрено специальное устройство 7, не позволяющее накатнику поворачиваться вокруг собственной оси. В результате каждая точка накатника 2 получает плоско20параллельное перемещение по окружности с радиусом, равным эксцентриситету А.

OK,, О, , Оц - последовательные положения центра накатника в работе;

1-4 - последовательные положения одной из точек рабочей поверхности накатника в работе.

В результате имеет место не только пластическое упрочнение, но и динамическое, что повышает эффективность накатывания. Сила удара накатника по обрабатываемой поверхности зависит от его массы, частоты плоскопараллельных перемещений накатника по круговой траектории, величины установленного натяга и эксцентриситета А. Деформирование поверхностного слоя детали протекает в условиях трения скольжения. При упрочнении вращающихся деталей скорость этого скольжения может регулироваться изменением частоты вращения детали. Тангенциальное направление движения точек рабочей поверхности накатника относительно обрабатываемой поверхности обеспечивает перемещение ее вдоль рисок микропрофиля (риски, оставленные резцом на обточенных .и расточенных поверхностях направлены по винтовой линии).

Таким образом, одновременное действие на обрабатываемую поверхность динамического наклепа и выглаживания в условиях

трения скольжения при перемещении инстру мента вдоль рисок микропрофиля позволит получить деталь 2-1 класса точности с шероховатостью обработанных поверхностей в пределах RQ. 0,08-0,63 мкм с повышенной усталостной прочностью.

Формула изобретения

Способ упрочнения поверхностей тел вращения, при котором инструменту, установленному эксцентрично оси детали, сообщают вращательное движение, отличающийся тем, что, с целью повышения точности, в качестве инструмента выбирают наконечник с охватывающим деталь корпусом и сообщают ему плоскопараллельное перемещение по круговой траектории, центр которой совпадает с осью обрабатывающей детали в плоскости, перпендикулярной оси детали.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР .№ 608644, кл. В 24 В 39/04, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для упрочняюще-чистовой обработки поверхностей | 1975 |

|

SU657981A1 |

| Устройство для обработки оптических деталей | 1990 |

|

SU1816659A1 |

| Устройство для обработки наружных и внутренних поверхностей деталей многоугольной формы | 1974 |

|

SU707512A3 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 2006 |

|

RU2325259C2 |

| Способ обработки плоских поверхностей и устройство для его осуществления | 1987 |

|

SU1541034A1 |

| Станок для обработки зубчатых колес | 1988 |

|

SU1570828A1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 1998 |

|

RU2150367C1 |

| Способ формообразования асферических поверхностей крупногабаритных оптических деталей и устройство для его реализации | 2015 |

|

RU2609610C1 |

| Способ формообразования торических поверхностей оптических деталей | 2017 |

|

RU2680328C2 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕГО ШЛИФОХОНИНГОВАНИЯ ОТВЕРСТИЙ | 2004 |

|

RU2266804C1 |

Авторы

Даты

1981-12-15—Публикация

1979-03-30—Подача