вращения детали вокруг ее оси на число граней многоугольного профиля 4. Это устройство позволяет обработку на одном станке И наружных и внутренних поверхностей, креме того, в этом устройстве не йоэникает больших динамических нагрузок в кинематических цепях вследствие того, что два прямолинейных движения заменены двумя враадательньми, причем эти два движения приложены к детали, а не к массивной шлифовальной бабке.

Однако это устройство не обеспечивает независимости профиля обработанной детали от диаметра шлифовального круга.

Целью изобретения является повышение точности обработки путем ислючения зарезания профиля из-за приенения шлифовальных кругов различных диаметров.

Это достигается тем, что предложенное устройство снабжено корректирующим механизмом для периодического изменения соотношения угловых ско- , ростей привода вращения детали вокруг ее оси и привода поступательноо перетлещения оси детали по кругоой траектории.

Другими отличиями устройства являются конкретные конструктивные выполнения отдельных частей и элементов устройства.

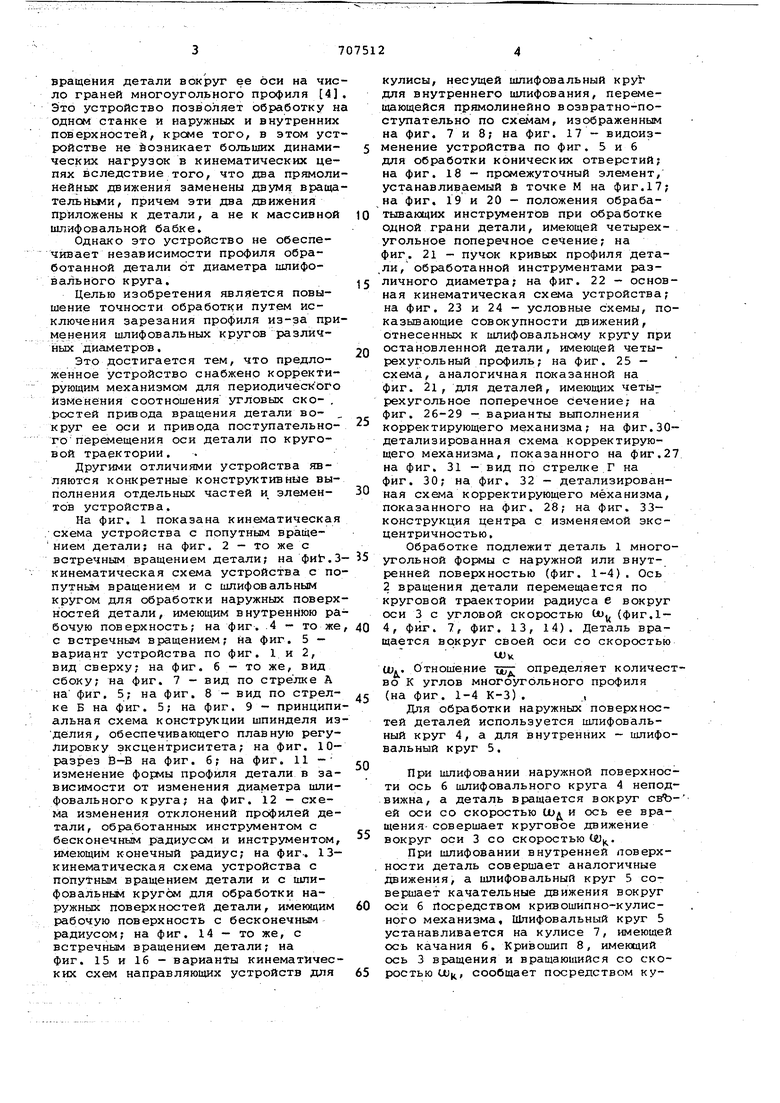

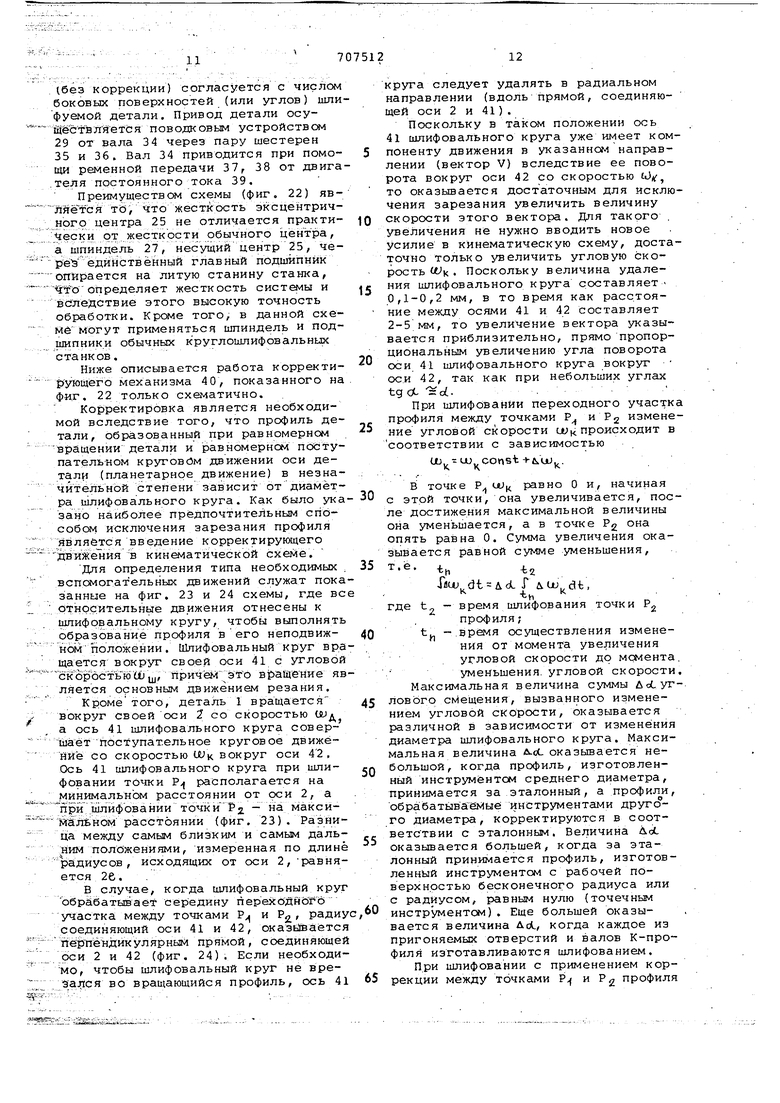

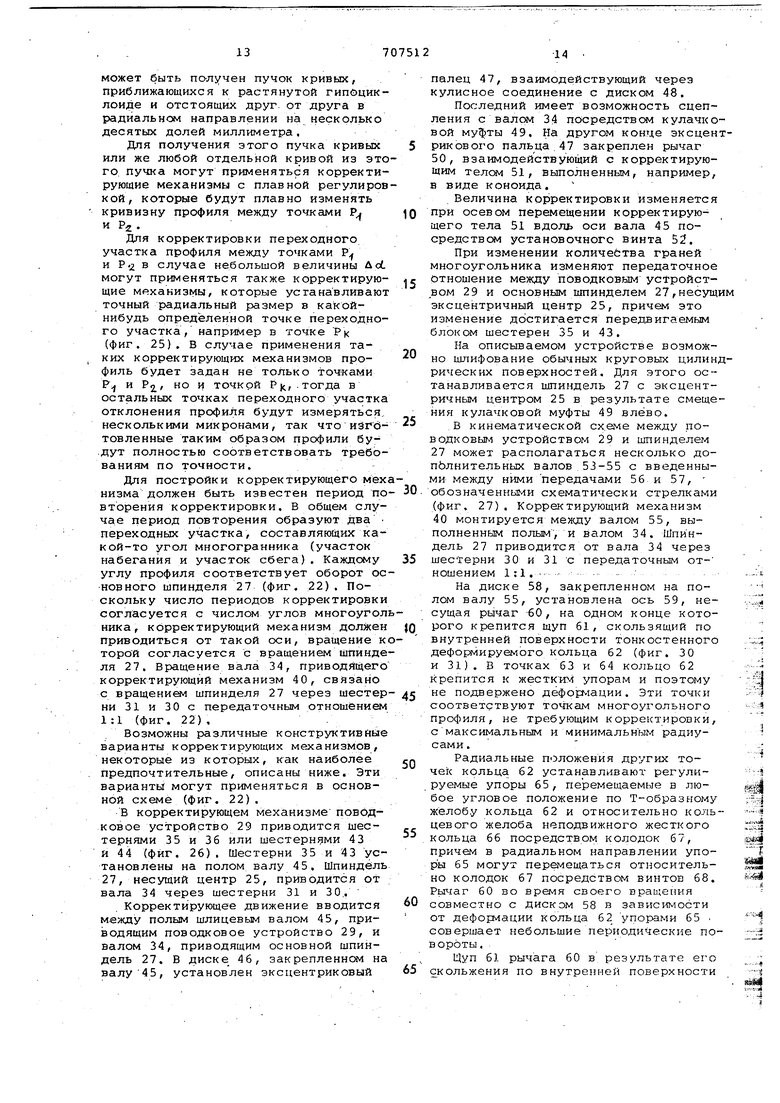

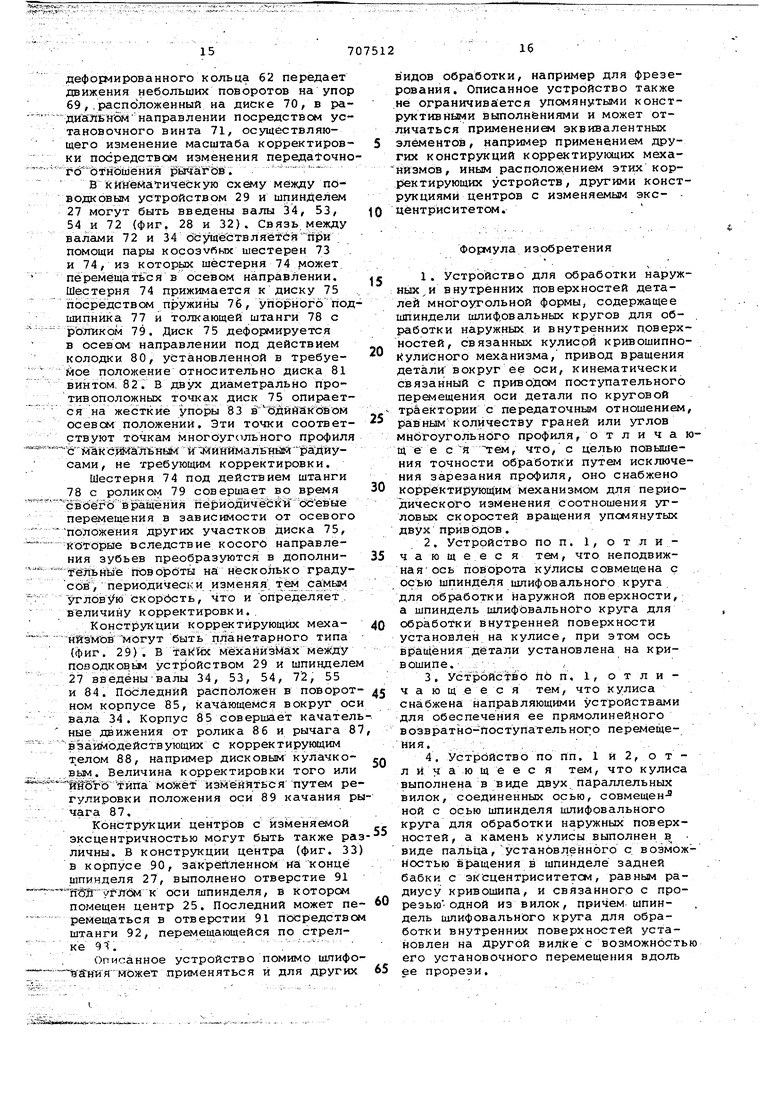

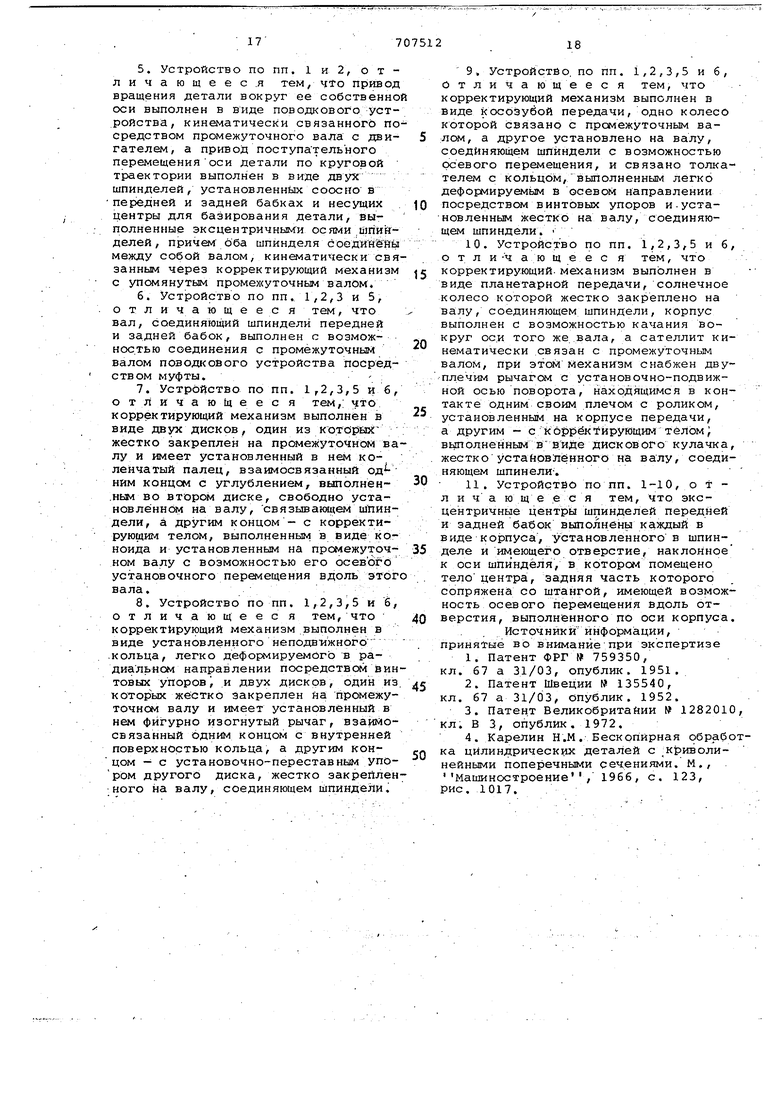

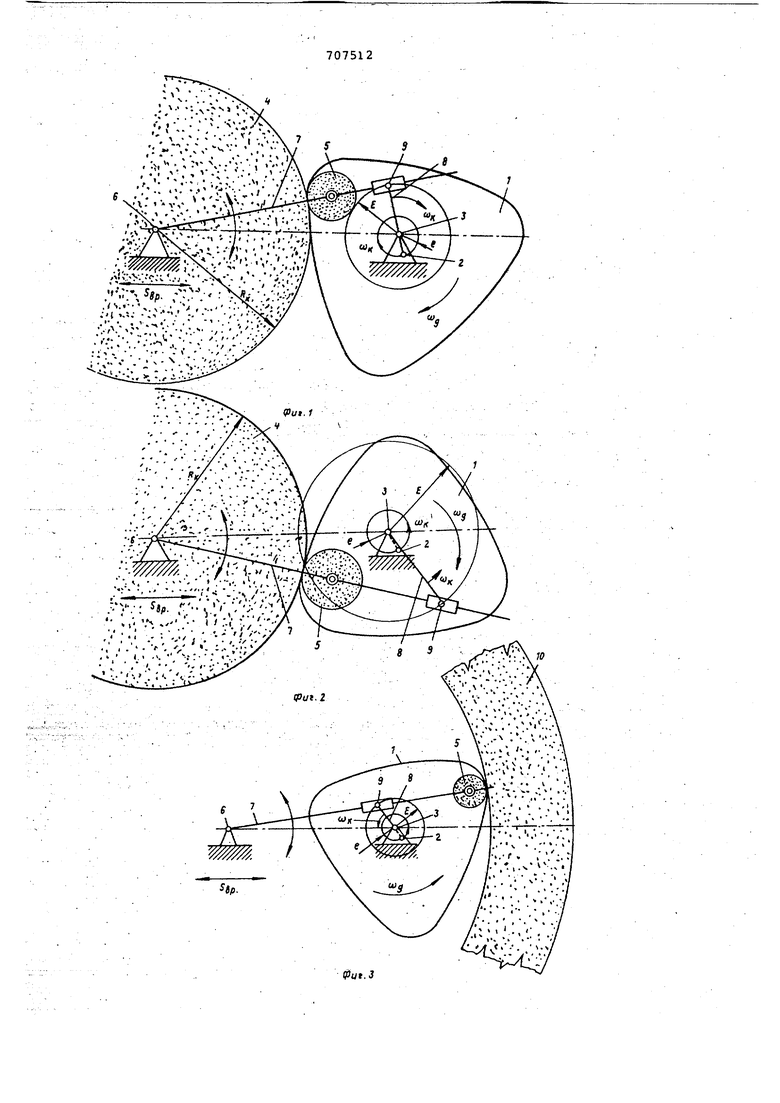

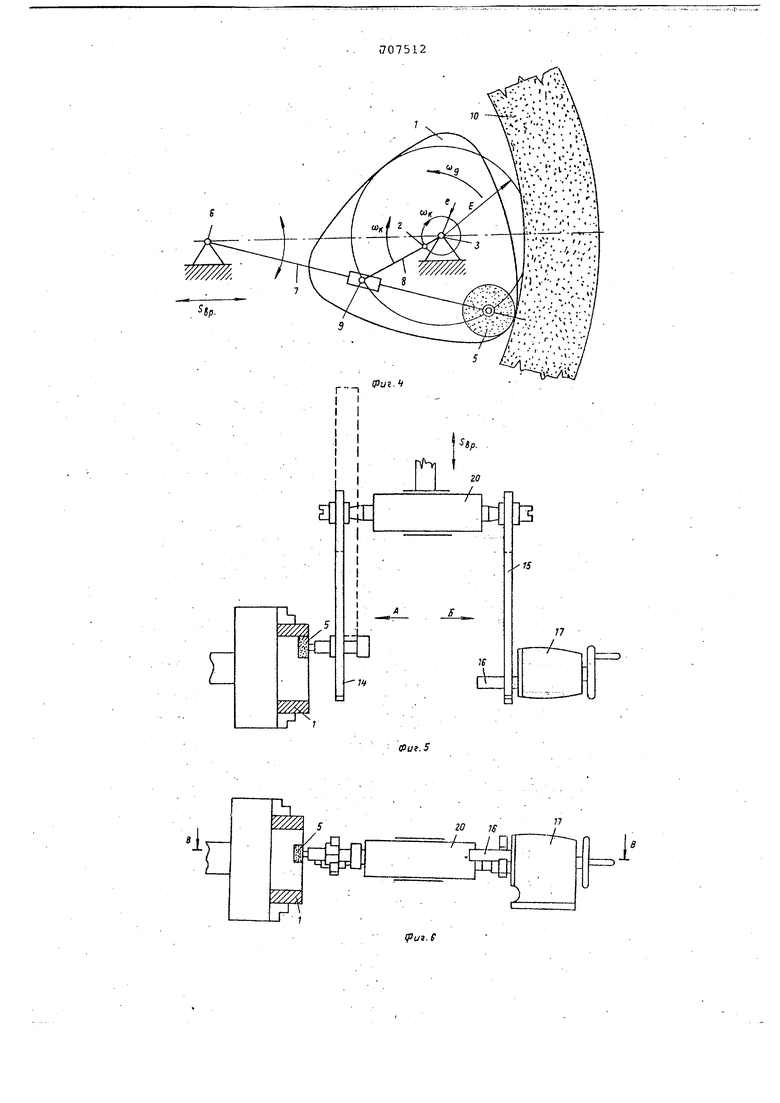

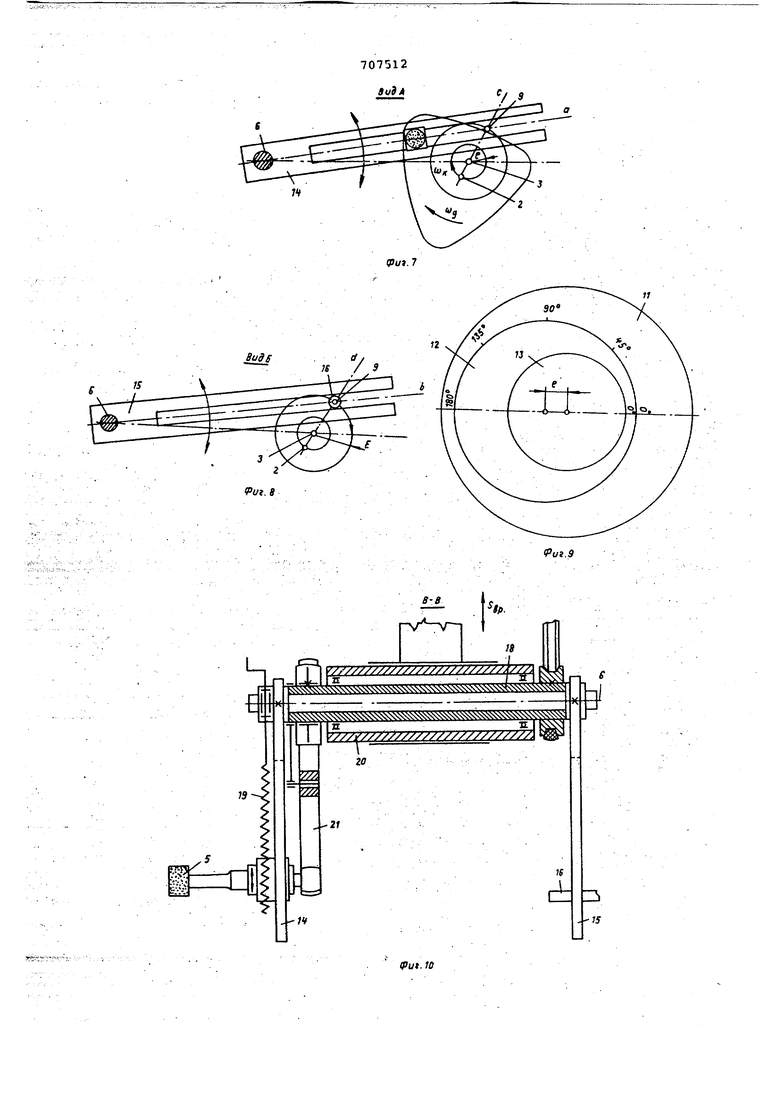

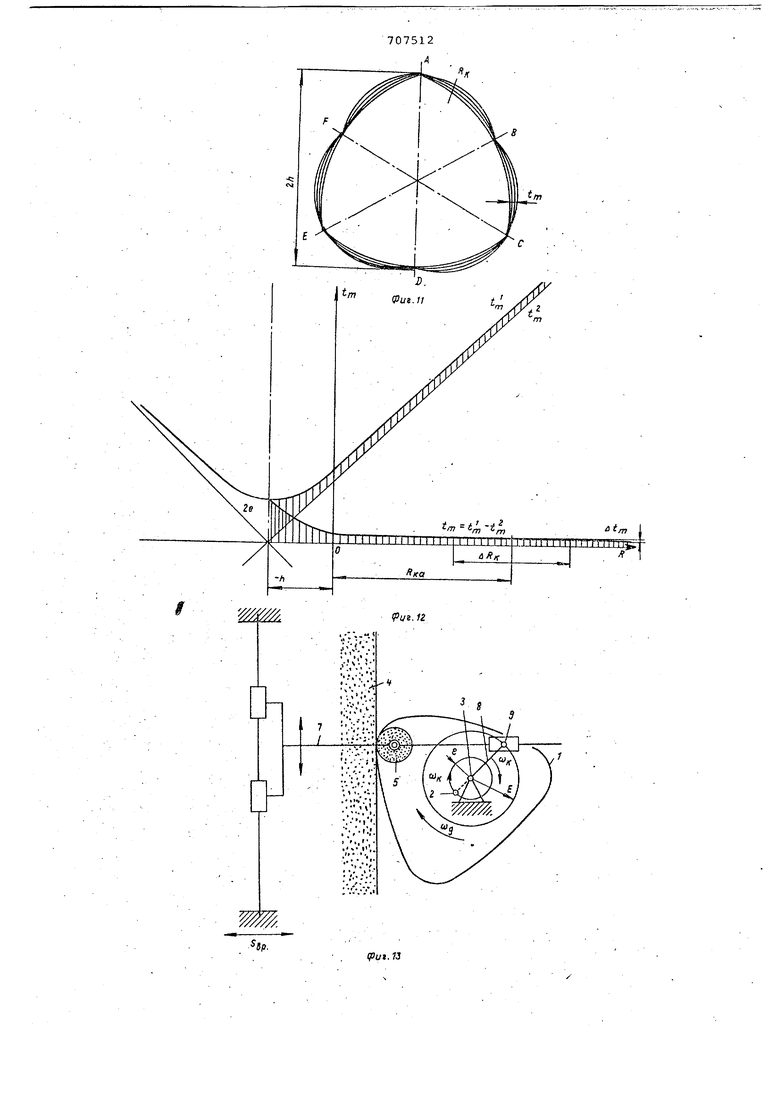

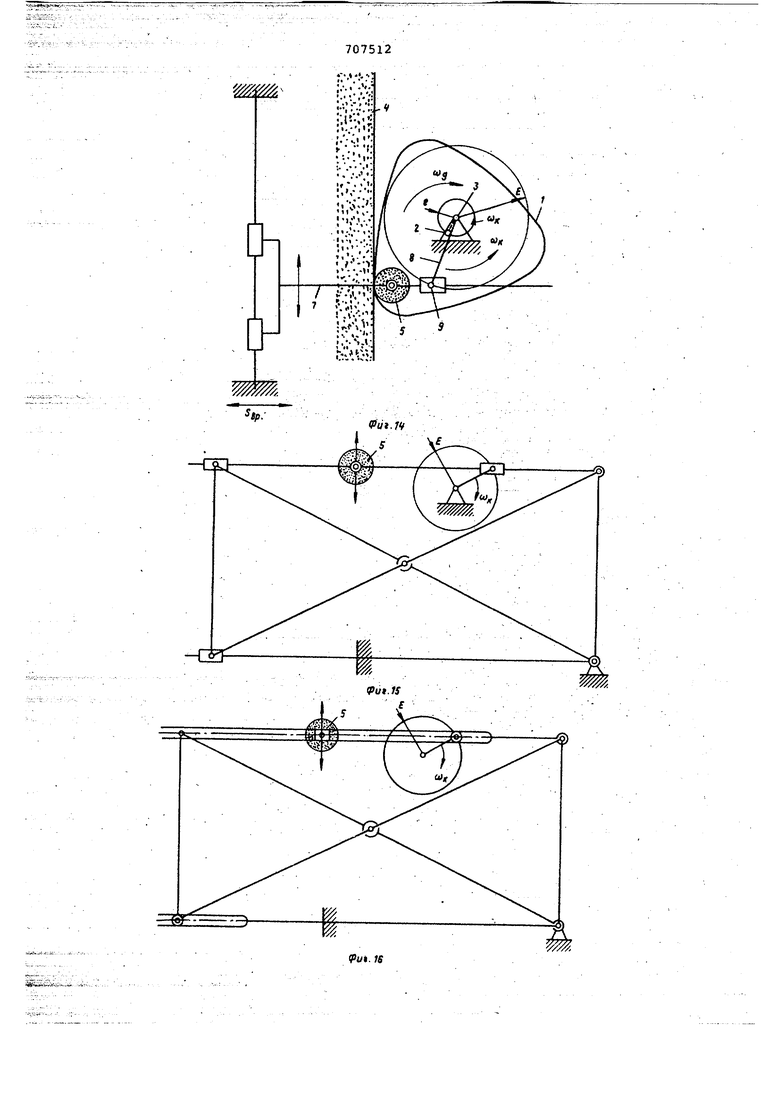

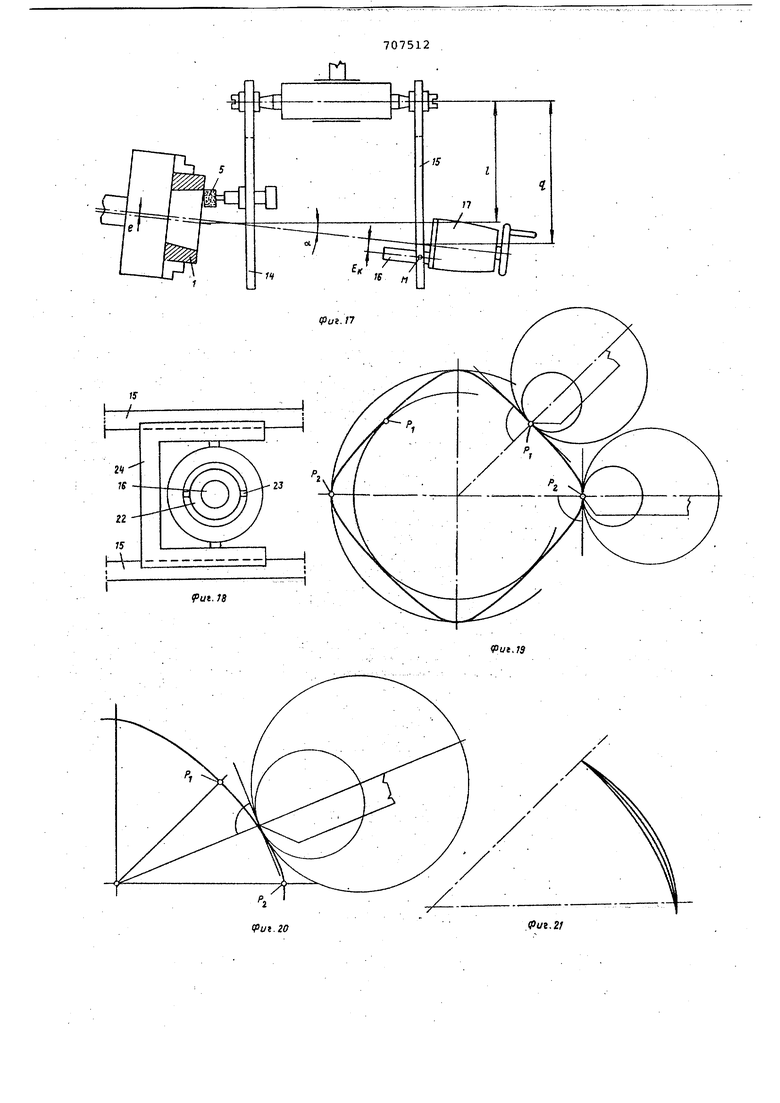

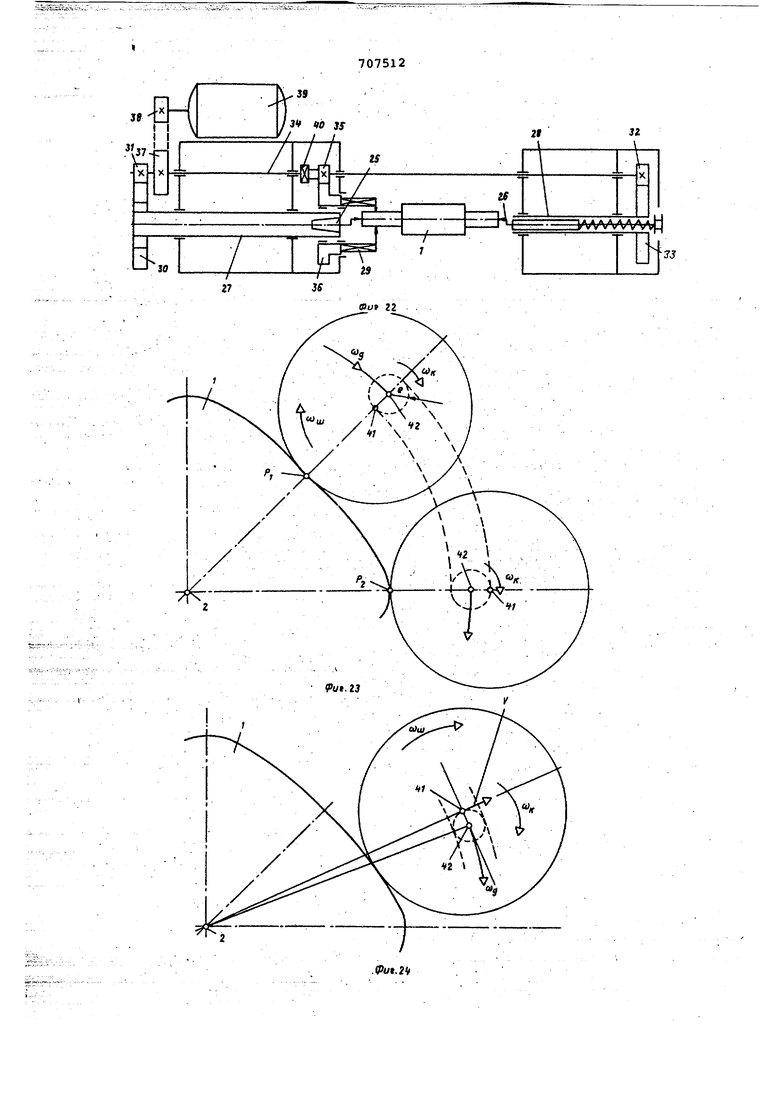

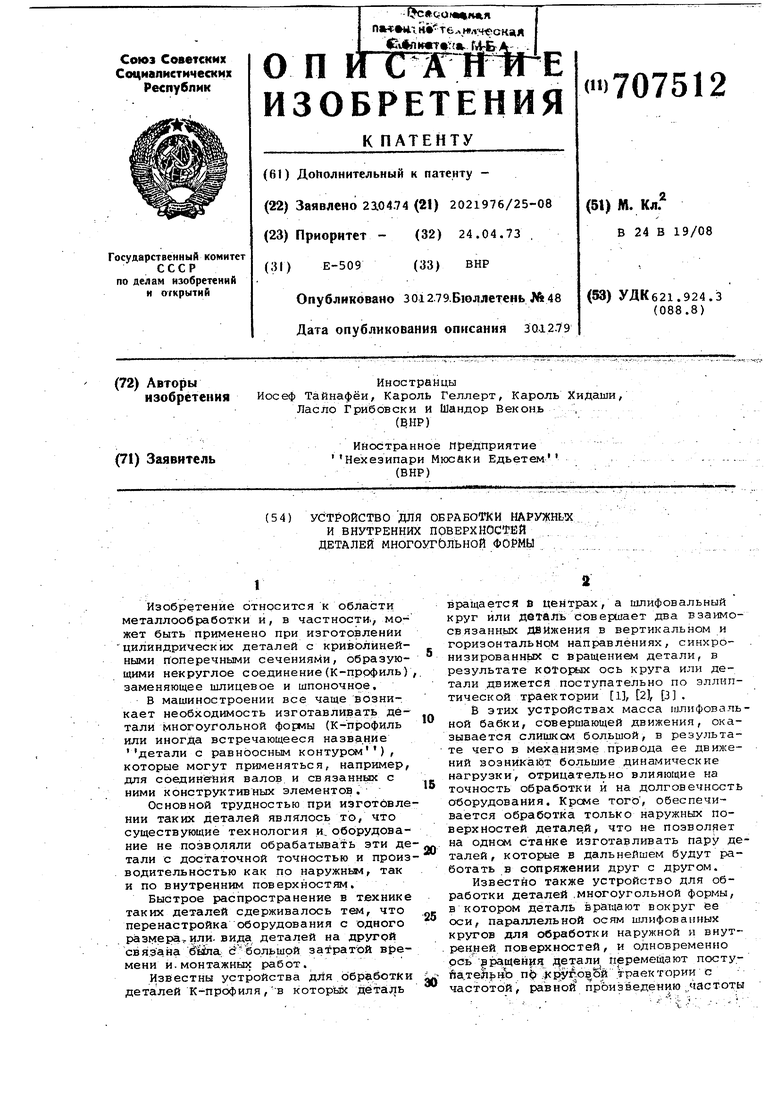

На фиг. 1 показана кинематическая схема устройства с попутным враЩением детали; на фиг. 2 - то же с встречным вращением детали; на фиЬ.З- кинематическая схема устройства с попутньм вращением и с шлифовальным кругом для обработки наружных поверхностей детали, имеющим внутреннюю рабочую поверхность; на фиг. .4 - то же, с встречным вращением; на фиг. 5 - вариант устройства по фиг. 1 и 2, вид сверху; на фиг. б - то же, вид сбоку; на фиг. 7 - вид по стрелке А на фиг. 5; на фиг. 8 - вид по стрелке Б на фиг. 5; на фиг, 9 - принципиальная схема конструкции шпинделя изделия обеспечивающего плавную регулировку эксцентриситета; на фиг. 10разрез В-В на фиг. 6; на фиг. 11 - изменение формы профиля детали в зависимости от изменения диаметра шлифовального круга; на фиг. 12 - схема изменения отклонений профилей детали, обработанных инструментом с бесконечным радиусом и инструментом, имеющим конечный радиус; на фиг-. 13- кинематическая схема устройства с попутным вращением детали и с шлифовальным кругом для обработки наружных поверхностей детали, имеющим рабочую поверхность с бесконечным радиусом; на фиг. 14 - то же, с встречным вращении детали; на фиг. 15 и 16 - варианты кинематических схем направляющих устройств для

кулисы, несущей шлифовальный для внутреннего шлифования, перемещающейся прямолинейно возвратно-поступательно по схемам, изображенным на фиг. 7 и 8; на фиг. 17 - видоизменение устройства по фиг. 5 и 6 для обработки конических отверстий; на фиг. 18 - промежуточный элемент, устанавливаемый в точке М на фиг.17; на фиг. 19 и 20 - положения обрабатывающих инструментов при обработке одной грани детали, имеющей четырехугольное поперечное сечение; на фиг. 21 - пучок кривьЕХ профиля дета,ли, обработанной инструментами различного диаметра; на фиг. 22 - основная кинематическая схема устройства; на фиг. 23 и 24 - условные схемы, показывающие совокупности движений, отнесенных к шлифовальному кругу при остановленной детали, имеющей четырехугольный профиль; на фиг. 25 - схема, аналогичная показанной на фиг. 2l, для деталей, имеющих четы7 рехугольное поперечное сечение; на фиг. 26-29 - варианты выполнения корректирующего механизма; на фиг.30детализированная схема корректирующего механизма, показанного на фиг.27 на фиг. 31 - вид по стрелке Г на фиг. 30; на фиг. 32 - детализированная схема корректирующего механизма, показанного на фиг. 28; на фиг. 33конструкция центра с изменяемой эксцентричностью ,

Обработке подлежит деталь 1 многоугольной формы с наружной или внутренней поверхностью (фиг. 1-4). Ось 2 вращения детали перемещается по круговой траектории радиуса е вокруг оси 3 с угловой скоростью U (фиг.14, фиг. 7, фиг. 13, 14). Деталь вращается вокруг своей оси со скоростью

UUk

ЧОд. Отношение ТлТ определяет количество К углов многоугольного профиля (на фиг. 1-4 К-3).,

Для обработки наружных поверхностей деталей используется шлифовальный круг 4, а для внутренних - шлифовальный круг 5.

При шлифовании наружной поверхности ось 6 шлифовального круга 4 неподвижна, а деталь вращается вокруг свЪей оси со скоростью Uj и ось ее вращения- совершает круговое движение вокруг оси 3 со скоростью tW|.

При шлифовании внутренней поверхности деталь совершает аналогичные движения, а шлифовальный круг 5 совершает качательные движения вокруг оси б Посредством кривошипно-кулисного механизма. Шлифовальный круг 5 устанавливается на кулисе 7, имеющей ось качания б. Кривошип 8, имеющий ось 3 вращения и вращающийся со скоростью и)ц, сообщает посредством ку

лисного камня 9 качательные движения кулисе 7,

( Длина Е кривошипа 8 равна (К - 1 ) (фиг. 1). Ось 2 вращения детали расположена на продолжении кривошипа 8 .

Шпиндель шлифовального.круга 5 смонтирован на кулисе 7 с возможностью его установочного перемещения вдоль кулисы.

Вариант схемы обработки (фиг. 2 ) принципиально аналогичен описанному, однако направление кругового движения оси 2 детали 1 вокруг оси 3 противоположно направлению вращения детали вокруг ее оси 2, т.е. угловые скорости Юд и ииц. имеют противополрж,ные направления. Кроме того, длина Е кривошипа 8 равна (К + 1)е , а ось 2 вращения детали расположена на криBoumne 8 (фиг. 2).

Вариант схемы обработки (фиг. 3) характеризуется тем, что направления угловых скоростей Шд и ш одинаковы и наружная поверхность детали 1 обрабатывается шлифовальным кругом 10 с внутренней рабочей поверхности, охватывающей деталь 1. Кривошипно-кулисный механизм привода качательного движения шлифовального круга 5 для обработки внутренних поверхностей имеет в этом случае следующие параметры: длина кривошипа равна (К - 1)е ось 2, вращения детали расположена на кривошипе 8 по отношению к кулисному камню 9 по другую сторону относительно оси 3 поворота кривошипа, а ось качания кулисы 7 совмещена с осью вращения шлифовального круга 10.

Направления угловых скоростей и и u) (фиг. 4) противоположны, длина кривошипа 8 равна (К + 1)6 , а ось 2 расположена на кривошипе 8 отнрЬительно оси 3 его вращения по ту же сторону, что и камень 9 кулисы 7,

т,е., :Ось 2 и камень 9.вращаются в одинаковойфаэе.:

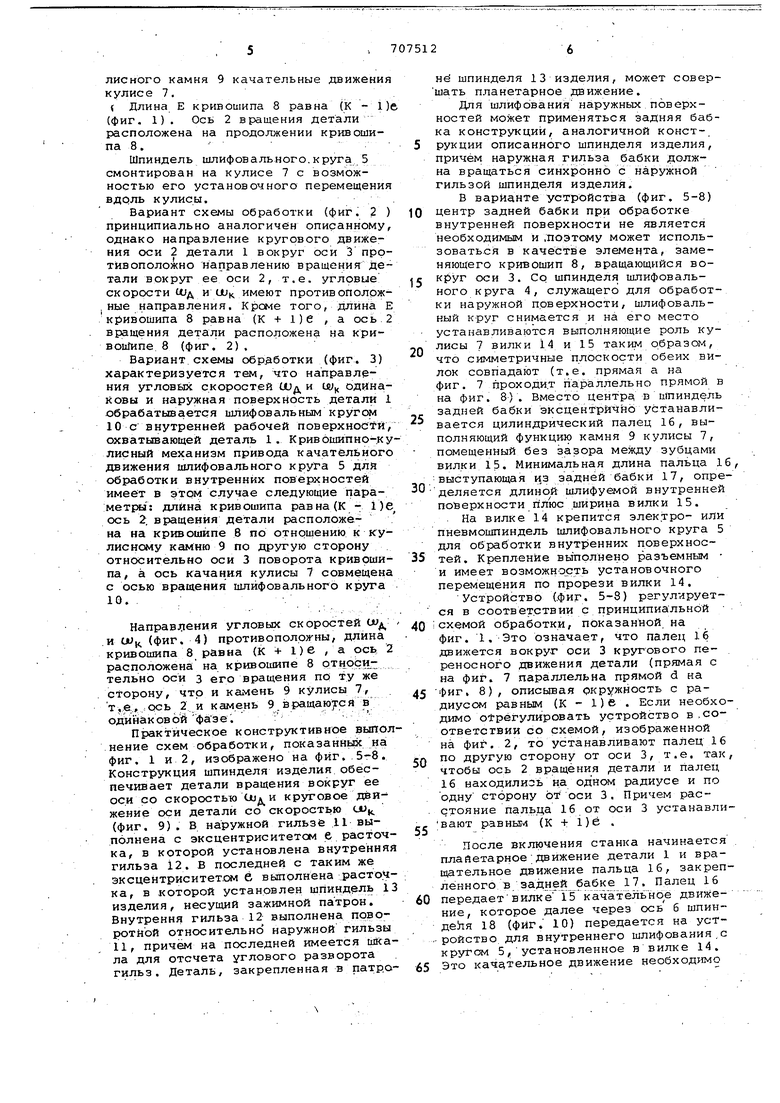

Практическое конструктивное выполнение схем обработки, показанных на фиг. 1 и 2, изображено на фиг.-5-8. Конструкция шпинделя изделия обеспечивает детали вращения вокруг ее оси со скоростью Скд и круговое движение оси детали со скоростью uU)t (фиг. 9). В наружной гильзе 11 выполнена с эксцентриситетом е расточка, в которой установлена внутренняя гильза 12. В последней с таким же эксцентриситет.ом ё выполнена расточка, в которой установлен шпиндель 13 изделия, несущий зажимной патрон.

Внутрення гильза 12 выполнена поворотЯой относительно наружной гильзы 11, причём на последней имеется шКала для отсчета углового разворота гильз. Деталь, закрепленная в патроне шпинделя 13 изделия, может совершать планетарное движение.

Для шлифования наружньк поверхностей может применяться задняя бабка конструкций, аналогичной конструкции описанного шпинделя изделия, причём наружная гильза бабки должна вращаться синхронно с наружной ГИЛЬЗОЙ шпинделя изделий.

В варианте устройства (фиг. 5-8) центр задней бабки при обработке внутренней поверхности не является необходимым и .поэтому может использоваться в качестве элемента, заменяющего кривошип 8, вращающийся воKf yr оси 3. Со шпинделя шлифовального круга 4, служащего для обработки наружной поверхности, шлифовальный круг снимается и на его место устанавливаются выполняющие роль кулисы 7 вилки 14 и 15 таким образом, что симметричные плоскости обеих вилок совпадают (т.е. прямая а на фиг. 7 проходит параллельно прямой в на фиг. 8). Вместо центра в шпиндель задней бабки зксцентрй нб устайавливается цилиндрический палец 16, выполняющий функцито камня 9 кулисы 7, помещенный без зазора между зубцами вилки 15. Минимальная длина пальца 1 выступающая цз задней бабки 17, определяется длиной шлифуемой внутренней поверхности йлюс ширина вилки 15.

На вилке 14 крепится электро- или пневмошпиндель шлифовального круга 5 для обработки внутренних поверхностей. Крепление вь1полнено разъемным и имеет возможность установочного перемещения по прорези вилки 14.

Устройство {.фиг. 5-8) рагул-лруется в соответствии,с.принципиальной схемой обработки, показанной на фиг. 1. Это означает, что палец 16 движется вокруг оси 3 кругового переносного движения детали (прямая с на фиг. 7 параллельна прямой d на фиг, 8), описывая окружность с радиусом равным (К - 1)е . Если необходимо отрегулировать устройство в.соответствии со схемой, изображенной на фиг. 2, то устанавливают палец 16 по другую сторону от оси 3, т.е. так чтобы ось 2 вращения детали и палец 16 находились на одном радиусе и по одну сторону от оси 3, Причем расстояние пальца 16 от оси 3 устанавли;вают равны. (К + 1)ё .

После включения станка начинается планетарное;движение детали 1 и вращательное движение пальца 16, закрепленного, в задней бабке 17. Палец 16 передает вилке 15 качатёльное движение, которое далее через ось 6 шпиндеМя 18 (фиг. 10) передается на устройство для внутреннего шлифования.с кругом 5, установленное в вилке 14. Это карательное движение необходимо для совпадения К-пррфилёй отверстия и вала-. Подача на врезание и продольная подача осуществляются известньми методами. Причем подача на врезание Sgp осуществляется перемещением оси вращения шлифовального круга 4 или шпинделя 18 устройства для внутреннего шлифования. Описанное кулисное устройство с вилками может применяться для обуществления вариантов способа (фиг. 3 и 4) . Для установки требуемого положения шпинделя шлифовального круга 5 в пазу вилки 14 может применяться винтовое установочное устройство 19 (фиг. 10). В гильзу 20 вместо шпинделя шлифовального круга 4 может уст навливаться шпиндель 18 устройства для внутреннего шлифования/ передаю.щий вращение через ременный привод 21 с натяжным устройством на шпиндель шлифовального круга 5. Описанный выше способ обеспечивае совпадение К-профилей вала и отверстия или наружной и внутренней поверх ности деталей К-профиля, но не обеспечивает независимрсти формы профиля от диаметра инструмента. Однако изме нение формы профиля в зависимости от диаметра инструмента оказывается при описанном способе настолько незначительным, что практически не оказывае влияния на точность получаемого сопряжения. Изменения профилей детали треугол ной формы,,т.е. когда , показаны на фиг. 11. При одном и тем же диаметре профиля и одной эксцентр)йчн6ст точки А, В,С, Д, ЕиГ могут принад лежать различным профилям. С увеличе нием диаметра шлифовального круга или его радиуса Кц пропорционально увеличивается зарезание профиля шлифовальным кругом и поэтому кривая профиля смещается внутрь. Максимальная разница нормаль ном направлении между профилями, обработанными с помощью инструмента с бесконечным радиусом и с помощью инс румента с конечным радиусом R, изме няется в случае детали треугольной формы в соответствии со схемой, пока занной на фиг. 12, где даны следующи обозначения: е- эксцентричность; h - половина расстояния А Д, показанного на фиг.И tL -. равносторонняя гипербола; t,- ее acимптoты; t - разница ординат между t и t функция ) в случае рказьюается плоской и вследствие это го изменение uR i в районе приводит лишь к небольшому изменению Aty,. Вследствие этого, например, при шлифовальном круге с радиусом мм даже пришлифовании детали диаметром IOO мм уменьшение радиуса шлифовального круга на 7 мм вызывает отклонение профиля только на 1 мк, а при шлифовании детали с поперечным сечением четырехугольной формы с меньшим диаметром происходит еще меньшее отклонение. Воспроизведение деталей К-профиля взамен изготовленных после определенного периода работы является важным процессом, который выполняется легко тогда,когда новая деталь изготавливается шлифовальным кругом того же радиуса, которым была изготовлена и первоначальная деталь,или внутренняя поверхность отверстия новой детали обрабатывается с помощью шлифовального круга, установленного на таком же расстоянии от оси 6 поворота кулисы 7, на котором он был установлен при обработке первоначальной детали. Для облегчения настройки оборудования величина R может быть маркирована на наружных поверхностях деталей, а расстояние от оси шлифовального круга для внутреннего шлифования до оси б поворота кулисы 7 может маркировано на обработанной внутренней поверхности полностью изношенной детали четырехугольной формы. В случае, если эти величины на маркировках прочесть невозможно, они могут быть быстро определены путем измерений. Изменение формы профиля в зависимости от диаметра шлифовального круга может устраняться применением шлифовальных кругов одного и того же диаметра или изменяющихся только в очень узких пределах. Это изменение может устраняться при применении алмазного инструмента или шлифовальных кругов с бесконечны радиусом. Схемы устройства (фиг. 1 и 3) применительно к обработке инструментом с R) 00 показаны на фиг. 13 и 14 . Изменения заключаются только в том, что кулиса 7, несущая круг для внутреннего шлифования, совершает качательное движение (фиг, 1-4) и прямолинейное поступательное движение (фиг.. 13 и 14)., Для кулисы 7 могут быть использованы в этомслучае обычные направляющие устройства, например, типа ласточкина хвоста. Другими вариантами : направляющих устройств для кулисы 7 могут-быть варианты конструктивного исполнения, изображенные на фиг, 15 и 16, причем в последнем случае изображен вариант с вилками. Следует иметь в виду, что небольшое качательное (фиг. 1-4) илинебольшое прямолинейное поступательное (фиг. 13-16) движение кулисы 7, несущей круг для внутреннего шлифования, не является необходимым для обработки участков вокруг угловых точек К-профиля, а используются для ириведения в соответствие профилей валов и отверстий. Предложенным устройством возможн обработка также наружных и внутренних поверхностей деталей К-профиля с небольшим углом об конусности. В этом случае варианты конструктивног исполнения устройства в соответстви с фиг. 5-8 преобразуются в соответс вии с фиг. 17, Этот вариант от;личае ся от указанных тем, что эксцентриситет установки пальца 16 не равен а определяется из соотношения Е Е -3-, а также тем, что в мес те взаимодействия пальца 16 с вилкой 15, показанном на фиг. 17 М, должен быть применен промежуточный, элемент (фиг. 18), обеспечивающий получение любого углового положения качающихся и вра1цаюй1ихся деталей от носительно друг друга, В этом элементе колъцо 22, сопряженное с паль цем 16, может благодаря двум парам цапф 23 и салазкам 24 занимать любое положение относительно вилки 15 Вариант устройства для RK оо (фиг. 13 и 14) также пригоден для изготовления конических деталей, дл чего достаточно придать столу с деталью соответствующий угол наклона. Высокая точность при обработке на ружных и внутренних поверхностей может быть достигнута благодаря тому, что участки гипоциклоидного Профиля детали, имеющие небольшую кривизну, обрабатываются шлифованием без зарезания или с минимальным зарезаниём как .если бы деталь обрабатывалась точечным инструментом, наприме; токарнйм резцом. Для этого вводится корректировка равномерного вращения Детали вокруг своей оси и корректировка равномерного поступательного движения оси детали по круговой трае тории. Благодаря этим корректировкам получающиеся при обработке профили н зависят от диаметра шлифовального крута, Если деталь четырехугольной форс-ты (фиг. 19), то профиль детали в точкак с минимальным и максимальньам; радиусами кривизны, соответст:Бующих точкам касания профиля сописанной и вписанной окружностями, не зависит от диаметра шлифовального круга пото му, что в этихточках, например и точках Р и Р, радиусы, проведенные из центра детали, перпендикулярны ка садельным к псофилю и инструмент соприкасается, с деталью в тех же точка Р и Р.;. профиля, будь это резец или шлифовальный круг большого или малого диаметра. На переходном участке, соединяющем точки Р и Pj, касательная располагается неперпендикулярно к радиу су, проведенному в точку касания, в результате чего шлифовальный круг меньшего радиуса снимает меньше материала с предварительно .обработанного на токарном станке профиля, в то время как круг большего радиуса снимает больше материала (фиг. 20). Для детали одного и того же эксцентриситета и диаметра при шлифовании ее кругами различных диаметров на переходном участке будет образовываться целый пучок кривых, отклоняющихся друг от друга на максимальную величину до 0,1 мм (фиг. 21). Искажения профиля могут исключаться благодаря использованию рабочей поверхности шлифовального круга, радиус кривизны которой не изменяется в процессе обработки. Такой поверхностью является, например, торцовая поверхность чашечных шлифовальных кругов. Этим прйемоМ может устраняться зарезаНие или, уменьшение до минимума. Однако на практике использование этого приема встречает трудности, связанные либр с недостатком места для установки круга необходимого диаметра, либо с необходимостью переделки круглошлифовальных станков. Исключить зарезания профиля можно .также путем введения корректирующего движения в кинематической схеме, причем такого движения, которое не затрагивает больших масс станка и не увеличивает напряжений в системе СПИД.. На фиг. 22 представлена кйнематическая схема устрой.ства, обладающая достаточной простотой и жесткостью. Шлифуемая деталь 1 закреплена в центрах 25 и 26. Центр 25 установлен в основном шпинделе 27, а центр 26 посредством скольЗящей шпонки установлен в шциндела 28 и таким образом зафиксирован от поворота отг осительно шпинделя . Удерживающие деталь 1 элементы центров 25 и 26 расположены эксцентрично относительно осей шпинделей 27 и, 28, расположенных на одной линии. Эксцентричность центров регулируется при помощи конструкции, показанной на. фиг. 9, либо центры выполняются с определенной эксцентричностью относите.льно их; хвостовиков. В последнем случае изготавливается несколько пар центров с различной эксцентричнсютью. Деталь1 приводится во вращение посредством поводкового устройства 29 ,которое, передает вращение на ц.§нтры 25 и 26, вращающиеся с одинаковым числом оборотов. Равное число оборотов центр;ов обеспечивается по.средство шестерен 30-33 и вала 34, соединяющего шестёрнИ 31 и 32. Деталь 1 вращается с небольшим числсм оборотов как и эксцентрична центры 25 ,и 26. Отношение числа оборотов детали 1 и центров 25 и 26 , (без коррекции) согласуется с числом боковых поверхностей (или углов) шли фуемой детали. Привод детали осуЩёствляется поводковым устройстве 29 от вала 34 через пару шестерен 35 и 36. Вал 34 приводится при помощи ременной передачи 37, 38 от двига .теля постоянного тока 39. Преимуществом схемы (фиг. 22) яв ляётся тб, Что жестк;ость эксцентричного центра 25 не отличается практиЧески от жесткости обычного цёнтра, а шпиндель 27, несущий центр 25, че р ё э единств ённый глав ный подшипник опирается на литую станину станка, 4i;foопределяет жесткость системы и вследствие этого высокую точность обработки. Кроме того, в данной схемемогут применяться шпиндель и подшипники обычных круглошлифовальных станков. Ниже описывается работа корректирующегО механизма 40, показанного на фиг. 22 только схематично. Корректировка является необходимой вследствие того, что профиль детали, образованный при равномерном вращении детали и равномерном поетупа тельиом круговсЗм движении оси детал15 (планетарное движение) в незначйтельной степени зависит от диаметра шлифовального круга. Как было ука зано наиболее предпочтительным способом исключения зарезания профиля является введение корректирующего двйже ния В кинематической схеме. Для определения типа необходимых , вспомогательных движений служат пока занные на фиг. 23 и 24 схемы, где вс относительные движения отнесены к шлифовальному кругу, чтобы выполнять образование профиля вего неподвижНОМположении. Шлифовальный круг вра щается вокруг своей оси 4l с угловой скоростьюби ц, при ёМэто вращение яв ляется основным движением резания. Крометого, деталь 1 вращается вокруг своей оси 2 со скоростью оид а ось 41 шлифовального круга совершаёт Поступательное круговое движение со скоростью ОУк вокруг оси 42 , Ось 41 шлифовального круга при шлифовании точки Р располагается на ;минимальнем расстоянии от оси 2, а при шлифовании точки Р2 - на максиШлЬном расстоянии (фиг. 23). Разница между самьм близким и самым дальjiHM положениями, измеренная по длине радиусов, исходящих от оси 2, равняется 26. . В случае, когда шлифовальный круг обрабатыззает середину переходног6 участка между точками Р и Pg, радиу соединяющий оси 41 и 42, окаэьйвается пёрпенДикулярным прямой, соединяющей оси 2 и 42 (фиг. 24). Если необходимо, чтобы шлифовальный круг не вре5а11ся во вращающийся профиль, ось 41

f Sil-f assi aiiCi ::..;:круга следует удалять в радиальном направлении (вдоль прямой, соединяющей оси 2 и 41). Поскольку в таком положении ось 41 шлифовального круга уже имеет компоненту движения в указанном направлении (вектор V) вследствие ее поворота вокруг оси 42 со скоростью ( то оказывается достаточным для исключения зарезания увеличить величину скорости этого вектора. Для такого увеличения не нужно вводить новое усилие в кинематическую схему, достаточно только увеличить угловую скорость (t к . Поскольку величина удаления шлифовального круга составляет 0,1-0,2 мм, в то время как расстояние между осями 41 и 42 составляет 2-5 мм, то увеличение вектора указывается приблизительно, прямо пропорциональным увеличению угла поворота оси 41 шлифовального круга вокруг оси 42, так как при небольших углах tgoL -Sot.... При шлифовании переходного участка профиля между точками Р и Pg изменение угловой скорости ( происходит в соответствии с зависимостью OD., - ии const- -&.UJ., . к,IV14 в точке Р (л) равно О и, начиная с этой точки, она увеличивается, после достижения максимальной величины она уменьшается, а в точке Pg она опять равна 0. Сумма увеличения оказывается равной сумме уменьшения, -ИО dt id. Г лш dt, -fcv, X . где t. - время шлифования точки Р, профиля; t время осуществления изменения от момента увеличения угловой скорости до момента, уменьшения, угловой скорости. Максимальная величина суммы ДоСуг-. лового смещения, вызванного изменением угловой скорости, оказывается различной в зависимости от изменения диаметра шлифовального круга. Максимальная величина л-Л. оказывается небольшой, когда профиль, изготовленный инструментом среднего диаметра, принимается за .эталонный, а профили, обрабатьзва ёмыё инструментами друго го диаметра, корректируются в соответствии с эталонным. Величина AoL оказывается большей, когда за эталонный принимается профиль, изготовленный инструментом с рабочей поверхностью бесконечного радиуса или с радиусом, равным нулю (точечные инструментом). Еще большей оказывается величина До1, когда каждое из пригоняемых отверстий и валов К-профиля изготавливаются шлифованием. При шлифовании с применением коррекции между точками Р и Р профиля

может быть получен пучок кривых, приближающихся к растянутой гипоциклоиде и отстоящих друг, от друга в радиальном направлении на несколько десятых долей миллиметра.

Для получения этого пучка кривьк или же любой отдельной кривой из этого пучка могут применяться корректирующие механизмы с плавной регулировкой, которые будут плавно изменять кривизну профиля между точками Р и Рг .

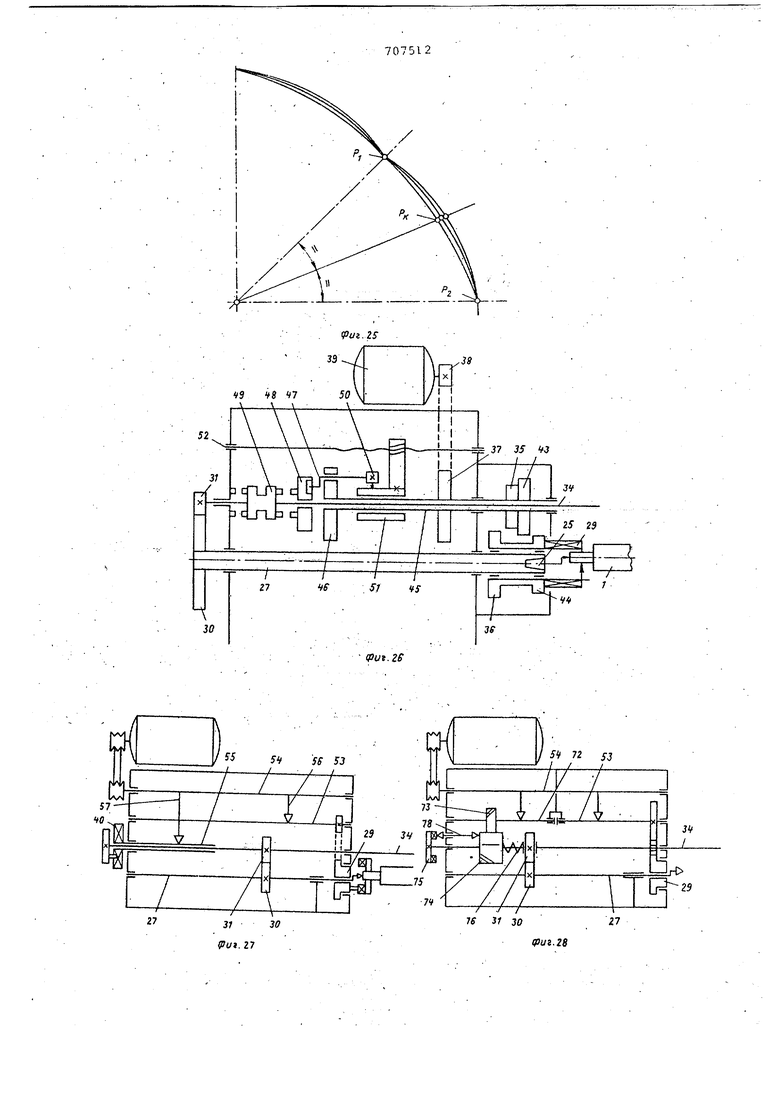

Для корректировки переходного участка профиля между точками Р; и Р.2 в случае небольшой величины До{. могут применяться также корректирующие механизмы, которые устанавливают точный радиальный размер в какойнибудь определенной точке переходного участка, например в точке РК (фиг. 25). В случае применения таких корректирующих механизмов профиль будет задан не только точками Р и Pj, но и точкой P, -тогда в остальных точках переходного участка отклонения профиля будут измеряться, несколькими микронами, так что изготовленные таким образом профили будут полностью соответствовать требованиям по точности.

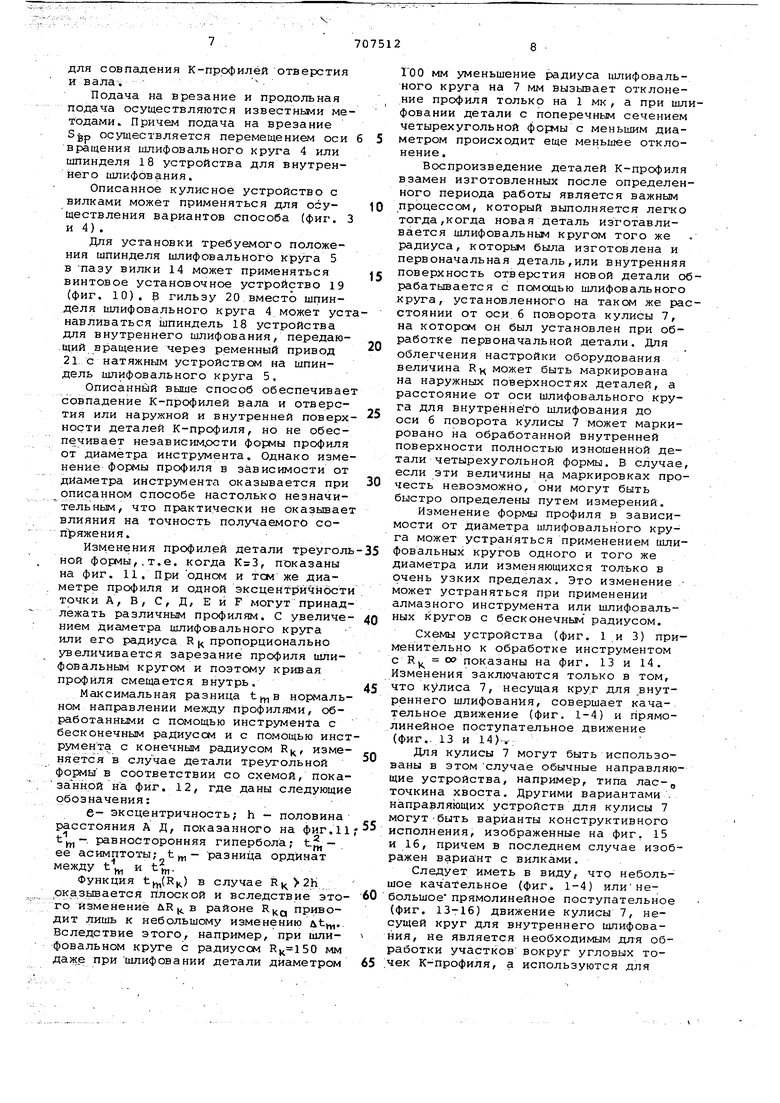

Для постройки корректирующего мехнизма должен быть известен период повторения корректировки. В общем случае период повторения образуют два переходных участка, составляющих какой-то угол многогранника (участок набегания и участок сбега). Каждому углу профиля соответствует оборот основного шпинделя 27 (фиг. 22). Поскольку число периодов корректировки согласуется с числом углов многоуголника, корректирующий механизм должен приводиться от такой оси, вращение кторой согласуется с вращением шпинделя 27. Вращение вала 34, приводящего корректирующий механизм 40, связано с вращениет шпинделя 27 через шестерни 31 и 30 с передаточным отношением 1:1 (фиг. 22).

Возможны различные конструктивнь1е варианты корректирующих механизмов, некоторые из которых, как наиболее предпочтительные, описаны ниже. Эти варианты могут применяться в основной схеме (фиг. 22) .

В корректирующем механизме поводковое устройство 29 приводится шестернями 35 и 36 или шестернями 43 и 44 (фиг. 26). Шестерни 35 и 43 установлены на полом валу 45. Шпиндель 27, несущий центр 25, приводится от вала 34 через шестерни 31 и 30..

Корректирующее движение вводится между полым шлицевым валом 45, приводящим поводковое устройство 29, и валом 34, приводящим основной шпиндель 27. В диске 46, закрепленном на валу45, установлен эксцентриковый

палец 47, взаимодействующий через кулисное соединение с диском 48.

Последний имеет возможность сцепления с валсм 34 посредствен кулачковой 49, На другом конце эксцентрикового пальца 47 закреплен рычаг 50, взаимодействующий с корректирующим телом 51, выполненным, например, в виде коноида.

Величина корректировки изменяется

0 при осевом перемещении корректирующего тела 51 вдоль оси вала 45 посредством установочного винта 52.

При изменении количества граней многоугольника изменяют передаточное отношение между поводковым устройст5вом 29 и основным шпинделем 27,несущим эксцентричный центр 25, причем это изменение достигается передвигаемым блоком шестерен 35 и 43.

На описываемом устройстве возмож0но шлифование обычных круговых цилиндрических поверхностей. Для этого останавливается шпиндель 27 с эксцентричным центром 25 в результате смещения кулачковой муфты 49 влево.

5

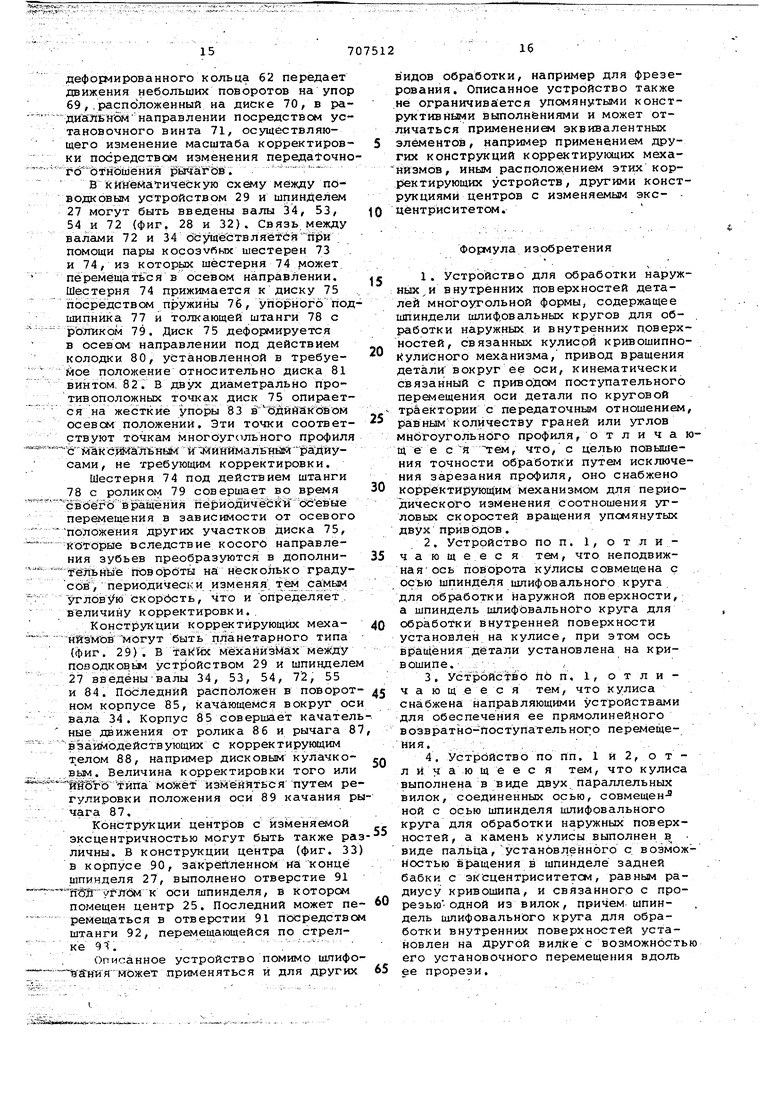

,В кинематической сх.еме между поводковым устройством 29 и шпинделем 27 может располагаться несколько допблнительных валов,53-55 с введенными между ними передачами 56 и 57,

0 обозначенными схематически стрелками (фиг, 27). Корректирующий механизм 40 монтируется меноду валом 55, выполненным полым, и валом 34, Шпиндель 27 приводится от вала 34 через

5 шестерни 30 и 31 с передаточным отношением 1:1, На диске 58, закрепленном на полом валу 55, установлена ось 59, несущая рычаг -60, на одном конце которого крепится щуп 61, скользящий по

О внутренней поверхности тонкостенного деформируемого кольца 62 (фиг, 30 и 31), В точках 63 и 64 кольцо 62 крепится к жестки%1 упорам и поэтому не подвержено деформации. Эти точки

5 соответствуют точкам многоугольного профиля, не требующим корректировки, с максима ль HtJM и минимальным радиусами .

Радиальные ПЭложения других то0чек кольца 62 устанавливают регулируемые упоры 65, перемещаемые в

j бое угловое положение по Т-образному желобу кольца 62 и относительно коль« л цевого желоба неподвижного жесткого

4

5

л .кольца 66 посредством колодок 67, причем в радиальном направлении упошЛ 65 могут перемещаться относительно колодок 67 посредством винтои 68, Рычаг 60 во время своего вращения

0 совместно с диском 58 в зависимости

ч,. от дефор 1ации кольца 62 упорами 65 . совершает небольшие периодические повороты .

Щуп 61 рычага 60 в результате его

5 скольжения по внутренней поверхности деформированного кольца 62 передает движения небольших поворотов на упор 69, .расположенный на диске 70, в ра ди а Л6НОйнаправлении посредством установочного винта 71, осуществляющего изменение масштаба корректировки посредством изменения передаточно га отношеййя рычагбв. - -- ;--- В кинематическую схеиу между поводковым устройством 29 и шпинделем 27 могут быть введены валы 34, 53, 54 и 72 (фиг. 28 и 32). Связь между валами 72 и 34 осуществляете п|)й ; помощи пары KocoavfiHx шестерен 73 . и 74, из которых шестерня 74 может пёремещать ся в осевом напрг влении. Шестерня 74 прижимается к диску 75 посредством пружины 76, упорного под шипника 77 и толкающей штанги 78 с роликом 79. Диск 75 деформируется в осевом направлении под действием колодки 80, установленной в требуейое положение относительно диска 81 винтом. 82. В д№ух диаметрально противоположных точках диск 75 опирает; с я на жесткие упоры 83 в бЙййайов ом осевом положений. Эти точки соответствуют точкам многЬугсшьного профиля 6 1 кеШа:лЁнам; л 1ГНЙЙ радиусами, не требующим корректировки. Шестерня 74 под действием штанги 78 с роликом 79 совершает во время свеёГЙ б ращения пёрйддйч1ёски 3ёёвые перемещения в зависимости от осевого положения других участков диска 75, -котЬрые вследствие косогй направления зубьев преобразуются в дополни тёлънЪае повороты ни несколько градусШ, периодически измёняя, самым угловою скорбеть, ЧТО и определяет., величину корректировки.. Конструкции корректирующих механйзмЪв мйгут быть пМнетарного типа (фиг. 29). В таких механизмах между поводковьм устройством 29 и шпинделе 27 введены-валы 34, 53, 54, 72, 55 и 84. Последний распйложен в поворот ном корпусе 85, качающемся вокруг ос вала 34. Корпус 85 совершает качател ные движения от ролика 86 и рычага 8 взаимодействующих с корректирующим т.елом 88, например дисковым кулачкоBtJM. Величина корректировки того или ШШго тййа мо5кёт измениться путем ре гулировки положения оси 89 качания р чага 87. Конструкции ueHTjpiOB с изменяемой эксцентричностью могут быть также ра личны. В конструкции центра (фиг. 33 в корпусе 90, закрепленном на конце шпинделя 27, выполнено отверстие 91 Нда-углбм к оси шпинделя, в котором помещен центр 25. Последний может пе ремещаться в отверстии 91 посредство штанги 92, перемещающейся по стрел .ке 5Ч.. ---- Описанное устройство помимо шлифо Иэй ния-иожет применяться и для других видов обработки, например для фрезерования. Описанное устройство также .не ограничивается упомянутыми конструктивными выполнениями и может отличаться применением эквивалентных элементов, например применением других конструкций корректиругацих механизмбв, иным расположением этих корректирующих устройств/ другими конструкциями центров с изменяемым эксцентриситетом.. Формула изобретения 1.Устройство для обработки наружных и внутренних поверхностей деталей многоугольной формы, содержащее шпиндели шлифовальных кругов для об- . работки наружных и внутренних поверхностей, связанных кулисой кривошипноКулисного механизма, привод вращения детали вокруг ее оси, кинематически связанный с приводом поступательного перемещения оси детали по круговой тр&ектории с передаточным отношением, равним количеству граней или углов многоугольного профиля, отличающ е е с я Тгем, что, с целью повышения точности обработки путем исключения зарезания профиля, оно снабжено корректирующим механизмом для периодического изменения соотношения угловых скоростей вращения упомянутых двух приводов. 2.Устройство по п. 1, отличающееся тем, что неподвижная ось поворота кулисы совмещена с осью шпинделя шлифовального круга для обработки наружной поверхности, а шпиндель шлифовального круга для обработки внутренней поверхности установлен на кулисе, при этом ось вращения Детали установлена на кривошипе. .: 3.Устрбйст вО ПО п. 1, о т л и ч а ю щ е е с я тем, что кулиса Снабжена направляющими устройствами для обеспечения ее прямолинейного возвратно-Поступательного перемещения. : . 4.Устройство по пп. 1 И 2, о т л и ч а ю щ е е с я тем, что кулиса выполнена в виде двух параллельных вилок, соединенных осью, coвмeщeн ной с осью шпинделя шлифовального круга для обработки наружных поверхностей, а камень кулисы выполнен в виде пальца,установленного с воэможностьк вращения в шпинделе задней бабки с эксцентриситетом, равным радиусу кривошипа, и связанного с прорезью одной из вилок, причем шпиндель шлифовального круга для обработки внутренних поверхностей установлен на другой вилКе с возможностью его установочного перемещения вдоль ее прорези. 5.Устройство по пп. 1 и 2, о т личающеес.я тем, что привод вращения детали вокруг ее собственно оси выполнен в виде поводкового -устройства, кинематически связанногй по средством промежуточного вала с двигателем, а привод поступательного перемещенияоси детали по круговой траектории выполнен в виде двух шпинделей, установленных соосно в передней и задней бабках и несущих центры для базирования детали, выполненные эксцентричным и осями Шпийделей, пркч&к оба шпинделя соедййёНы между собой валом, кинематически свя занным через корректирующий механизм с упомянутым пр1омех уточным валом, 6.Устройство по пп, 1,2,3 и 5, отличающее с я тем, что вал, соединяющий шпиндели передней и задней бабок, выполнен с возможнос.тью соединения с промежуточным валом поводкового устройства посредством муфты.7.Устройство по пп. 1,2,3,5 и 6, отличающееся тем,; что корректирующий механизм выполнен в виде двух дисков, один из котсрБК жестко закреплен на промежуточном ва лу и имеет установленный в нем коленчатый палец, взаимосвязанный од ним концом с углублением, выполнен.ным во втором диске, свободно установленном на валу, связывающем шпиндели, а концом - с корректируюи1иг4 телом, выполненным в виде коноида и установленным на промежуточном валу с возможностью его осевого установочного перемещения вдоль этог вала,. 8.Устройство по пп, 1,2,3,5 и б, отличающеес я тем, что корректирующий механизм выполнен в виде установленного неподвижного .кольца, легко деформируемого в радиальном направлении посредством Вин товых упоров j и двух дисков, один из которых жестко закреплен на промежуточном валу и имеет установленный в нем фигурно изогнутый рычаг, взаимосвязанный одним Концом с внутренней поверхностью кольца, а другим концом - с установочно-переставным упором другого диска, жестко закрейлен ного на валу, соединяющем шпиндели. 9,Устройство, по пп, 1,2,3,5 и б, отлича ющеес я тем, что корректирующий механизм выполнен в Виде косозубой передачи, одно колесо которой связано с промежуточным валом, а другое установлено на валу, соединяющем шпиндели с возможностью осевого перемещения, и связано толкателем с кольцом,/выполненным легко деформируемым в осевом направлении посредством винтовых упоров и.установленным жестко на валу, соединяющем шпиндели, 10,Устройство по пп, 1,2,3,5 и б, о т л и-ч а ю щ е е с я тем, что корректирующий, механизм выполнен в виде планетарной передачи, солнечное колесо которой жестко закреплено на валу, соединяющем, шпиндели, корпус выполнен с возможностью качания вокруг ос.и того же вала, а сателлит кинематически связан с промежуточным валом, при этсм механизм снабжен двуплечим рычагом с установочно-подвижной осью поворота, находящимся в контакте одним своим плечом с роликом, установленным на корпусе передачи, а другим - с к оррёк тирующим Te.rioM выполненным В виде Дискового кулачка, жестко устайовпённого на валу, соединяющем шпинели-.. . 11,Устройство по пп, 1-10, о т л и ч а ю щ е .е с я тем, что эксцентричные центры шпинделей передней и задней бабок выполнены каждый в виде корпуса, установленного в шпинделе и имеющего отверстие, наклонное к оси шпиндёля, в котором помещено телоцентра, задняя часть которого сопряжена со штангой, имеющей возможность осевого перемещения вдоль отверстия, выполненного по оси корпуса. Источники информации, принятые во вниманиепри экспертизе 1.Патент ФРГ № 759350, кл. 67 а 31/03, опублик, 1951, 2,Патент Швеции 135540, кл, 67 а 31/03, опублик, 1952, 3.Патен.т Велик обрита йии № 1282010, кл, В 3, опублик. 1972, 4,Карелин Н.М, Бескопирная обработка цилиндрических деталей с криволинейными поперечными сечениями, М,, Машиностроение, 1966, с, 123, рис. 1017. ... s. .,; , .. ;.-.-.-vi. -; . / ;.- -vy ,., .1 / - -.y -. ; --o.,« : ., -. ...... . И11 . - ч /, . .: « г;-.: ;:У{-г .-.: Ь ;:;Ч;.; -::- ., I . , V «. :. :/

Stp.

I1

Фиг. Ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки наружных и внутренних поверхностей деталей многоугольной формы | 1974 |

|

SU651673A3 |

| Устройство для бескопирной обработки профильных валов и втулок с равноосным контуром | 1976 |

|

SU666053A1 |

| СПОСОБ ШЛИФОВАНИЯ ТЕЛ ВРАЩЕНИЯ НЕКРУГЛОГО СЕЧЕНИЯ | 1998 |

|

RU2153969C2 |

| Устройство для скругления кромок пера лопаток | 1987 |

|

SU1512754A1 |

| Способ обработки резанием циклоидальных поверхностей | 1985 |

|

SU1337202A1 |

| Способ шлифования плоских поверхностей керамических деталей | 1954 |

|

SU110433A1 |

| Планшайба | 1986 |

|

SU1371845A1 |

| Устройство для шлифования винтовых поверхностей | 1977 |

|

SU704763A1 |

| Способ шлифования асферических поверхностей | 1976 |

|

SU673426A1 |

| Станок для шлифования канавок винтового режущего инструмента | 1981 |

|

SU1058493A3 |

го

ъ

i

i

/

Д

77

le

t

Фиг. 5

г 7

-тК

V/-U

Jra

. in

LJ

33

ЧЭ fS 4750

-Д:i,

3

-vi.

а

з;

3 с

1

3 с

ff. Sf VS

27

30

ф 37 3S W

1/

34

ППТШл

LJ 54 72 S3 / / / Я25SS

59

EO

Put:31

92 27

S3

I 7S

80 J... L/ 77

82

.838 75

Put. 32

91 l//r- - Jf-.,..4-- - и /-Ж- f5l2 zGa 27 SS 30 ЗГ pui. 25

Авторы

Даты

1979-12-30—Публикация

1974-04-23—Подача