Фиг.1

Изобретение Относится к обработке металлов давлением и может быть использовано при изготовлении зубчатых колес для упрочнения впадины зуба.

Целью изобретения является повышение надежности за счет возможности балан- сирования динамической системы и качества обрабатываемых деталей за счет равномерного распределения усилия накатки.

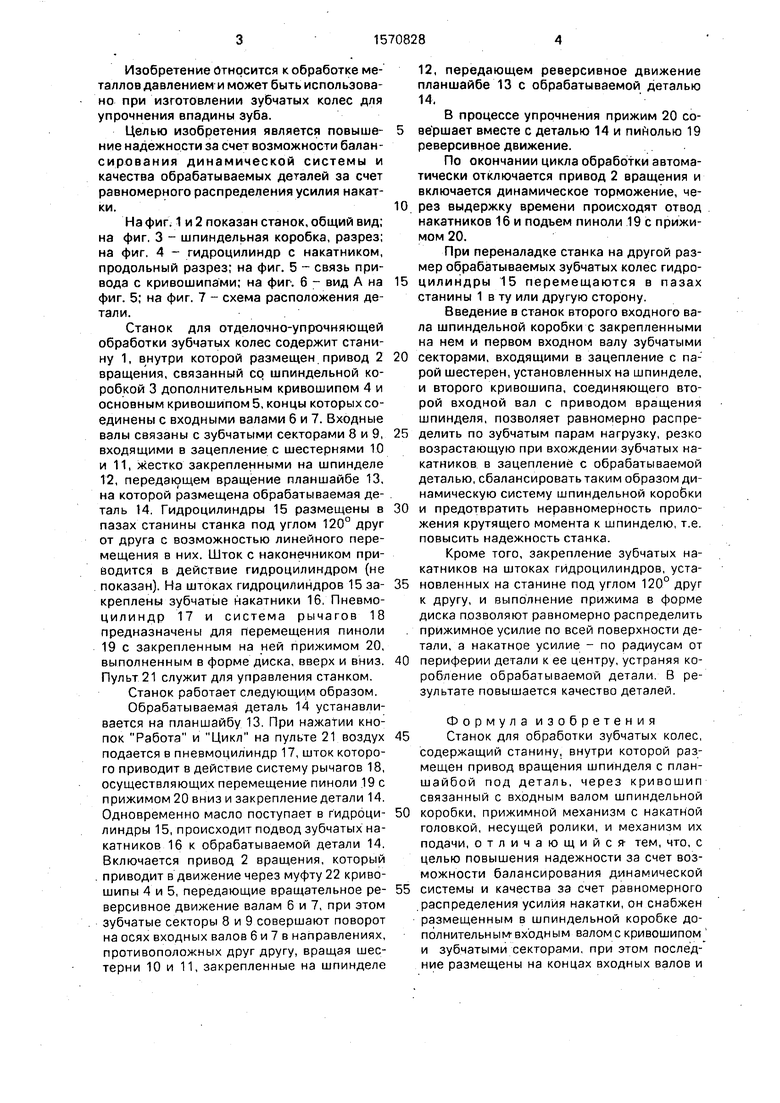

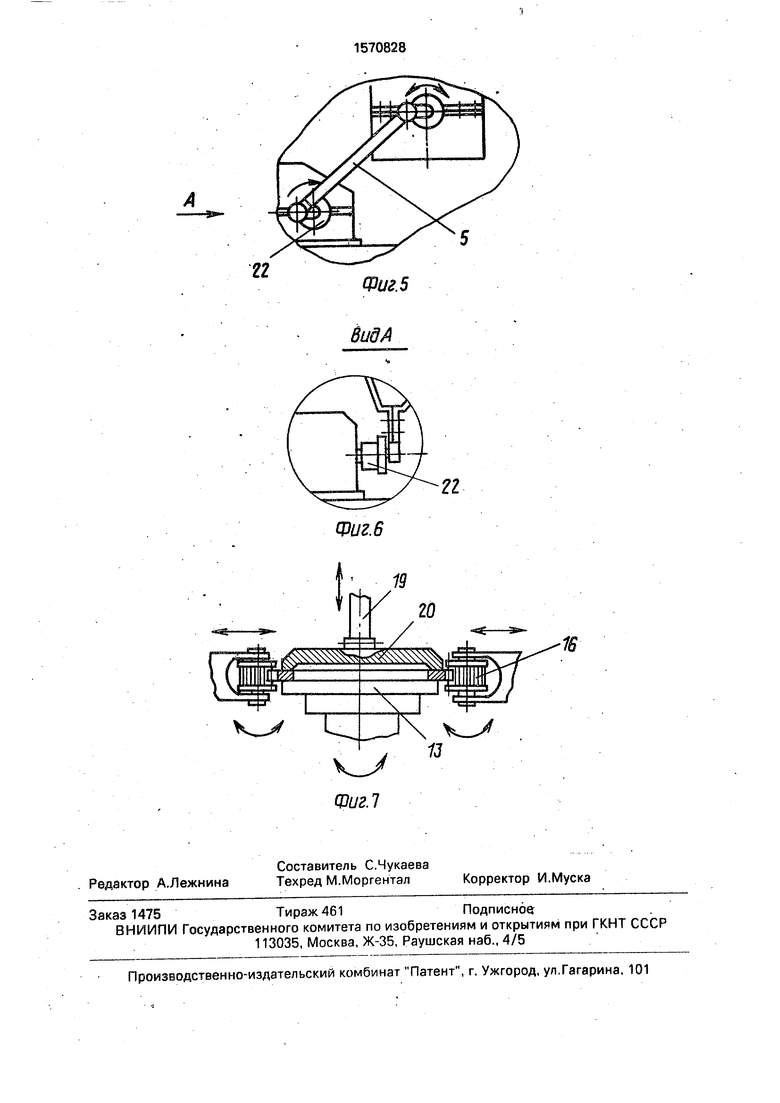

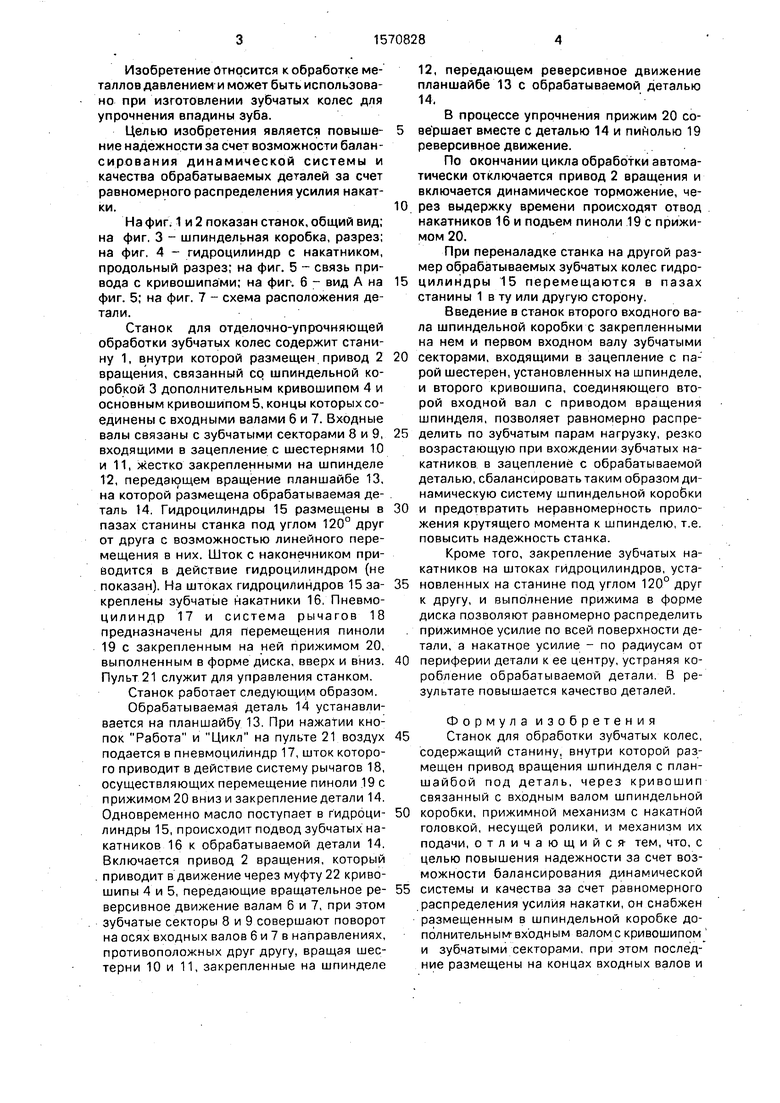

На фиг. 1 и 2 показан станок, общий вид; на фиг, 3 - шпиндельная коробка, разрез; на фиг, 4 - гидроцилиндр с накатником, продольный разрез; на фиг. 5 - связь привода с кривошипами; на фиг. 6 - вид А на фиг. 5; на фиг. 7 - схема расположения детали.

Станок для отделочно-упрочняющей обработки зубчатых колес содержит станину 1, внутри которой размещен привод 2 вращения, связанный со шпиндельной коробкой 3 дополнительным кривошипом 4 и основным кривошипом 5, концы которых соединены с входными валами 6 и 7. Входные валы связаны с зубчатыми секторами 8 и 9, входящими в зацепление с шестернями 10 и 11, жестко закрепленными на шпинделе 12, передающем вращение планшайбе 13, на которой размещена обрабатываемая деталь 14. Гидроцилиндры 15 размещены в пазах станины станка под углом 120° друг от друга с возможностью линейного перемещения в них. Шток с наконечником приводится в действие гидроцилиндром (не показан). На штоках гидроцилиндров 15 закреплены зубчатые накатники 16, Пневмо- цилиндр 17 и система рычагов 18 предназначены для перемещения пиноли 19 с закрепленным на ней прижимом 20, выполненным в форме диска, вверх и вниз. Пульт 21 служит для управления станком.

Станок работает следующим образом.

Обрабатываемая деталь 14 устанавливается на планшайбу 13. При нажатии кнопок Работа и Цикл на пульте 21 воздух подается в пневмоцилиндр 17, шток которого приводит в действие систему рычагов 18, осуществляющих перемещение пиноли 19 с прижимом 20 вниз и закрепление детали 14. Одновременно масло поступает в гидроцилиндры 15, происходит подвод зубчатых накатников 16 к обрабатываемой детали 14. Включается привод 2 вращения, который приводит в движение через муфту 22 кривошипы 4 и 5, передающие вращательное реверсивное движение валам 6 и 7, при этом зубчатые секторы 8 и 9 совершают поворот на осях входных валов 6 и 7 в направлениях, противоположных друг другу, вращая шестерни 10 и 11, закрепленные на шпинделе

12, передающем реверсивное движение планшайбе 13 с обрабатываемой деталью 14,

В процессе упрочнения прижим 20 сове ршает вместе с деталью 14 и пинолью 19 реверсивное движение.

По окончании цикла обработки автоматически отключается привод 2 вращения и включается динамическое торможение, через выдержку времени происходят отвод накатников 16 и подъем пиноли 19 с прижимом 20.

При переналадке станка на другой размер обрабатываемых зубчатых колес гидроцилиндры 15 перемещаются в пазах станины 1 в ту или другую сторону.

Введение в станок второго входного вала шпиндельной коробки с закрепленными на нем и первом входном валу зубчатыми

секторами, входящими в зацепление с парой шестерен, установленных на шпинделе, и второго кривошипа, соединяющего второй входной вал с приводом вращения шпинделя, позволяет равномерно распределить по зубчатым парам нагрузку, резко возрастающую при вхождении зубчатых накатников в зацепление с обрабатываемой деталью, сбалансировать таким образом динамическую систему шпиндельной коробки

и предотвратить неравномерность приложения крутящего момента к шпинделю, т.е. повысить надежность станка.

Кроме того, закрепление зубчатых накатников на штоках гидроцилиндров, установленных на станине под углом 120° друг к другу, и выполнение прижима в форме диска позволяют равномерно распределить прижимное усилие по всей поверхности детали, а накатное усилие - по радиусам от

периферии детали к ее центру, устраняя коробление обрабатываемой детали В результате повышается качество деталей.

Формула изобретения Станок для обработки зубчатых колес,

содержащий станину, внутри которой размещен привод вращения шпинделя с планшайбой под деталь, через кривошип связанный с входным валом шпиндельной коробки, прижимной механизм с накатной головкой, несущей ролики, и механизм их подачи, отличающийся тем, что, с целью повышения надежности за счет возможности балансирования динамической системы и качества за счет равномерного распределения усилия накатки, он снабжен размещенным в шпиндельной коробке дополнительным-входным взломе кривошипом и зубчатыми секторами, при этом последние размещены на концах входных валов и

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоцелевой станок | 1989 |

|

SU1660937A1 |

| Станок для механической обработки отверстий на внутренних поверхностях кольцевых деталей | 1978 |

|

SU753604A1 |

| Ленточно-щлифовальный станок для обработки лопаток газотурбинных двигателей | 1977 |

|

SU865624A2 |

| Протяжной станок для обработки кольцевого паза в деталях типа дисков | 1983 |

|

SU1138266A1 |

| Гибкий производственный модуль автоматической линии | 1985 |

|

SU1456297A1 |

| Токарно-центровальный полуавтомат | 1989 |

|

SU1726140A1 |

| Станок для механической обработки | 1981 |

|

SU1024176A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ПАЗОВ В ОТВЕРСТИИ ДЕТАЛИ | 1992 |

|

RU2088385C1 |

| Шпиндельное устройство | 1982 |

|

SU1098679A1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU1006177A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении зубчатых колес для упрочнения впадины зуба. Цель изобретения - повышение надежности за счет возможности балансирования динамической системы и качества обрабатываемых деталей. В шпиндельную коробку введен дополнительный входной вал с кривошипом и с закрепленными на нем и на первом входном валу зубчатыми секторами, входящими в зацепление с парой шестерен, установленных на шпинделе. Кривошип дополнительного входного вала соединяет последний с приводом вращения шпинделя. Зубчатые накатники закреплены на штоках гидроцилиндров, установленных на станине. Прижим выполнен в форме диска. Качество обрабатываемых деталей обеспечивается за счет равномерного распределения прижимного усилия по всей поверхности детали, что устраняет коробление обрабатываемой детали. 6 ил.

Фиг.з

А

Фиг. 6

ФигЛ

Фиг. 5

ВидА

««е-а V /

| Станок для притупления острых кромок по контуру зубьев зубчатых колес | 1977 |

|

SU664731A1 |

Авторы

Даты

1990-06-15—Публикация

1988-04-05—Подача