Фиг.1

Изобретение относится к микроэлектронике и может быть использовано для изготовления тонких плоскопараллельных шлифов.

Цель изобретения - повышение качества обработки микрошлифов за счет обеспечения неповторяемости следов траекторий инструмента и детали.

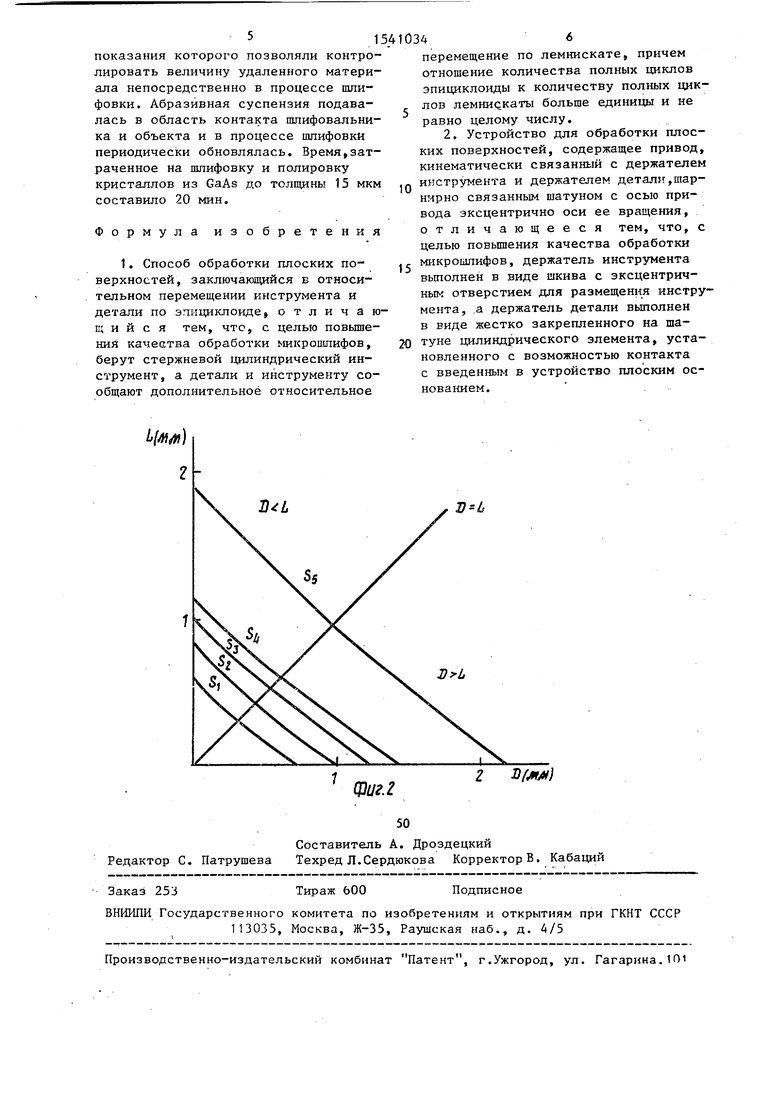

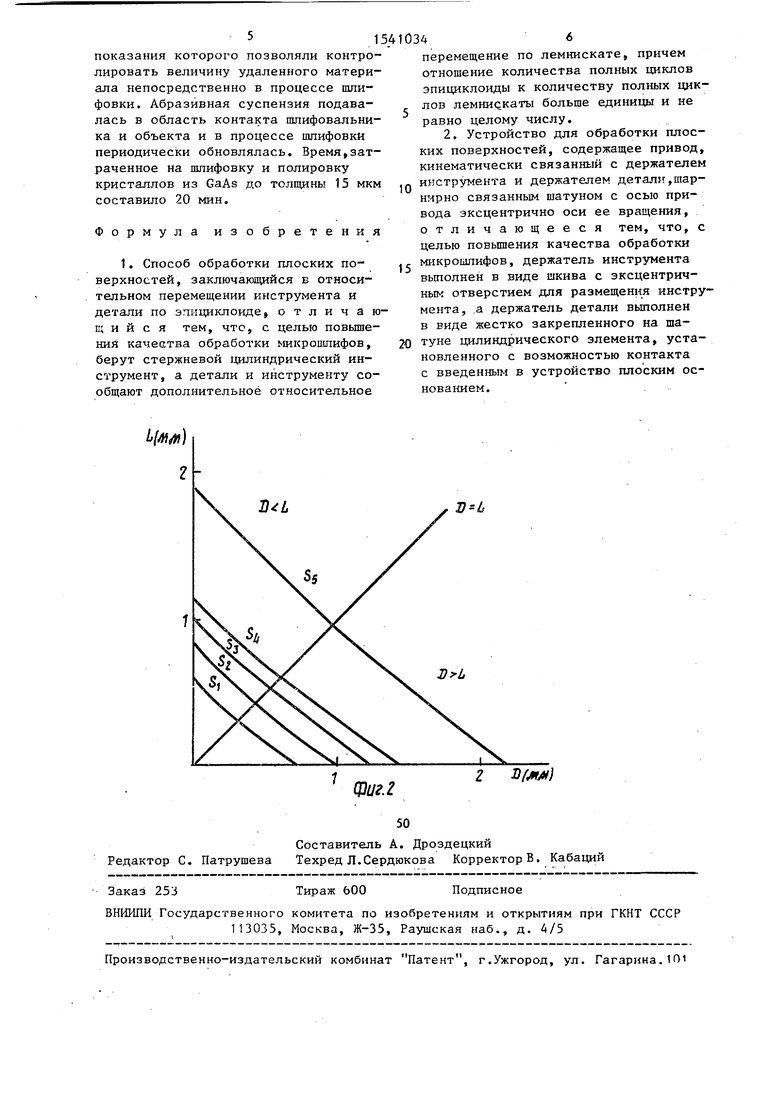

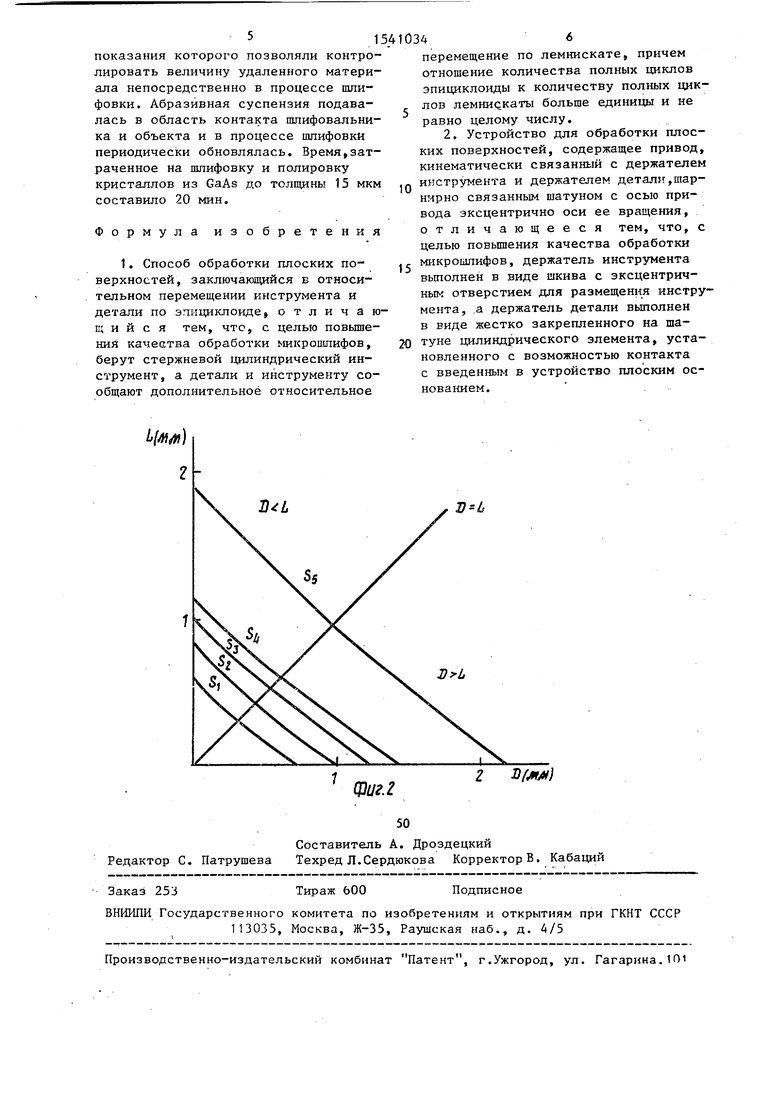

На фиг. 1 изображена схема устройства для реализации способа обработки; на фиг. 2 - зависимость величины эксцентриситета держателя детали от диаметра траектории инструмента.

Способ осуществляют следующим об™ разом.

Точка, находящаяся на поверхности полирующего инструмента совершает движение по эпициклоиде. Образец совершает перемещение по траектории лемнискаты. За один полный цикл лемнискаты точка, находящаяся на поверхности полирующего инструментаs совершив сложное перемещение по поверхности объекта, возвращается в исходное положение Но отношение количества полных циклов эпициклоиды к количеству полных циклов лемнискаты больше единицы и не равно целому числу. Поэтому исходное положение точки не совпадает с положенном этой точки после завершения цикла лемнискаты, Дальгп ™ шая траектория движения точней отличается от первоначальной. Таким оЈг разом, каждая точка полирующего ччг.%- румента с началом нового цикла лемнискаты совершает перемещение го новой траектории. Неповторяемость траекторий движения каждой точки полирующего инструмента обеспечивает ка- чественную обработку поверхности образца и позволяет существенно уменьшить давление полирующего инструмента на обрабатываемую поверхность,,

Устройство, позволяющее реализо- вать способ, содержит держатель детали 1, жестко закрепленный на шатуне .2, шарнирно связанном с эксцентриком

3,жестко закрепленным на оси привода

4,несущей ведущий шкив 5, кинемати- чески связанный ременной передачей б

с шкивом 7 держателя трубчатого инструмента 9 размещаемого в эксцентричном отверстии шкива 7 держателя. Передаточное число шкива больше единицы и не равно целому числу. Давление полирующего инструмента на образец создает пружина многооборотного индикатора 8. Вращение оси 4 обеспечивает двигатель 9, а перемещение держателя по лемнискате - плоское основание 10. Площадь обрабатываемой поверхности, эксцентриситет цилиндра и размер тра ектории полирующего инструмента связаны соотношением

L -0,957D 0,2D2 + 0,7S,

где L - величина эксцентриситета эксцентрика 3; S - площадь обрабатываемой поверх

ности микрошлифа; D - диаметр траектории полирующего инструмента.

Зависимости траектории полирующего инструмента D при различных площадях обрабатываемой поверхности S приведены для Зц 0,5мм; 8г 1 мм; S 1,5 мм; S4 2 мм; S5 5 мм. Для соблюдения описанных условий обработки поверхности, необходимо, чтобы . В этом случае обработка поверх- нос ти наиболее эффективна, а применение сложной траектории перемещения полирующего инструмента и фрикционной передачи его вращения позволяют уменьшить давление инструмента на поверхность обрабатываемого изделия и обеспечивает механическую шлифовку и полировку микрошлифов толщиной менее 30 мкм.

Пример. Способ применялся при приготовлении поперечных срезов кристаллов из GaAs для ПЭМо Из шайбы кристалла толщиной 0,4 мм вырезались полоски и склеивались эпитаксиальными слоями друг к другу. В результате получался пакет из двух кристаллов толщиной 0,8 мм и длиной 3 мм. Механическим способом образец шлифовался в плоскости, перпендикулярной границе соприкосновения кристалловt до 200 мк и наклеивался воском на объектодержа- тель Стеклянный шлифовальник диаметром 0,3 мм с эксцентриситетом 0,1 мм подводился к границе раздела двух образцов таким образом, чтобы при перемещении объектодержателя, шлифовальни перемещался вдоль границы раздела кристаллов по эпициклоиде,, Перемещение объектодержателю по лемнискате задавал вращающийся цилиндр с эксцентриситетом 0,5 мм. Отношение диаметра шкива к диаметру патрона шлифо- вальника принято 1,67 (диаметр шкива 20 мм, диаметр патрона 12 мм). Прижим шлифовапьника к кристаллу осуществлялся микрометрическим индикатором 8,

51

показания которого позволяли контролировать величину удаленного материала непосредственно в процессе шлифовки. Абразивная суспензия подавалась в область контакта шлифовальни- ка и объекта и в процессе шлифовки периодически обновлялась. Время,затраченное на шлифовку и полировку кристаллов из GaAs до толщины 15 мкм составило 20 мин.

Формула изобретения

1. Способ обработки плоских поверхностей, заключающийся в относительном перемещении инструмента и детали по эпициклоиде отличающийся тем, что, с целью повышения качества обработки микрошлифов, берут стержневой цилиндрический инструмент, а детали и инструменту сообщают дополнительное относительное

0346

перемещение по лемнискате, причем отношение количества полных циклов эпициклоиды к количеству полных циклов лемнис каты больше единицы и не равно целому числу.

2. Устройство для обработки плоских поверхностей, содержащее привод, кинематически связанный с держателем инструмента и держателем детали,шар- нирно связанным шатуном с осью привода эксцентрично оси ее вращения, отличающееся тем, что, с целью повышения качества обработки микрошшфов, держатель инструмента выполнен в виде шкива с эксцентричным отверстием для размещения инструмента, а держатель детали выполнен в виде жестко закрепленного на шатуне цилиндрического элемента, установленного с возможностью контакта с введенным в устройство плоским основанием.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ТВЕРДОГО ТЕЛА | 2012 |

|

RU2494852C1 |

| Устройство для доводки деталей | 1976 |

|

SU878532A1 |

| Станок Некрасова для доводки концевых мер | 1981 |

|

SU1034882A1 |

| Способ изготовления фольг и микрошлифов и устройство для изготовления фольг и микрошлифов | 1980 |

|

SU928188A1 |

| ПЛОСКОДОВОДОЧНЫЙ СТАНОК | 1971 |

|

SU308858A1 |

| Устройство для обработки оптических деталей | 1990 |

|

SU1816659A1 |

| Устройство для объемной полировки | 1977 |

|

SU1071411A1 |

| Плоскодоводочный станок | 1981 |

|

SU990481A2 |

| УСТРОЙСТВО ДЛЯ ДОВОДКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 1992 |

|

RU2033917C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1971 |

|

SU432975A1 |

Изобретение относится к микроэлектронике и может быть использовано для изготовления тонких плоскопараллельных шлифов. Целью изобретения является повышение качества обработки микрошлифов за счет обеспечения неповторяемости следов траекторий инструмента и детали. Вращение от привода 9 передается эксцентрику 3, а от него шатуну 2 с держателем детали 1, контакт которого с плоским основанием 10 приводит к перемещению его по лемнискате. В то же время шкив 5 привода передает вращение шкиву держателя инструмента 7 с эксцентрично размещенным в нем трубчатым инструментом, который перемещается относительно детали по эпициклоиде. В результате происходит перемещение детали по лемнискате, а инструмента по эпициклоиде по неповторяющемуся следу. 2 с.п. ф-лы, 2 ил.

Цм&

г

Редактор С. Патрушева

50

Составитель А. Дроздецкий

Техред Л.Сердюкова Корректор В. Кабаций

Заказ 253

Тираж 600

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Фиг. 2

BfaA)

Подписное

| Способ изготовления фольг и микрошлифов и устройство для изготовления фольг и микрошлифов | 1980 |

|

SU928188A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Притирочный станок, например, для правки и шаржирования плит-притиров | 1954 |

|

SU105119A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1990-02-07—Публикация

1987-08-06—Подача