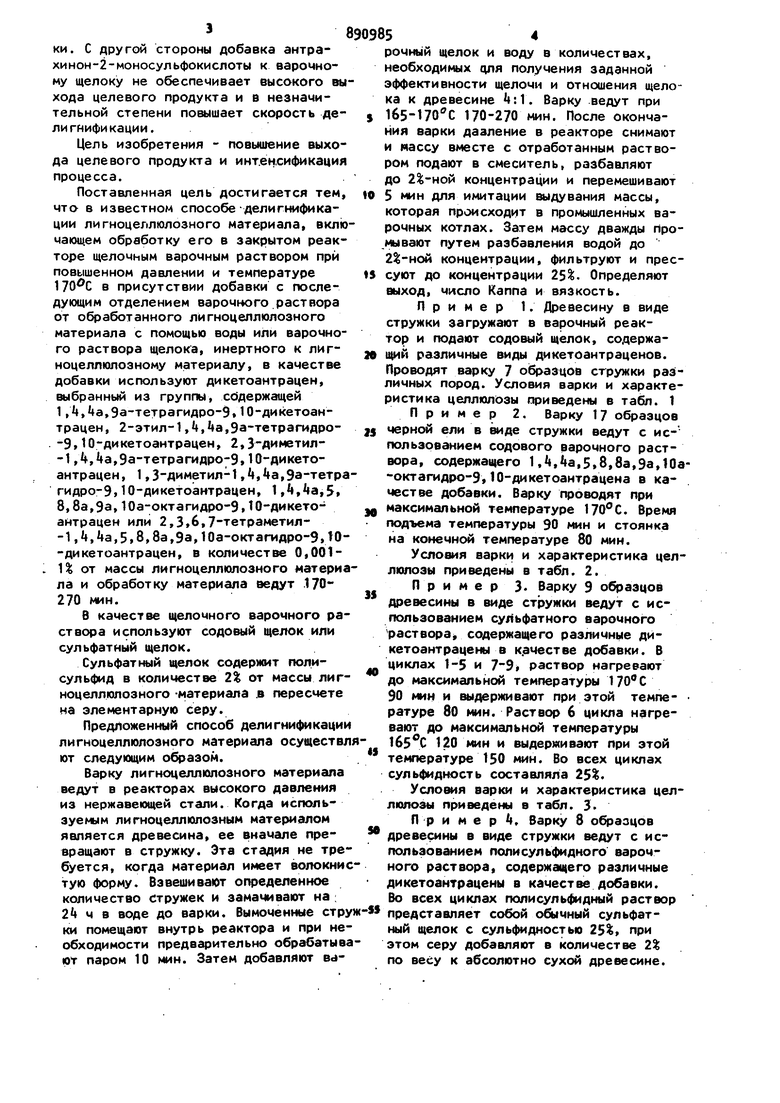

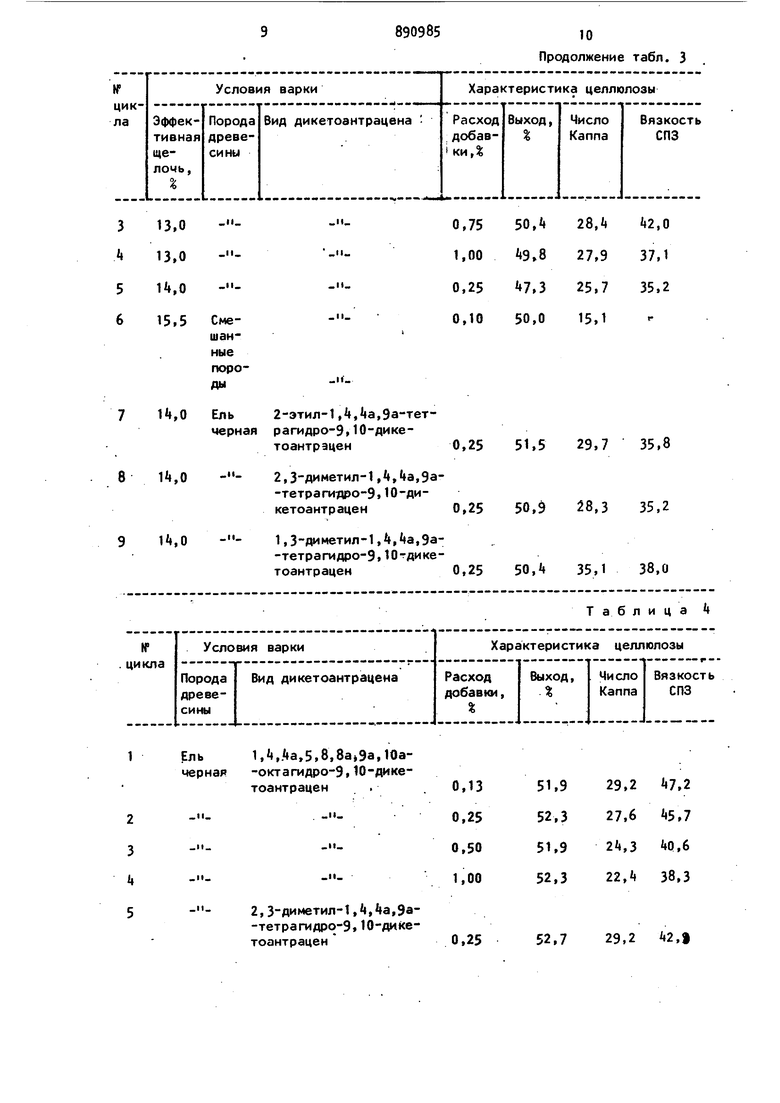

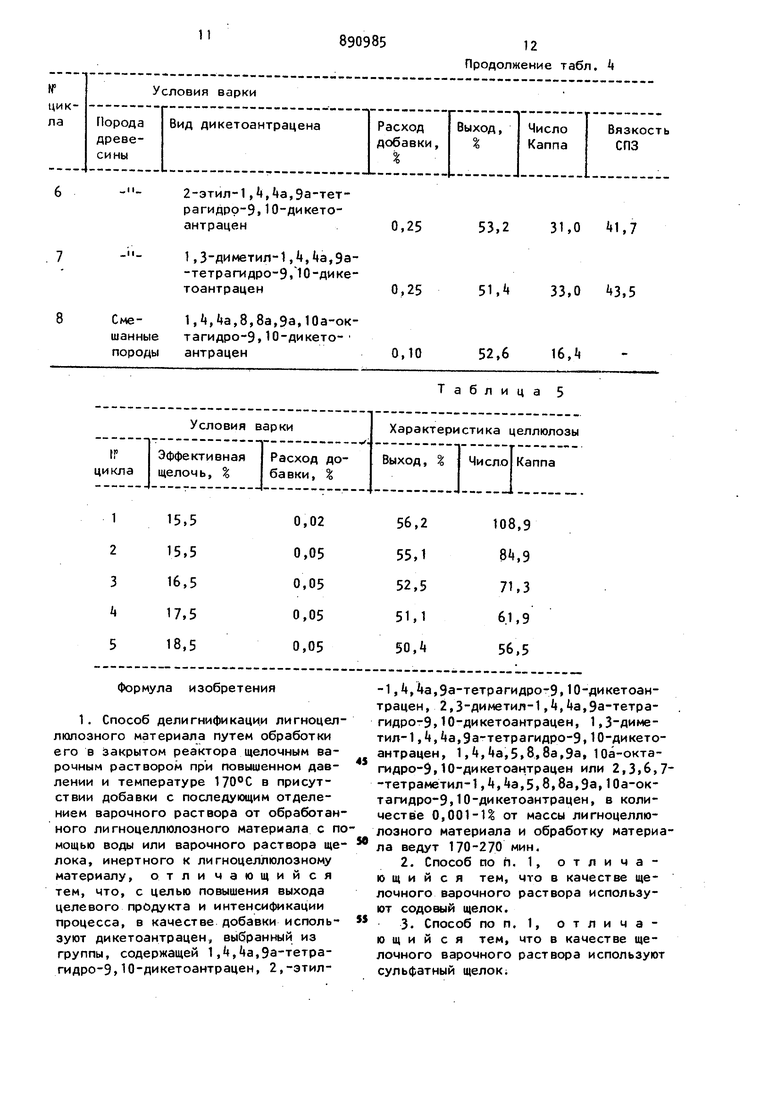

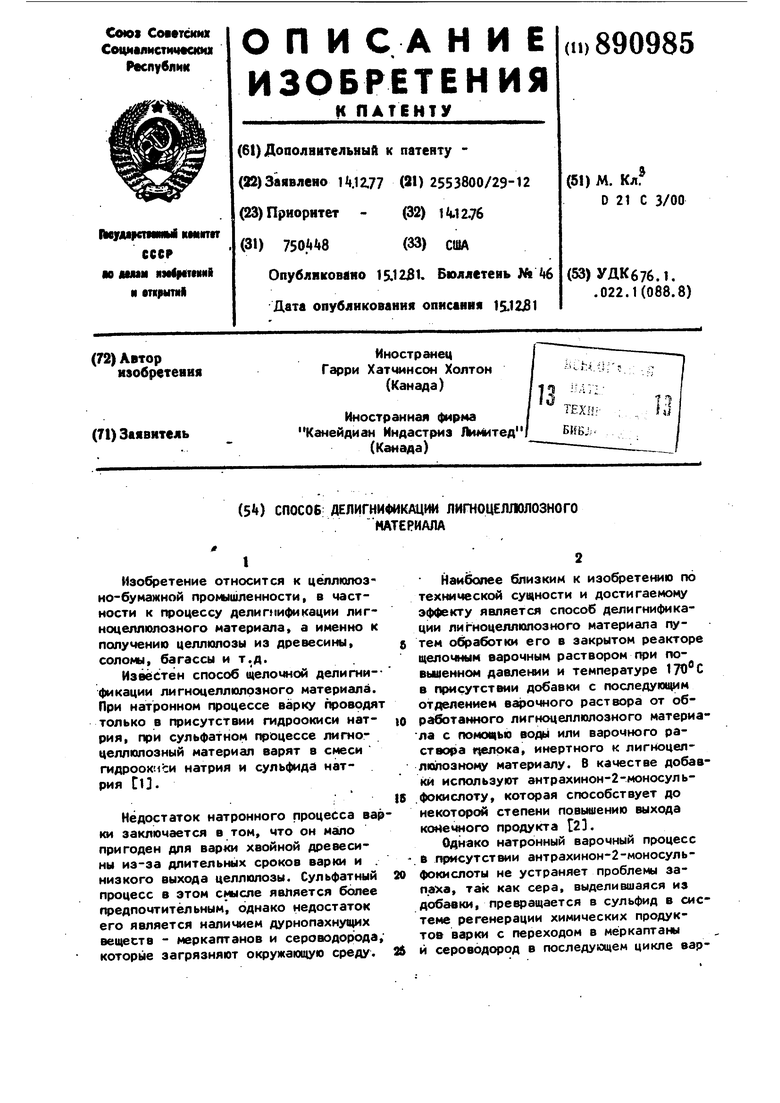

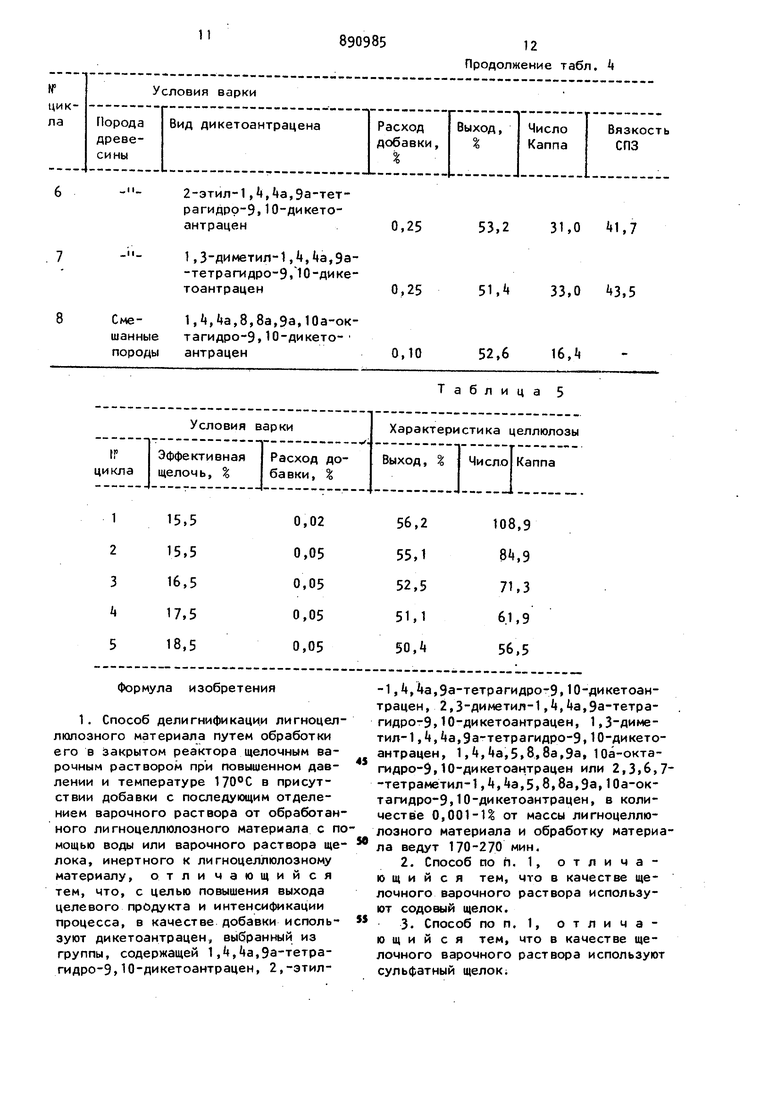

ки. с другой стороны добавка антрахинон-2-моносульфокислоты к варомному щелоку не обеспечивает высокого вы хода целевого продукта и в незначительной степени повышает скорость дели гнификации. Цель изобретения - повышение выхода целевого продукта и интенсификация процесса. Поставленная цель достигается тем, что в известном способе-делигнификации лигноцеллюлозного материала, вклю чающем обработку его в закрытом реакторе щелочным варочным раствором при повышенном давлении и температуре в присутствии добавки с последующим отделением варочного раствора от обработанного лигноцеллюлозного материала с помощью воды или варочного раствора щелока, инертного к лигноцеллюлозному материалу, в качестве добавки используют дикетоантрацен, выбранный из группы, содержащей 1 ,,,9а-тетрагидро-9.10-дикетоантрацен, 2-зтил-1,,,9а-тетрагидро-9t10-дикeтoaнтpaцeн, 2,3-ДИметил-1 ,Л,,9а-тетрагидро-9.10-дикетоантрацен, 1,3-Диметил-1 ,,,9a-тeтpa гидpo-9 10-дикетоантрацен, 1,i,ia,5, 8,8а,9а,10а-октагидро-9ЛО-дикетоантрацен или 2,,7-тетраметил-1,,,5,8,8а,9а,10а-октагидро-9э 0-дикетоантрацен, в количестве 0, от массы лигноцеллюлозного материа ла и обработку материала ведут 170270 мин, В качестве щелочного варочного раствора используют содовый щелок или сульфатный щелок. Сульфатный щелок содержит полисульфид в количестве 2% or массы лигноцеллюлозного -материала .в пересчете на элементарную серу. Предложенный способ делигнификации лигноцеллюлозного материала осуществл ют следующим образом. Варку лигноцеллюлозного материала ведут в реакторах высокого давления из нержавеющей стали. Когда используемым лигноцеллюлозным материалом является древесина, ее вначале превращают в стружку. Эта стадия не тре буется, когда материал имеет волокни тую форму. Взвешивают определенное количество стружек и замачивают на; 2) ч в воде до варки. Вымоченные стр ки помещают внутрь реактора и при не обходимости предварительно обрабатыв ют паром 10 мин. Затем добавляют ва854 рочный щелок и воду в количествах, необходимых для получения заданной эффективности щелочи и отношения щелока к древесине 4:1. Варку ведут при 1б5-170С 170-270 мин. После окончания варки давление в реакторе снимают и пассу вместе с отработанным раствором подают в смеситель, разбавляют до 2%-ной концентрации и перемешивают 5 мин для имитации выдувания массы, которая происходит в промышленных варочных котлах. Затем массу дважды промывают путем разбавления водой до 21-ной концентрации, фильтруют и прессуют до концентрации 25% Определяют выход, число Каппа и вязкость. Пример. Древесину в виде стружки загружают в варочный реактор и подают содовый щелок, содержащий различные виды дикетоантраценов. Проводят варку 7 О15разцов стружки различных пород. Условия варки и характеристика целлюлозы приведены в табл. 1 Пример 2. Варку 17 образцов черной ели в виде стружки ведут с использованием содового варочного раствора, содержащего 1 .,,5,8,8a,9a,10a-oктaгидpo-9, Ю-дикетоантрацена в качестве добавки. Варку проводят при максимальной температуре 170°С. Время подъема температуры 90 I-WH и стоянка на конечной температуре 80 мин. Условия варки и характеристика целлюлозы приведены в табл. 2. Пример 3 Варку 9 образцов древесины в виде стружки ведут с использованием сульфатного варочного раствора содержащего различные дикетоантрацены в к.ачестве добавки. В циклах 1-5 и 7-9 раствор нагревают до максимальной температуры 90 мин и выдерживают при этой темпе- ратуре 80 мин. Раствор б цикла нагревают до максимальной температуры 120 мин и выдерживают при этой температуре 150 мин. Во всех циклах сульфидность составляла 25%. Условия варки и характеристика целлюлозы приведены в табл. 5. П р и м е р Ц, Варку 8 образцов древесины в виде стружки ведут с использованием полисульфидного варочного раствора, содержащего различные дикетоантрацены в качестве добавки. Во всех циклах полисульфидный раствор представляет собой обычный сульфатный щелок с сульфидностью 25%, при этом серу добавляют в количестве 2% по весу к абсолютно сухой древесине. в циклах 1-7 эффективная щелочность составляет }k% и раствор нагревают до максимальной температуры 90 мин и выдерживают при этой температуре 80 мин. Раствор 8 цикла, содержащий 15|5% эффективной щелочи, нагревают до максимальной температуры 120 мин и ш 1держивают при этой температуре 150 мин. Условия варки и характеристика це люлозы приведены в табл. k, Пример 5.(прототип). Варку 5 образцов древесины черной ели в виде стружки ведут с использованием содового варочного раствора, содержащего антрахинон-2-натриевую соль 5 сульфокислоты в качестве добавки. Раствор нагревают до максимальной температуры 170°С 90 мин и выдерживают при этой температуре 80 мин. Условия варки и характеристика целлюлозы приведены в табл. 5 При рассмотрении данных табл.1-5 видно, что введение в варочный щелок дикетоантраценов обеспечивает более высокий выход целлюлозы.при любом числе Каппа во всем диапазоне проведенных экспериментов. Кроме того, при одном и том же количестве добавки скорость делигнификации выше в случае использования в качестве добавки дикетоантраценов. ..Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозного полуфабриката | 1980 |

|

SU887666A1 |

| Способ получения целлюлозы | 1981 |

|

SU968125A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСАХАРИДОВ ИЛИ ЭТАНОЛА ВМЕСТЕ С СУЛЬФИНИРОВАННЫМ ЛИГНИНОМ ИЗ ЛИГНОЦЕЛЛЮЛОЗНОЙ БИОМАССЫ | 2009 |

|

RU2525163C2 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗЫ | 2018 |

|

RU2808813C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2005 |

|

RU2287036C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОЙ МАССЫ | 1997 |

|

RU2135665C1 |

| Способ получения 1,2,3,4,4а,9а-гексагидроантрацен-9,10-диона | 1979 |

|

SU965349A3 |

| Способ получения целлюлозы | 1983 |

|

SU1142555A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2051256C1 |

| ОСУЩЕСТВЛЯЕМЫЙ В КАТАЛИТИЧЕСКОМ РЕАКТОРЕ ПРОЦЕСС ПРОИЗВОДСТВА ПРОМЫШЛЕННОЙ ЦЕЛЛЮЛОЗНОЙ МАССЫ, НАТИВНОГО ЛИГНИНА И ОДНОКЛЕТОЧНОГО БЕЛКА | 2005 |

|

RU2383675C1 |

170 90 80 15,5 Ель 1,,,5,8,8а,9а,10ачер- -октагидро-9,10а-диная кетоантроцен . 90 80 15,5 80 15,5 ,5 ,5 . 15,5 90 и,О Смес 165 120 150 поро древеси

0,25 51,7 ,8 2-этил-Ь,Аа,9а-тетрагидро-9,100,25 51,2 37,5 -дикетоантрацен 2,3-диметил-1,4,4а,9а-тетрагидро-9,1050,7 35,6 -дикетоантрацен0,25 1,A,4a,9a-тeтpaгидpo-9, 10-дикетоантрацен 0,25 52,2 1,5 2,3,6,7-тетраметил-1,А,а,5,8,8а,9а,-10а-октагидро-9, Ю-дикетоантрацен0,25 51,7 50, 1,3-диметил-1,4,,9аг -тетрагидро-9, Ю-дикетоантрацен . 0,25 51,5 36,7 1,4,,5,8,8а,9а,10а-октагидро-9,10-дикетоантрацен0,10 52,1 2.,0 13,0 Ель1,«,,5,8,8a,9a,tOa черная -октагидро-Э 0-дике тоантрацен

13,0

890985

8 Таблица 2

Таблица 3 - 0,26

51, 30,3 ,5

0,50 ,5 3,2 k3,5

-И2-ЭТИЛ-1 ,,«а,9а-тетрагидро-9,10-дикетоантрацен

2,3-диметил-1,,,9а-тетрагидео-9,10-дикетоантрацен

1,3-диметил-1,4,«a,-тeтpaгидpo-9 Ю--дикетоантрацен

1,,.,8,8а)9а,10аЕль-октагидро-9,10-дикечернаятоантрацен

|

||

и

,3-диметил-1, «, ,9a

и -тeтpaгидpo-9, 10-ди« етоантрацен

890985

10 Продолжение табл. 3

0.25 51,5 29,7 35,8

0,25 50,9 28,3 35.2

0,25 50,i 35,1 38,0

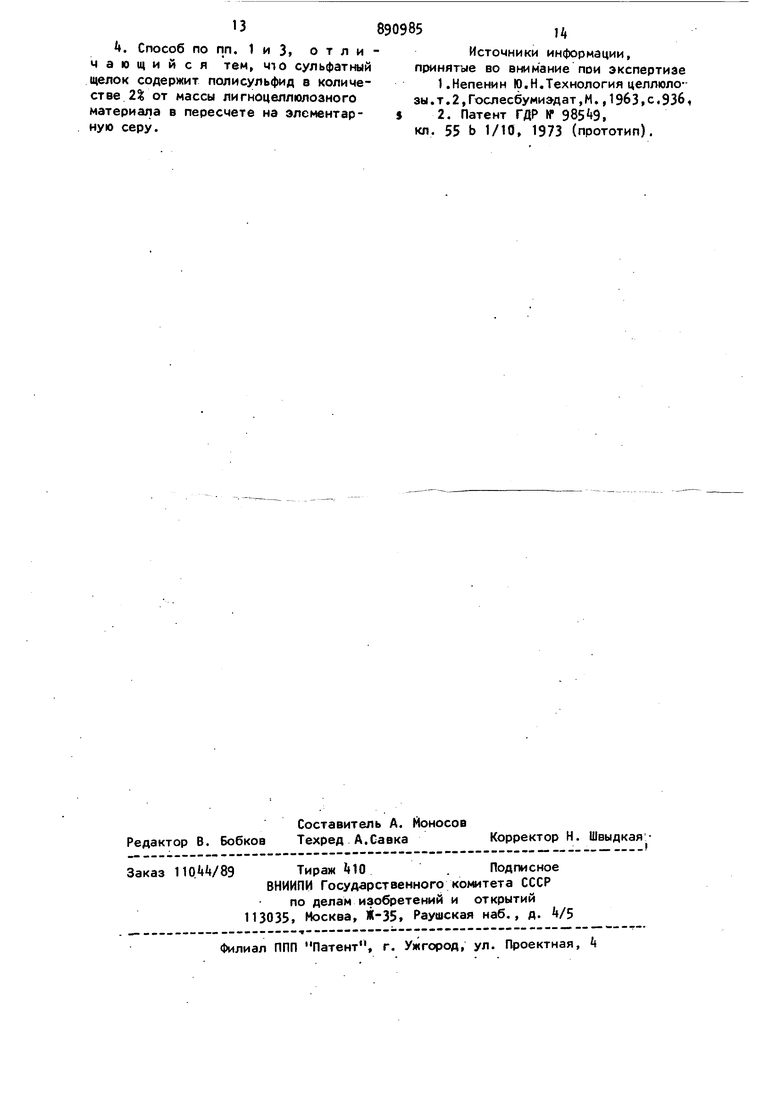

Таблица k

29,2 A2,i

52,7

0,25

11

890985

2-ЭТИЛ-1 ,,,9а-тетрагидро-9,10-дикетоантрацен

1,3-Диметил-1,,a,9a-тeтpaгидpo-9. 10-дикетоантрацен

Формула изобретения

53,231.0 ,7

0,25

51, 33,0 k3,5

0,25

Таблица 5

-1,,4а,9а-тетрагидро-9,10-дикетоантрацен, 2,3-Диметил-1 ,,,9a-тeтpaгидpo-9,10-дикетоантрацен, 1,3-Диметил-1,,а,9а-тетрагидро-9,10-дикетоантрацен, 1 ,,,5,8,8а,9а, 10а-октагидро-9 i0-дикетоантрацен или 2,3,6,7-тетраметил-1,4,4а,5.8,8а,9а,10а-октагидро-9,10-дикетоантрацен, в количестве 0,001-1 от массы лигноцеллюлозного материала и обработку материала ведут 170-270 мин.

13 890985ц

t. Способ по пп. 1 и 3i о т л и -Источники информации,

чающийся тем, что сульфатныйпринятые во внимание пои экспертизе

щелок содержит полисульфид в количе-КНепенин Ю.Н.Технология целлюлостве 2% от массы лигноцеллюлоаногозы.т.2,Гослесбумиэдат,М.,19бЗ,с,93б,

материала в пересчете на элег нтар-5 2, Патент ГДР N

ную серу.кп. 55 b 1/10, 1973 (прототип).

Авторы

Даты

1981-12-15—Публикация

1977-12-14—Подача