1

Изобретение относится к электрофизическим и электрохимическим методам обработки и может быть использовано при электрохимическом формообразовании сложнофасонных поверхностей деталей типа гравюр, штампов, прессформ и т.д.

Известно устройство по способу размерной электрохимической обработки, в котором электрод-инструмент устанавливают рабочим торцом непосредственно на поверхность детали,а обрабатываемую деталь закрепляют на вибростоле.За счет разницы в скоростях движения электродов, вызванной противодействующими силами,амплитуда вибрации электрода-инструмента меньше амплитуды вибрации детали Ш .,

Недостатком известного устройства является то, что из-за непостоянства противодействующих сил (сила трения, напор электролита, давление катодного водорода и т.д.) как пО пути обработки, так и при Смене объекта обработки длительность импульса тока может быть больие в единичном цикле, чем время опускания электро1да-инструмента до контакта с поверхностью детали, что приведет к коротКИМ замыканиям.и, соответственно, к браку,

Цель изобретения - повышение точности регулирования скорости перемещения электрода-инструмента.и исключение коротких замыканий.

Поставленная цель достигается тем, что устройство снабжено гидроцилиндром, одна из полостей которого свя10зана с атмосферой, а вторая заполнена маслом, емкостью для масла, установленной выше гидроцилиндра и соединенной с полостью гидроцилиндра, дросселем, установленным на магистра15ли между емкостью и полостью гидроцилиндра, при этом шток поршня гидроцилиндра выполнен со стороны полости заполненной маслом, шарнирно связан с электродом-инструментом, имеющим

20 возможность возвратно-поступательного движения по направляющим в направлении съема металла, а скорость его движения под действием силы тяжести в направлении к детали при импульсе

25 тока, синхронном с ее вибрацией,регулируют дросселем при вытеснении масла поршнем из полости гидроцилиндра в емкость в зависимости от длительности импульса тока и амплитуды виб30рации, причем при движении электрода-инструмента в исходное положение в единичном цикле при перемещении детали вверх осуществляют забор масла из емкости в полость гидроцилиндра за счет геометрического напора.

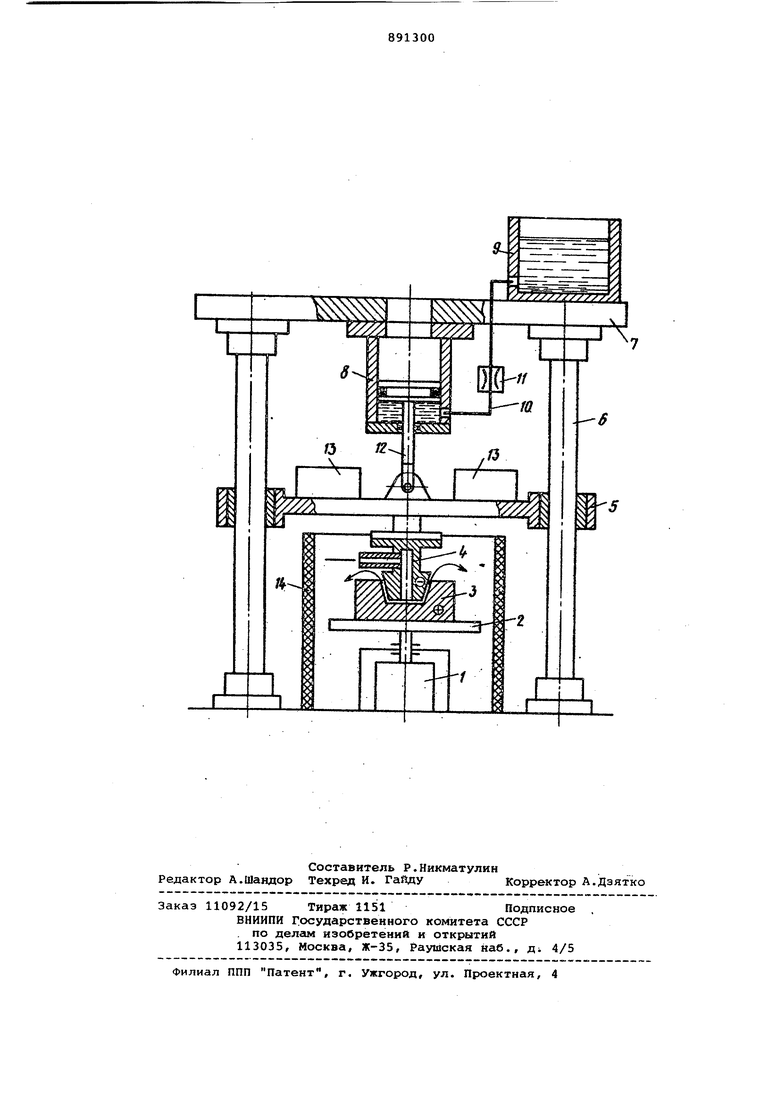

На чертеже приведена схема предлагаемого устройства.

Устройство содержит вибратор 1, связанный с вибростолом 2, на котором устанавливается обрабатываемая деталь 3, электрод-инструмент 4,закрепленный на ползуне 5, имеющем возможность совершать возвратно-поступательное движение по направляющим б, площадку 7, связывающую направляющие 6, к которой крепится гидроцилиндр 8, имеющий одну из полостей, соединенную с атмосферой, .а вторую, заполненную маслом, емкость 9 для масла, установленную выше гидроцилиндра 8 на площадке 7 и соединенную с полостью гидроцилиндра 8 магистралью 10, на которой установлен дроссель 11. Шток поршня 12 шаррирно свя зан с ползуном 5, на котором закреплены грузы 13, обеспечивающие движение ползуна 5 вниз под действием силы тяжести. Зона обработки в устройстве ограждена камерой 14.

Устройство работает следующим образом.

Обрабатываемую деталь 3 закрепляют на вибростоле 2, связанном с вибратором 1. Электрод-инструмент 4 устанавливают на поверхности детали 3. Подачу .импульсов рабочего тока в межзлектродный промежуток и напряжения на вибратор осуществляют синхронно.

В момент времени t под действием вибратора 1 обрабатываемая деталь начинает перемещаться вниз и к моменту времени опускается на величину, равную амплитуде вибрации. При этом электрод-инструмент 4 под действием силы тяжести перемещается по направляющим 6 к детали 3, вытесняя масло из полости гидроцилиндра 8 через дроссель 11 в емкость 9 для масла. За счет разницы в скоростях движения электрода-инструмента 4, регулируемой, дросселем 11 и обрабатываемой детали 3, амплитуда вибрации .

электрода-инструмента 4 меньше амплитуды вибрации обрабатываемой детали 3. В результате этого возникает межэлектродный промежуток, отличный от нуля, в это время производят подачу импульса рабочего тока.

В момент времени ti обрабатываемая деталь 3 под действием вибратора 1 начинает перемещаться вверх и поднимает электрод-инструмент 4, при этом масло из емкости 9 вытесняется

под действием геометрического напора в полость гидроцилиндра 8. Электрод-инструмент 4 занимает исходное положение. Цикл повторяется.

Предлагаемое устройство обеспечиS вает точное регулирование скорости перемещения электрода-инструмента и исключает возникновение коротких замыканий в процессе обработки.

Формула изобретения

Устройство для электрохимической обработки в импульсном режиме, содержащее электрод-инструмент, направляющие перемещения электрода-инструмента, вибростол для сообщения вибрации обрабатываемой детали электродуинструменту, отличающееся тем, что, с целью повышения точности регулирования скорости перемещения электрода-инструмента и исключения коротких замыканий, оно снабжено гидроцилиндром, верхняя полость которого связана с атмосферой, а нижняя заполнена маслом, емкостью для масла, установленной бьвие гидроцилиндра, дросселем, установленньм в магистрали между емкостью и гиДроцилиндром, шток которого установлен со стороны

0 нижней полости и шарнирно связан с электродом-инструментом, имеющим возможность возвратно-поступательного движения по направляющим.

5 Источники информации,

принятые во внимание при экспертизе

1, Авторское свидетельство СССР по заявке 2545634/08, кл. В 23 Р 1/14, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электрофизической и электрохимической размерной обработки | 1977 |

|

SU764915A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2007 |

|

RU2355523C1 |

| СПОСОБ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 2010 |

|

RU2452606C1 |

| Станок для электроэрозионной обработки изделий | 1980 |

|

SU965697A1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 2010 |

|

RU2452605C1 |

| Станок для накатывания шлицев | 1979 |

|

SU841751A1 |

| Устройство для электрохимической размерной обработки | 1980 |

|

SU965692A1 |

| ВИБРОПРЕСС И СПОСОБ ВИБРОПРЕССОВАНИЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2353514C1 |

| Устройство для регулирования межэлектродного зазора при размерной электрохимической обработке | 1979 |

|

SU887108A1 |

| Станок для вибрационной обработки | 1976 |

|

SU622628A1 |

Авторы

Даты

1981-12-23—Публикация

1979-07-09—Подача