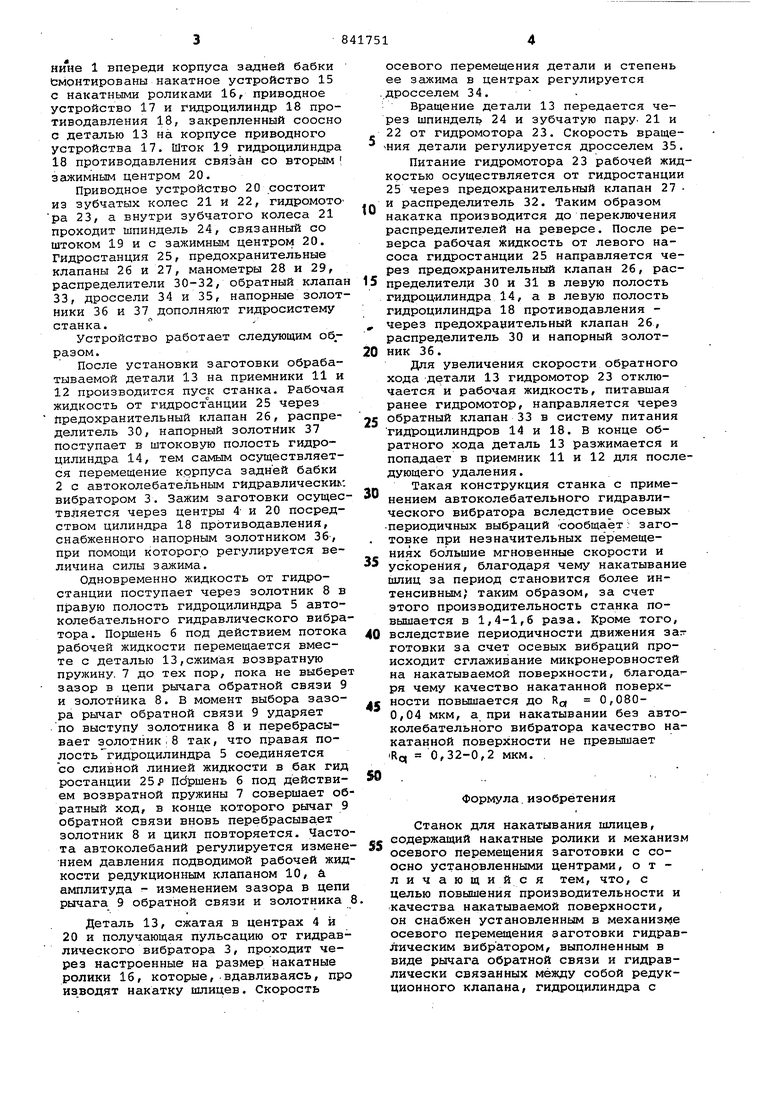

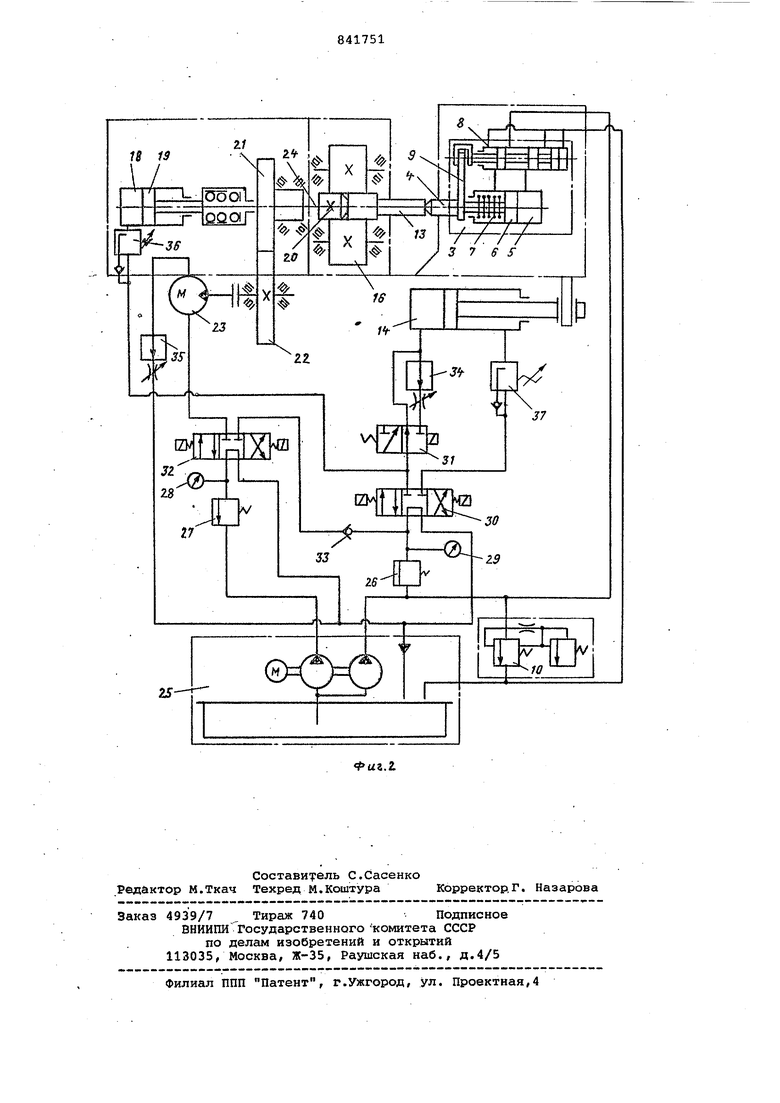

Изобретение относится к обработке металлов давлением, а именно к оборудованию для накатывания эвольвентных шлицев. Известен станок для накатывания профилей на валах, содержащий накатную головку и механизм зажима и осевого перемещения заготовки, выполненный в виде двух соосно расположенных гидроцилиндров, связанных с зажимными центрами fl . Недостатками этого станка являются большие его габариты, низкое качество накатываемых на нем изделий. Наиболее близким техническим решением к предлагаемому является станок для продольного накатывания шлицев, содержащий неподвижную и подвиж ную накатные головки и механизм осевого перемещения заготовки, выполнен ный в виде стола с качающимся центром, связанного с гидроцилиндрда 2 Недостатком данного станка является низкая его производительность и качество накатываемой поверхности. Цель изобретения - повышение производительности и качества накатывае мой поверхности. Указанная цель достигается тем, что станок снабжен установленным в механизме осевого перемещения заготовки гидравлическим вибратором, выполненным в виде рьлчага обратной связи и гидравлически связанных между собой редукционного клапана, гидроцилиндра с подпружиненным в осевом направлении поршнем и золотника, связанного с рычагом. На фиг.1 схематически изображен предлагаемый станок, общий вид на фиг.2 - гидрокинематическая схема станка. На станине 1 установлен на направляющих корпус задней бабки 2, в котором расположен автоколебательный гидравлический вибратор 3, связанный с зажимным центром 4. Автоколебательный гидравлический вибратор 3 состоит из гидроцилиндра 5 с односторонним поршнем 6, г(оджатым пружиной 7, золотника 8, рычага 9 обратной связи и редукционного клапана 10. Впереди на корпусе задней бабки 2 закреопен подвижной приемник 11, которыЯ вместе с неподвижным приемником 12,закрепленном на станине 1, предварительно центрирует деталь 13. Поступательное движение передается от правого гидроцилиндра 14, который расположен внутри станины 1, на стаНине 1 впереди корпуса задней бабки вмонтированы накатное устройство 15 с накатными роликами 16, приводное устройство 17 и Гидроцилиндр 18 противодавления 18, закрепленный соосно с деталью 13 на корпусе приводного устройства 17. Шток 19 гидроцилйндра 18 противодавления связан со вторым зажимным центром 20.

Приводное устройство 20 состоит из зубчатых колес 21 и 22, гидромото ра 23, а внутри зубчатого колеса 21 проходит шпиндель 24, связанный со штоком 19 и с зажимным центром 20. Гидростанция 25, предохранительные клапаны 26 и 27, манометры 28 и 29, распределители 30-32, обратный клапан 33, дроссели 34 и 35, напорные золотники 36 и 37 дополняют гидросистему станка.

Устройство работает следующим образом.

После установки заготовки обрабатываемой детали 13 на приемники 11 и 12 производится пуск станка. Рабочая жидкость от гидростанции 25 через Предохранительный клапан 26, распределитель 30, напорный золотник 37 поступает в штоковую полость гидроцилиндра 14, тем самым осуществляется перемещение корпуса задней бабки 2 с автоколебательным гидравлическим вибратором 3. Зажим заготовки осуществляется через центры 4 и 20 посредством цилиндра 18 противодавления, снабженного напорным золотником 36-, при помощи которого регулируется величина силы зажима.

Одновременно жидкость от гидростанции поступает через золотник 8 в правую полость гидроцилиндра 5 автоколебательного гидравлического вибратора. Поршень 6 под действием потока рабочей жидкости перемещается вместе с деталью 13,сжимая возвратную пружину. 7 до тех пор, пока не выберет зазор в цепи рычага обратной связи 9 и золотника 8. В момент выбора зазора рычаг обратной связи 9 ударяет по выступу золотника 8 и перебрасывает золотник.8 так, что правая полость гидроцилиндра 5 соединяется со сливной линией жидкости в бак гид ростанции 25Р Пdpшeнь 6 под действием возвратной пружины 7 совершает обратный ход, в конце которого рычаг 9 обратной связи вновь перебрасывает золотник 8 и цикл повторяется. Частота автоколебаний регулируется изменением давления подводимой рабочей жидкости редукционным клапаном 10, а амплитуда г- изменением зазора в цепи рычага 9 обратной связи и золотника 8

Деталь 13, сжатая в центрах 4 и 20 и получающая пульсацию от гидравлического вибратора 3, проходит через настроенные на размер накатные ролики 16, которые,-вдавливаясь, про изводят накатку шлицев. Скорость

осевого перемещения детали и степень ее зажима в центрах регулируется ..дросселем 34.

Вращение детали 13 передается через шпиндель 24 и зубчатую пару. 21 и 22 от гидромотора 23. Скорость враще ния детали регулируется дросселем 35

Питание гидромотора 23 рабочей жидкостью осуществляется от гидростанции 25 через предохранительный клапан 27 и распределитель 32. Таким образом накатка производится до переключения распределителей на реверсе. После реверса рабочая жидкость от левого насоса гидростанции 25 направляется через предохранительный клапан 26, распределители 30 и 31 в левую полость гидроц-илиндра 14, а в левую полость гидроцилиндра 18 противодавления через предохранительный клапан 26, распределитель 30 и напорный золотник 36.

Для увеличения скорости обратного хода детали 13 гидромотор 23 отключается и рабочая жидкость, питавшая ранее гидромотор, направляется через обратный клапан 33 в систему питания гидроцилиндров 14 и 1В. В конце обратного хода деталь 13 разжимается и попадает в приемник 11 и 12 для последующего удаления.

Такая конструкция станка с применением автоколебательного гидравлического вибратора вследствие осевых периодичных выбраций сообщает: заготовке при незначительных перемещениях большие мгновенные скорости и ускорения, благодаря чему накатывание шлиц за период становится более интенсивным; таким образом, за счет этого производительность станка повышается в 1,4-1,6 раза. Кроме того, вследствие периодичности движения зат готовки за счет осевых вибраций происходит сглаживание микронеровностей на накатываемой поверхности, благода ря чему качество накатанной поверхности повышается до Rg 0,0800,04 мкм, а при накатывании без автоколебательного вибратора качество накатанной поверхности не превышает RC, 0,32-0,2 мкм.

Формула.изобретения

Станок для накатывания шлицев, содержащий накатные ролики и механизм осевого перемещения заготовки с соосно устанрвленньши центрами, отличающийся тем, что, с целью повышения производительности и качества накатываемой поверхности, он снабжен установленным в механизме осевого перемещения заготовки гидравлическим вибратором, выполненным в виде рычага обратной связи и гидравлически связанных между собой редукционного клапана, гидроцилиндра с

58417516

подпружиненным в осевом направлении 1. Авторское свидетельство СССР

поршнем и золотника связанного с ры- 559760, кл. В 21 Н 1/20, 27.06.73. чагом.

Источники информации, . 2. Авторское свидетельство СССР

-принятые во внимание при экспертизе- 223740, кл. В 21 Н, 1/20, 05.10.63.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок б.в.федорова для накатывания профилей на валах | 1973 |

|

SU559760A1 |

| Станок для холодного накатывания зубчатых профилей | 1989 |

|

SU1750825A1 |

| Устройство для накатывания винтовых поверхностей | 1975 |

|

SU578147A1 |

| Станок для накатывания резьб на пустотелых заготовках | 1986 |

|

SU1470408A1 |

| Станок для продольного накатывания профилей | 1976 |

|

SU768527A1 |

| Способ холодного накатывания шлицев и станок для его осуществления | 1984 |

|

SU1237288A1 |

| ПОДДЕРЖИВАЮЩЕЕ УСТРОЙСТВО К ПРОФИЛЕНАКАТНОМУ СТАНКУ | 2002 |

|

RU2240889C2 |

| Устройство для обработки дисков железнодорожных колес | 1988 |

|

SU1613231A1 |

| Станок для накатки железнодорожных осей | 1986 |

|

SU1519866A1 |

| РЕЗЬБОНАКАТНОЙ СТАНОК | 2000 |

|

RU2220019C2 |

Авторы

Даты

1981-06-30—Публикация

1979-10-29—Подача