электрода-инструмента к номинальному контуру детали на расстояние, равное величине допустимого верхнего отклонения размера детали, а первый датчик связан с блоком коррекции режимов обработки.

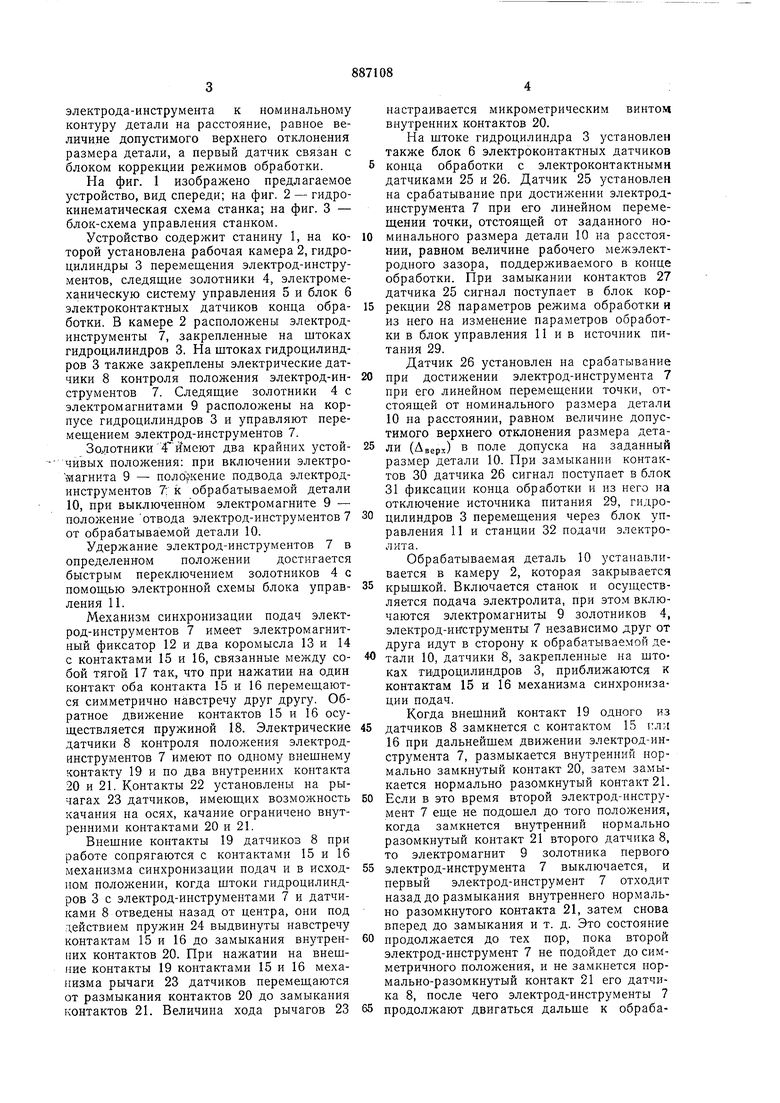

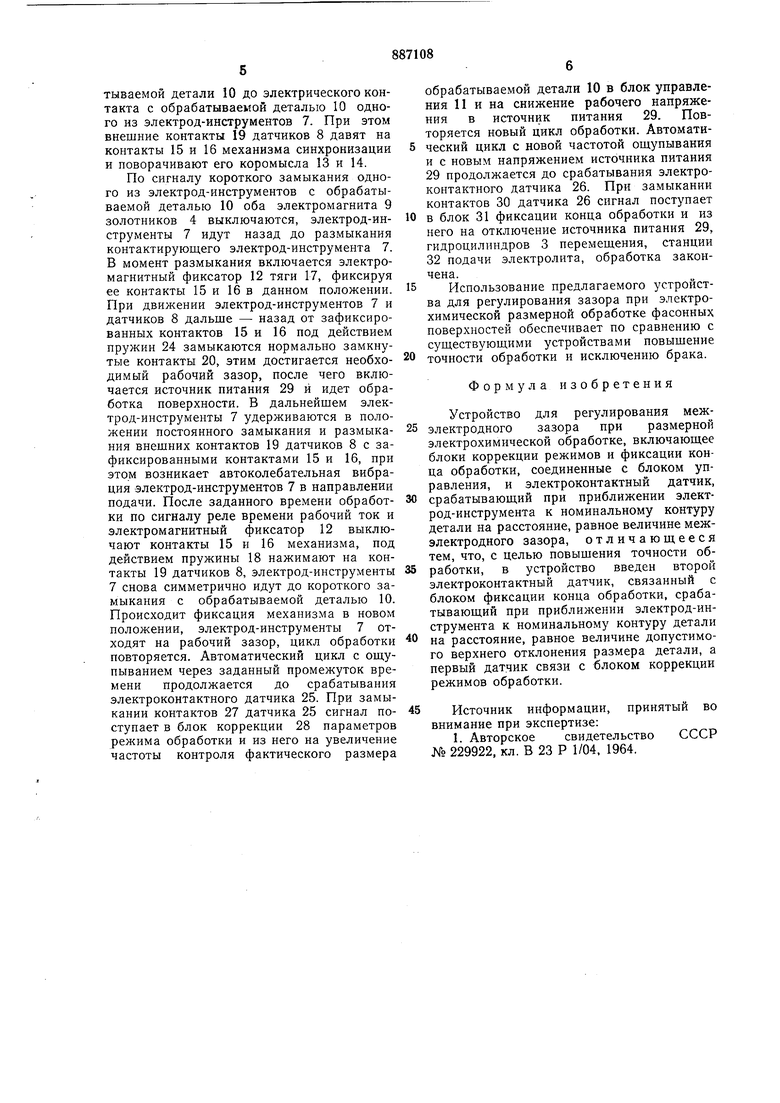

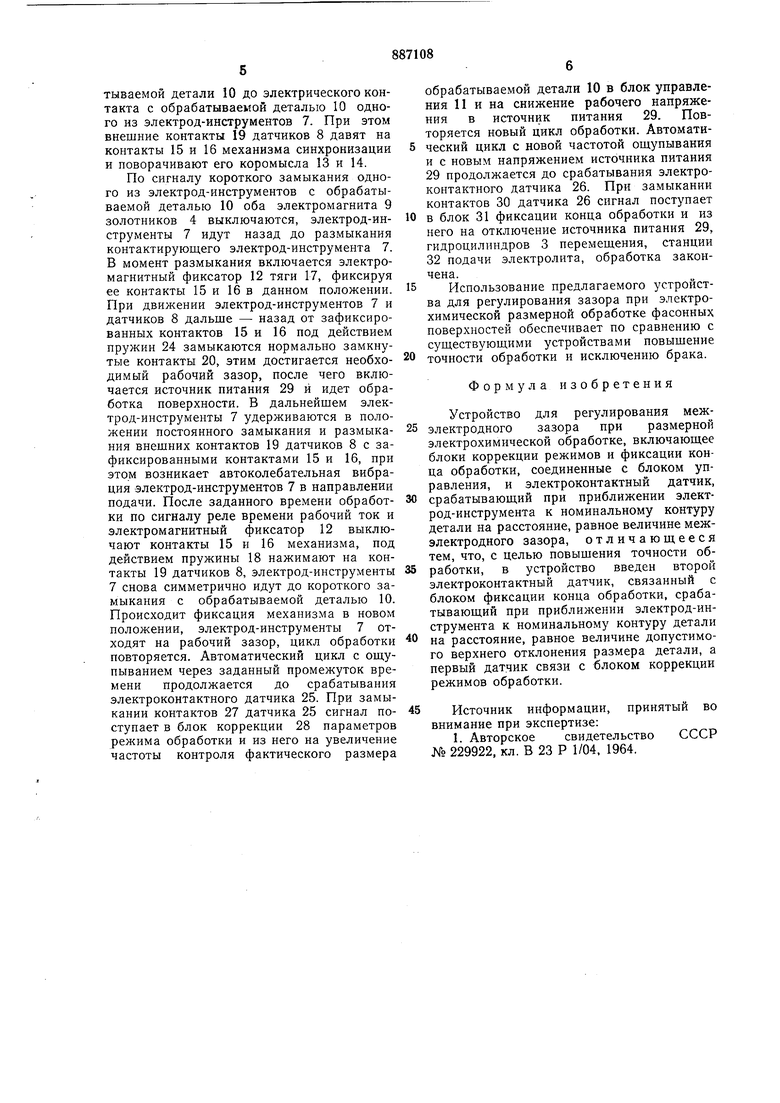

На фиг. 1 изображено предлагаемое устройство, вид спереди; на фиг. 2 - гидрокинематическая схема станка; на фиг. 3 - блок-схема управления станком.

Устройство содержит станину 1, на которой установлена рабочая камера 2, гидроцилиндры 3 перемещения электрод-инструментов, следящие золотники 4, электромеханическую систему управления 5 и блок 6 электроконтактных датчиков конца обработки. В камере 2 расположены электродинструменты 7, закрепленные на штоках гидроцилиндров 3. На щтоках гидроцилиндров 3 также закреплены электрические датчики 8 контроля положения электрод-инструментов 7. Следящие золотники 4 с электромагнитами 9 расположены на корпусе гидроцилиндров 3 и управляют перемещением электрод-инструментов 7.

Зо.лотники 4 11меют два крайних устойчивых положения: при включении электромагнита 9 - положение подвода электродинструментов 7: к обрабатываемой детали 10, при выключенном электромагните 9 - положение отвода электрод-инструментов 7 от обрабатываемой детали 10.

Удержание электрод-инструментов 7 в определенном положении достигается быстрым переключением золотников 4 с помощью электронной схемы блока управления И.

Механизм синхронизации подач электрод-инструментов 7 имеет электромагнитный фиксатор 12 и два коромысла 13 и 14 с контактами 15 и 16, связанные между собой тягой 17 так, что при нажатии на один контакт оба контакта 15 и 16 перемещаются симметрично навстречу друг другу. Обратное движение контактов 15 и 16 осуществляется пружиной 18. Электрические датчики 8 контроля положения электродинструментов 7 имеют по одному внешнему контакту 19 и по два внутренних контакта 20 и 21. Контакты 22 установлены на рычагах 23 датчиков, имеющих возмол ность качания на осях, качание ограничено внутренними контактами 20 и 21.

Внешние контакты 19 датчиков 8 при работе сопрягаются с контактами 15 и 16 механизма сиихронизации подач и в исходном положении, когда штоки гидроцилиндров 3 с электрод-инструментами 7 и датчиками 8 отведены назад от центра, они под действием пружин 24 выдвинуты навстречу контактам 15 и 16 до замыкания внутренних контактов 20. При нажатии на внешние контакты 19 контактами 15 и 16 механизма рычаги 23 датчиков перемещаются от размыкания контактов 20 до замыкания контактов 21. Величина хода рычагов 23

настраивается микрометрическим винтом внутренних контактов 20.

На штоке гидроцилиндра 3 установлен также блок 6 электроконтактных датчиков б конца обработки с электроконтактнымн датчиками 25 и 26. Датчик 25 установлен на срабатывание при достижении электродинструмента 7 при его линейном перемещении точки, отстоящей от заданного номинального размера детали 10 на расстоянии, равном величине рабочего межэлектродного зазора, поддерживаемого в конце обработки. При замыкании контактов 27 датчика 25 сигнал поступает в блок коррекции 28 параметров режима обработки и из него на изменение параметров обработки в блок управления 11 и в источник питания 29.

Датчик 26 установлен на срабатывание 0 при достижении электрод-инструмента 7 при его линейном перемещении точки, отстоящей от номинального размера детали 10 на расстоянии, равном величине допустимого верхнего отклонения размера дета25 ли (Аверз) в поле допуска на заданный размер детали 10. При замыкании контактов 30 датчика 26 сигнал поступает в блок 31 фиксации конца обработки и из него на отключение источника питания 29, гидро0 цилиндров 3 перемещения через блок управления И и станции 32 подачи электролита.

Обрабатываемая деталь 10 устанавливается в камеру 2, которая закрывается 5 крыщкой. Включается станок и осуществляется подача электролита, при этом включаются электромагниты 9 золотников 4, электрод-инструменты 7 независимо друг от друга идут в сторону к обрабатываемой детали 10, датчики 8, закрепленные на штоках гидроцилиндров 3, приближаются к контактам 15 и 16 механизма синхронизации подач.

Когда внеЩний контакт 19 одного из датчиков 8 замкнется с контактом 15 плх 16 при дальнейшем движении электрод-инструмента 7, размыкается внутренний нормально замкнутый контакт 20, затем замыкается нормально разомкнутый контакт 21. 0 Если в это время второй электрод-ннструмент 7 еще не подошел до того положения, когда замкнется внутренний нормально разомкнутый контакт 21 второго датчика 8, то электромагнит 9 золотника первого 5 электрод-инструмента 7 выключается, и первый электрод-инструмент 7 отходит назад до размыкания внутреннего нормально разомкнутого контакта 21, затем снова вперед до замыкания и т. д. Это состояние 0 продолжается до тех пор, пока второй электрод-инструмент 7 не подойдет до симметричного положения, и не замкнется нормально-разомкнутый контакт 21 его датчика 8, после чего электрод-инструменты 7 продолжают двигаться дальше к обрабатываемой детали 10 до электрического контакта с обрабатываемой деталью 10 одного из электрод-инструментов 7. При этом внешние контакты 19 датчиков 8 давят на контакты 15 и 16 механизма синхронизации и поворачивают его коромысла 13 и 14.

По сигналу короткого замыкания одного из электрод-инструментов с обрабатываемой деталью 10 оба электромагнита 9 золотников 4 выключаются, электрод-инструменты 7 идут назад до размыкания контактирующего электрод-инструмента 7. В момент размыкания включается электромагнитный фиксатор 12 тяги 17, фиксируя ее контакты 15 и 16 в данном ноложении. При движении электрод-инструментов 7 и датчиков 8 дальше - назад от зафиксированных контактов 15 и 16 под действием пружин 24 замыкаются нормально замкнутые контакты 20, этим достигается необходимый рабочий зазор, после чего включается источник питания 29 и идет обработка поверхности. В дальнейшем электрод-инструменты 7 удерживаются в положении постоянного замыкания и размыкания внешних контактов 19 датчиков 8 с зафиксированными контактами 15 и 16, при этом возникает автоколебательная вибрация электрод-инструментов 7 в направлении подачи. После заданного времени обработки по сигналу реле времени рабочий ток и электромагнитный фиксатор 12 выключают контакты 15 и 16 механизма, под действием пружины 18 нажимают на контакты 19 датчиков 8, электрод-инструменты 7 снова симметрично идут до короткого замыкания с обрабатываемой деталью 10. Происходит фиксация механизма в новом положении, электрод-инструменты 7 отходят на рабочий зазор, цикл обработки повторяется. Автоматический цикл с ошупыванием через заданный промежуток времени продолжается до срабатывания электрокоитактного датчика 25. При замыкании контактов 27 датчика 25 сигнал поступает в блок коррекции 28 параметров режима обработки и из него на увеличение частоты контроля фактического размера

обрабатываемой детали 10 в блок управления 11 и на снижение рабочего напряжения в источник питания 29. Повторяется новый цикл обработки. Автоматический цикл с новой частотой ощупывания и с новым напряжением источника питания 29 продолжается до срабатывания электроконтактного датчика 26. При замыкании контактов 30 датчика 26 сигнал поступает

в блок 31 фиксации конца обработки и из него на отключение источника питания 29, гидроцилиндров 3 перемещения, станции 32 подачи электролита, обработка закончена.

Использование предлагаемого устройства для регулирования зазора при электрохимической размерной обработке фасонных поверхностей обеспечивает по сравнению с существующими устройствами повышение

точности обработки и исключению брака.

Формула изобретения

Устройство для регулирования межэлектродного зазора при размерной электрохимической обработке, включающее блоки коррекции режимов и фиксации конца обработки, соединенные с блоком управления, и электроконтактный датчик,

срабатывающий при приближении электрод-инструмента к номинальному контуру детали на расстояние, равное величине межэлектродного зазора, отличающееся тем, что, с целью повыщения точности обработки, в устройство введен второй электроконтактный датчик, связанный с блоком фиксации конца обработки, срабатывающий при приближении электрод-инструмента к номинальному контуру детали

на расстояние, равное величине допустимого верхнего отклонения размера детали, а первый датчик связи с блоком коррекции режимов обработки.

Источник информации, принятый во внимание при экспертизе:

СССР

1. Авторское свидетельство № 229922, кл. В 23 Р 1/04, 1964. J - г ff/ -- ffffr

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления цикличнойэлЕКТРОХиМичЕСКОй ОбРАбОТКОй | 1977 |

|

SU818797A2 |

| Устройство для регулирования межэлектродного зазора | 1976 |

|

SU715273A1 |

| Устройство для регулирования межэлектродного зазора | 1980 |

|

SU973281A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1971 |

|

SU423597A1 |

| Устройство для управления цикличной электрохимической обработкой | 1976 |

|

SU724307A2 |

| Транспортное средство | 1989 |

|

SU1652115A1 |

| Составной электрод-инструмент | 1978 |

|

SU814645A1 |

| Устройство для электроконтактной обработки | 1980 |

|

SU984785A1 |

| Станок для электроэрозионной обработки проволочным электродом-инструментом | 1981 |

|

SU1068248A1 |

| Транспортное средство | 1985 |

|

SU1355506A1 |

Авторы

Даты

1981-12-07—Публикация

1979-10-19—Подача