(54) СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ

ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Летучий станок для резки труб | 1971 |

|

SU485834A1 |

| Вальцешлифовальный станок для обработки валков в собственных подшипниках | 1975 |

|

SU556029A1 |

| Гидрофицированный сдвоенный протяжной станок | 1976 |

|

SU616071A1 |

| Глубокорасточной станок | 1987 |

|

SU1423297A1 |

| Станок для резки труб | 1987 |

|

SU1473909A1 |

| Многопозиционный агрегатный станок | 1986 |

|

SU1340991A1 |

| ГИДРОСИСТЕМА МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1972 |

|

SU352741A1 |

| Агрегатный станок | 1984 |

|

SU1234160A1 |

| Гидросистема металлорежущего станка | 1977 |

|

SU659356A1 |

| Гидрофицированный протяжной станок | 1979 |

|

SU841815A1 |

1

Изобретение относится к электрофизическим и электрохимическим методам обработки и может быть использовано при формировании рифленых поверхностей зажимных губок приспособлений.

Известен станок для электроэрозионной обработки, содержащий приводы перемещения изделия и электрода-инструмента, систему рычагов и систему управления 1.

Однако он осуществляет обработку только прерывистых поверхностей, ввиду того, что компенсация износа электрода-инструмента осуществляется вне периода рабочего процесса легирования.

Наиболее близким к изобретению по технической сущности является станок для электроэрозионной обработки изделий, установленных с возможностью перемещения, включающий привод электрода-инструмента, выполненный в виде силового гидроцилиндра, на щтоке которого закреплен электрод-инструмент, а полости связаны через управляющий распределитель с датчиком величины рабочего зазора, источником давления и сливом 2.

Станок позволяет обрабатывать сложные криволинейные поверхности, например, щтампов, пресс-форм благодаря наличию следящей системы управления приводом электрода-инструмента, поддерживающей постоянный рабочий зазор, обеспечивающий главное перемещение электрода-инструмента по 5 мере его износа и слежения за криволинейной поверхностью при непрерывном протекании процесса.

Однако при электроэрозионном формировании поверхностей губок зажимных при,Q способлений металлорежущих станков, необходимо достигнуть рифленой поверхности, что обеспечивается скачкообразным изменением искрового зазора при компенсации износа электрода-инструмента. Такой процесс невозможно осуществить на известном станке.

Целью изобретения является расщирение технологических возможностей станка за счет обеспечения формирования рифленых поверхностей изделий.

Поставленная цель достигается тем, что

20 в станок для электроэрозионной обработки изделий введены зажимное устройство для фиксации щтока с электродом-инструментом, выполненное в виде гидроцилиндра, обратный клапан, связывающий гидроцилиндр зажимного устройства для установки величины рабочего зазора, выполненное в виде бесштокового гидроцилиндра, одна полость которого связана с распределителем, а другая снабжена регулируемым упором и связана с источником давления.

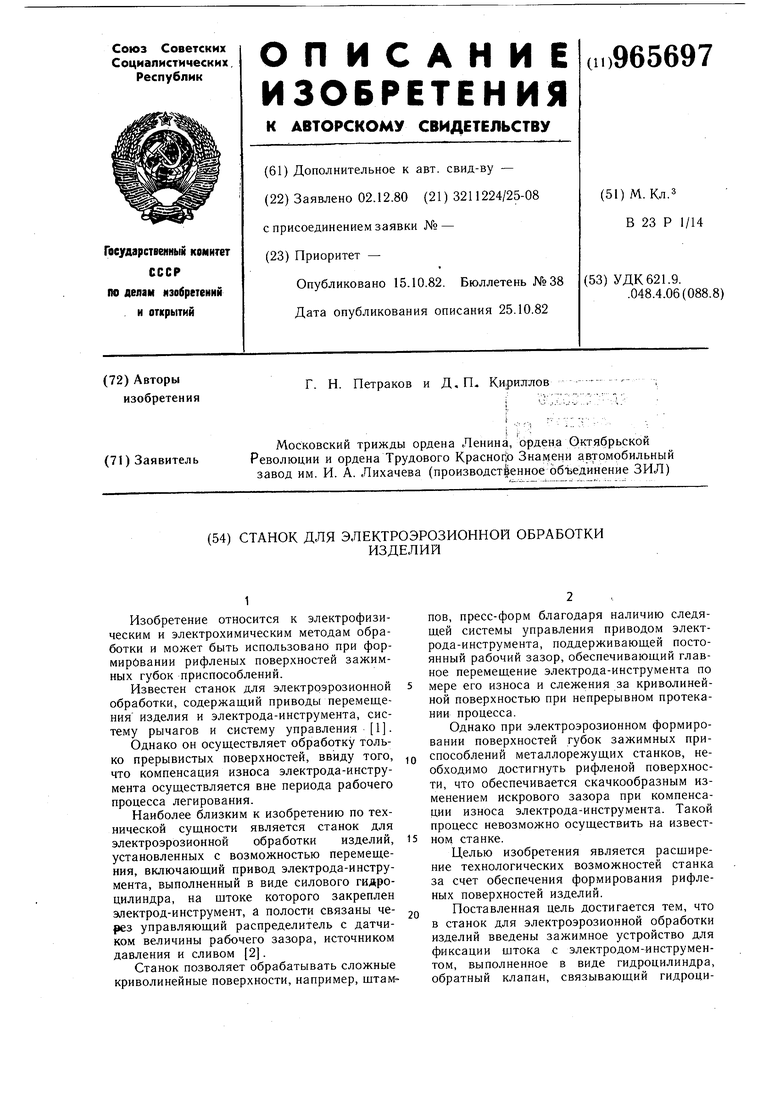

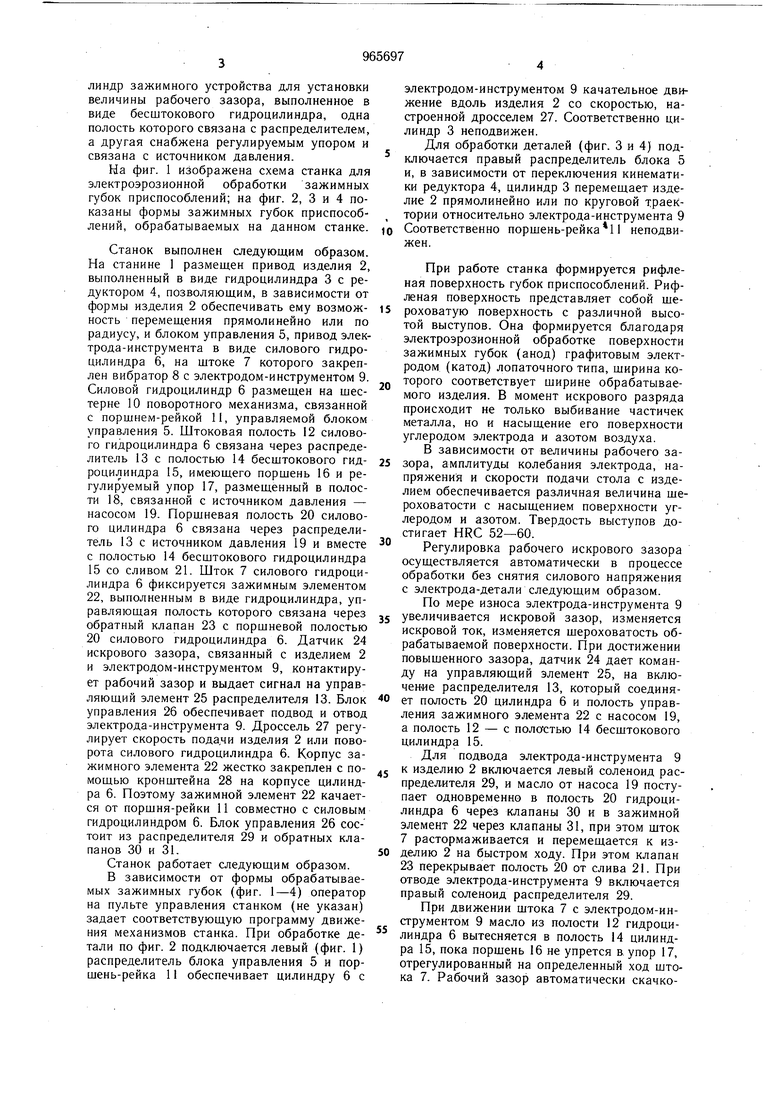

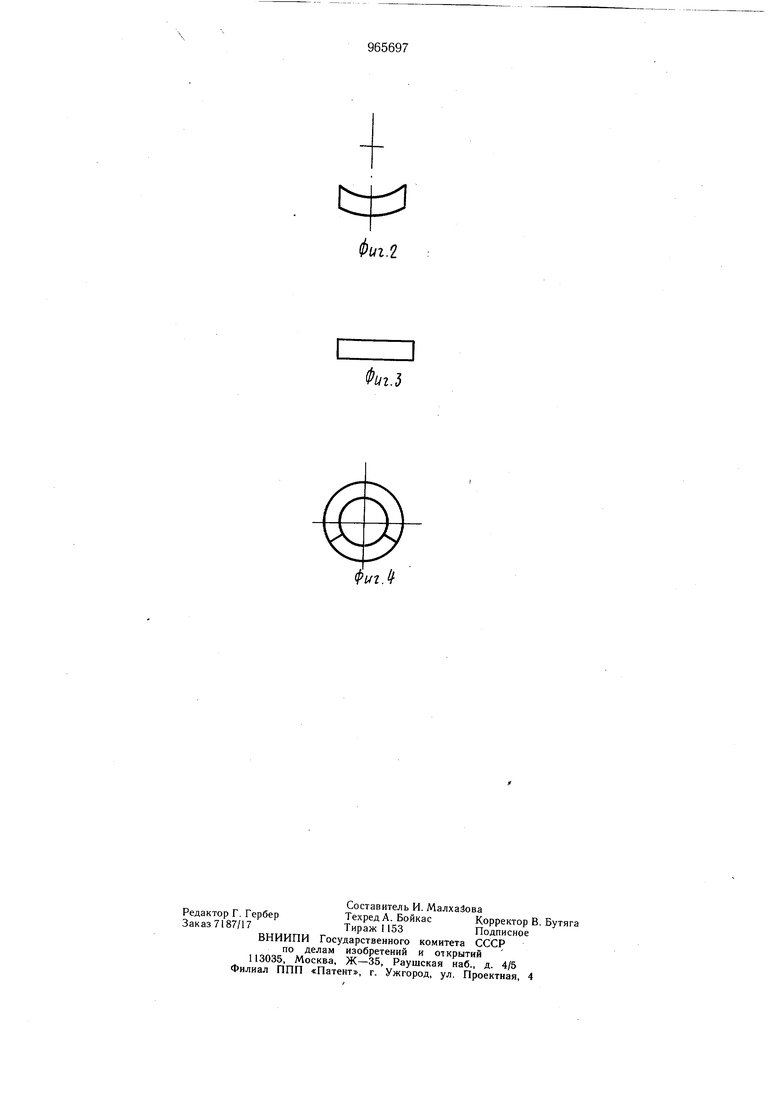

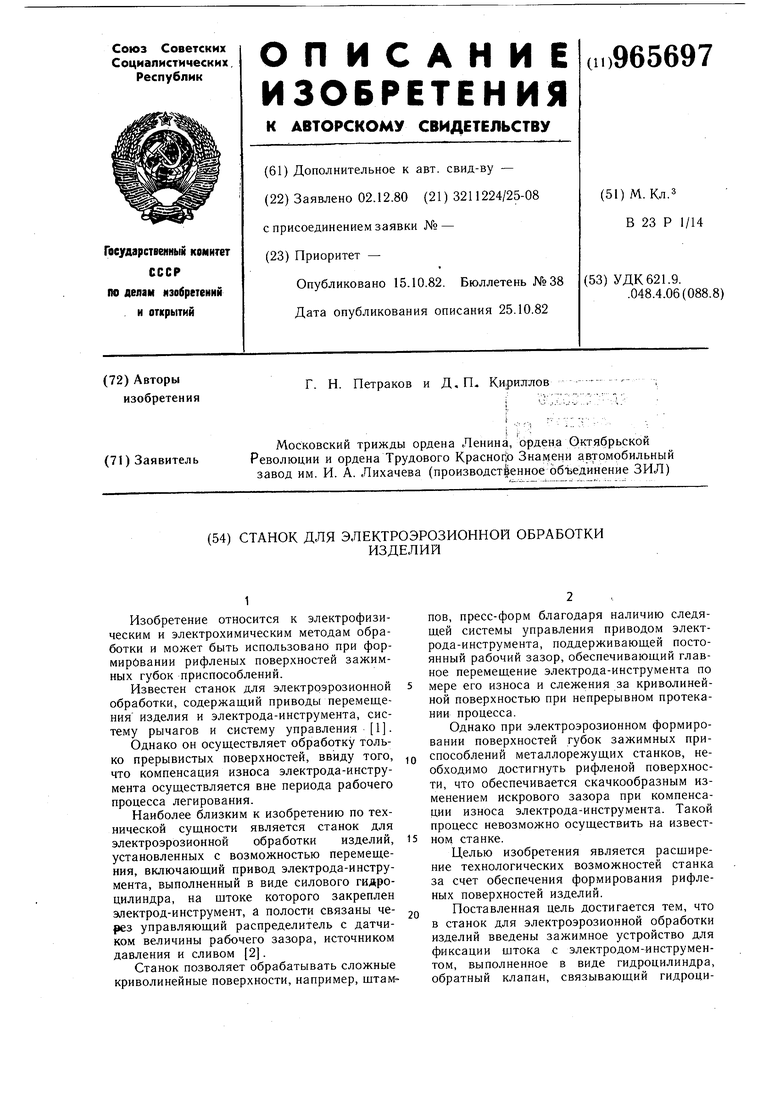

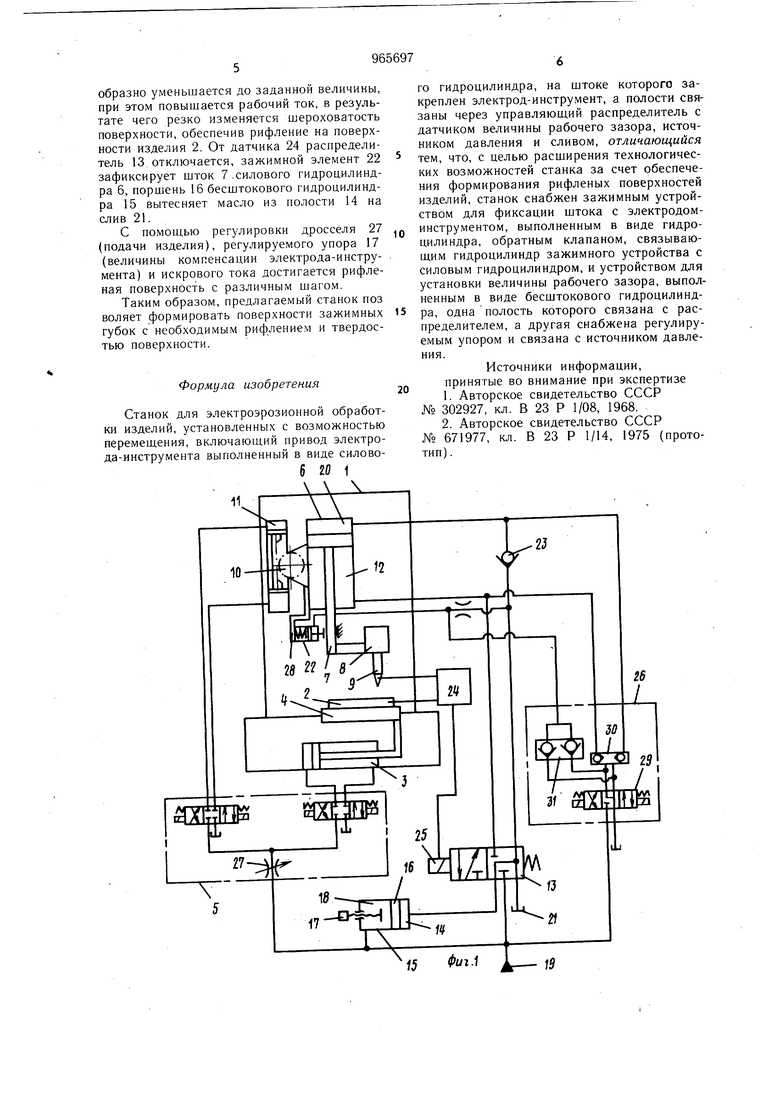

На фиг. 1 изображена схема станка для электроэрозионной обработки зажимных губок приспособлений; на фиг. 2, 3 и 4 показаны формы зажимных губок приспособлений, обрабатываемых на данном станке.

Станок выполнен следующим образом. На станине 1 размещен привод изделия 2, выполненный в виде гидроцилиндра 3 с редуктором 4, позволяющим, в зависимости от формы изделия 2 обеспечивать ему возможность перемещения прямолинейно или по радиусу, и блоком управления 5, привод электрода-инструмента в виде силового гидроцилиндра 6, на штоке 7 которого закреплен вибратор 8 с электродом-инструментом 9. Силовой гидроцилиндр 6 размещен на щестерне 10 поворотного механизма, связанной с поршнем-рейкой 11, управляемой блоком управления 5. Штоковая полость 12 силового гидроцилиндра 6 связана через распределитель 13 с полостью 14 бесштокового гидроцилиндра 15, имеющего поршень 16 и регулируемый упор 17, размещенный в полости 18, связанной с источником давления - насосом 19. Поршневая полость 20 силового цилиндра 6 связана через распределитель 13 с источником давления 19 и вместе с полостью 14 бесштокового гидроцилиндра 15 со сливом 21. Шток 7 силового гидроцилиндра 6 фиксируется зажимным элементом 22, выполненным в виде гидроцилиндра, управляющая полость которого связана через обратный клапан 23 с поршневой полостью 20 силового гидроцилиндра 6. Датчик 24 искрового зазора, связанный с изделием 2 и электродом-инструментом 9, контактирует рабочий зазор и выдает сигнал на управляющий элемент 25 распределителя 13. Блок управления 26 обеспечивает подвод и отвод электрода-инструмента 9. Дроссель 27 регулирует скорость подачи изделия 2 или поворота силового гидроцилиндра 6. Корпус зажимного элемента 22 жестко закреплен с помощью кронштейна 28 на корпусе цилиндра 6. Поэтому зажимной элемент 22 качается от поршня-рейки 11 совместно с силовым гидроцилиндром 6. Блок управления 26 соетоит из распределителя 29 и обратных клапанов 30 и 31.

Станок работает следующим образом.

В зависимости от формы обрабатываемых зажимных губок (фиг. 1-4) оператор на пульте управления станком (не указан) задает соответствующую программу движения механизмов станка. При обработке детали по фиг. 2 подключается левый (фиг. 1) распределитель блока управления 5 и поршень-рейка 11 обеспечивает цилиндру 6 с

электродом-инструментом 9 качательное движение вдоль изделия 2 со скоростью, настроенной дросселем 27. Соответственно цилиндр 3 неподвижен.

Для обработки деталей (фиг. 3 и 4) подключается правый распределитель блока 5 и, в зависимости от переключения кинематики редуктора 4, цилиндр 3 перемещает изделие 2 прямолинейно или по круговой траектории относительно электрода-инструмента 9

Соответственно поршень-рейка 1 неподвижен.

При работе станка формируется рифленая поверхность губок приспособлений. Рифленая поверхность представляет собой шероховатую поверхность с различной высотой выступов. Она формируется благодаря электроэрозионной обработке поверхности зажимных губок (анод) графитовым электродом (катод) лопаточного типа, ширина которого соответствует ширине обрабатываемого изделия. В момент искрового разряда происходит не только выбивание частичек металла, но и насыщение его поверхности углеродом электрода и азотом воздуха. В зависимости от величины рабочего зазора, амплитуды колебания электрода, напряжения и скорости подачи стола с изделием обеспечивается различная величина шероховатости с насыщением поверхности углеродом и азотом. Твердость выступов достигает HRC 52-60.

Регулировка рабочего искрового зазора

осуществляется автоматически в процессе

обработки без снятия силового напряжения

с электрода-детали следующим образом.

По мере износа электрода-инструмента 9

увеличивается искровой зазор, изменяется искровой ток, изменяется шероховатость обрабатываемой поверхности. При достижении повышенного зазора, датчик 24 дает команду на управляющий элемент 25, на включение распределителя 13, который соединяет полость 20 цилиндра 6 и полость управления зажимного элемента 22 с насосом 19, а полость 12 - с полостью 14 бесштокового цилиндра 15.

Для подвода электрода-инструмента 9

к изделию 2 включается левый соленоид распределителя 29, и масло от насоса 19 поступает одновременно в полость 20 гидроцилиндра 6 через клапаны 30 и в зажимной элемент 22 через клапаны 31, при этом шток 7 растормаживается и перемещается к изделию 2 на быстром ходу. При этом клапан 23 перекрывает полость 20 от слива 21. При отводе электрода-инструмента 9 включается правый соленоид распределителя 29.

При движении штока 7 с электродом-инструментом 9 масло из полости 12 гидроцилиндра 6 вытесняется в полость 14 цилиндра 15, пока поршень 16 не упрется в упор 17, отрегулированный на определенный ход штока 7. Рабочий зазор автоматически скачкообразно уменьшается до заданной величины, при этом повышается рабочий ток, в результате чего резко изменяется шероховатость поверхности, обеспечив рифление на поверхности изделия 2. От датчика 24 распределитель 13. отключается, зажимной элемент 22 зафиксирует шток 7 .силового гидроцилиндра 6, поршень 16 бесштокового гидроцилиндра 15 вытесняет масло из полости 14 на слив 21. С помошью регулировки дросселя 27 (подачи изделия), регулируемого упора 17 (величины компенсации электрода-инструмента) и искрового тока достигается рифленая поверхность с различным шагом. Таким образом, предлагаемый станок поз воляет формировать поверхности зажимных губок с необходимым рифлением и твердостью поверхности. Формула изобретения Станок для электроэрозионной обработки изделий, установленных с возможностью перемешения, включаюший привод электрода-инструмента выполненный в виде силово6 20 1 11 1 го гидроцилиндра, на штоке которого закреплен электрод-инструмент, а полости связаны через управляющий распределитель с датчиком величины рабочего зазора, источником давления и сливом, отличающийся тем, что, с целью расширения технологических возможностей станка за счет обеспечения формирования рифленых поверхностей изделий, станок снабжен зажимным устройством для фиксации штока с электродоминструментом, выполненным в виде гидроцилиндра, обратным клапаном, связывающим гидроцилиндр зажимного устройства с силовым гидроцилиндром, и устройством для установки величины рабочего зазора, выполненным в виде бесщтокового гидроцилиндра, одна полость которого связана с распределителем, а другая снабжена регулируемым упором и связана с источником давления. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 302927, кл. В 23 Р 1/08, 1968. 2.Авторское свидетельство СССР 671977, кл. В 23 Р 1/14, 1975 (протоип).

Авторы

Даты

1982-10-15—Публикация

1980-12-02—Подача