(54) СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки изделий | 1979 |

|

SU814683A1 |

| Способ центробежной абразивной обработки колец подшипников качения | 2019 |

|

RU2703065C1 |

| Способ и устройство для центробежно-планетарной абразивной обработки колец | 2019 |

|

RU2694858C1 |

| Способ обработки деталей | 1981 |

|

SU1020215A1 |

| Способ обработки изделий | 1980 |

|

SU897483A2 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2006 |

|

RU2304503C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365484C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ АБРАЗИВНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2009 |

|

RU2401730C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ | 1998 |

|

RU2177868C2 |

| Способ обработки изделий | 1976 |

|

SU642140A2 |

1

Изобретение относится к финишньпм метода.м обработки изделий и может быть использовано в машиностроении при применении отделочной обработки внутренних поверхностей изделий, преимупдественно тел вращения сложного профиля.

По основному авт. св. № 541655 известен способ обработки изделий, заключающийся в том, что абразивную суспензию под действием инерционных сил формируют в плотный абразивный брусок, прижимающийся к обрабатываемой поверхности, при этом плотному абразивному бруску сообщают перемещение (осевые осциллирующие движения относительно обрабатываемой поверхности), а абразивной суспензии обеспечивают непрерывную циркуляцию через контейнеры с деталями 1.

Однако при этом микрорельеф абразивных зерен теряет режущую способность изза налипания на него металла. В связи с этим не используются в полной мере возможности повыщения производительности процесса обработки, так как абразивные зерна, из которых формируют плотный абразивный брусок, не имеют возможности интенсивного обновления режущих граней.

Цель изобретения - повыщение производительности обработки изделий.

Поставленная цель достигается тем, что водилу сообщают переменную угловую скорость.

Плотный абразивный брусок формируют циклически-переменнымиинерционными

силами и при этом сообщают ему колебания относительно центра вращения обрабатываемой поверхности. Циклическое изменение инерционных сил от максимума до минимума происходит за один оборот водила. Это достигается путем сообщения водилу вращения с циклически-переменной угловой скоростью.

При вращении водила с циклически-переменной угловой скоростью изменяется по величине радиальная составляющая сил

15 инерции. При ее уменьщении начинают оказывать влияние на формирование абразивного бруска инерционные силы от вращения изделий со скоростью со 2 вокруг собственной оси, которые стремятся сформировать абразивный брусок в кольцо, что приводит

20 к замене абразивных зерен в зоне обработки. Это происходит при определенном соотношении угловых скоростей водила оз i и изделий tJi, которое определяется неравенством

,/ (К + 1), где К - 2DL;

D-диаметр изделий;

L - радиус водила.

При уве.тиченин радиальной составляюн ей силы инерции от вращения водила, которая нревышает силы инерции от врандения изделий, происходит формирование плотного абразивного бруска сегментообразной формы и производится съем металла. Данное соотношение сил инерции определяется неравенством

,/ (К + ).

Кроме того, при формировании плотного абразивного бруска циклически-переменными инерционными сила.ми тангенциальная составляющая сил инерции изменяется по величине и направлению и, вследствие этого заставляет плотный абразивный брусок колебаться по обрабатывае.мой поверхности относительно ее центра вращения.

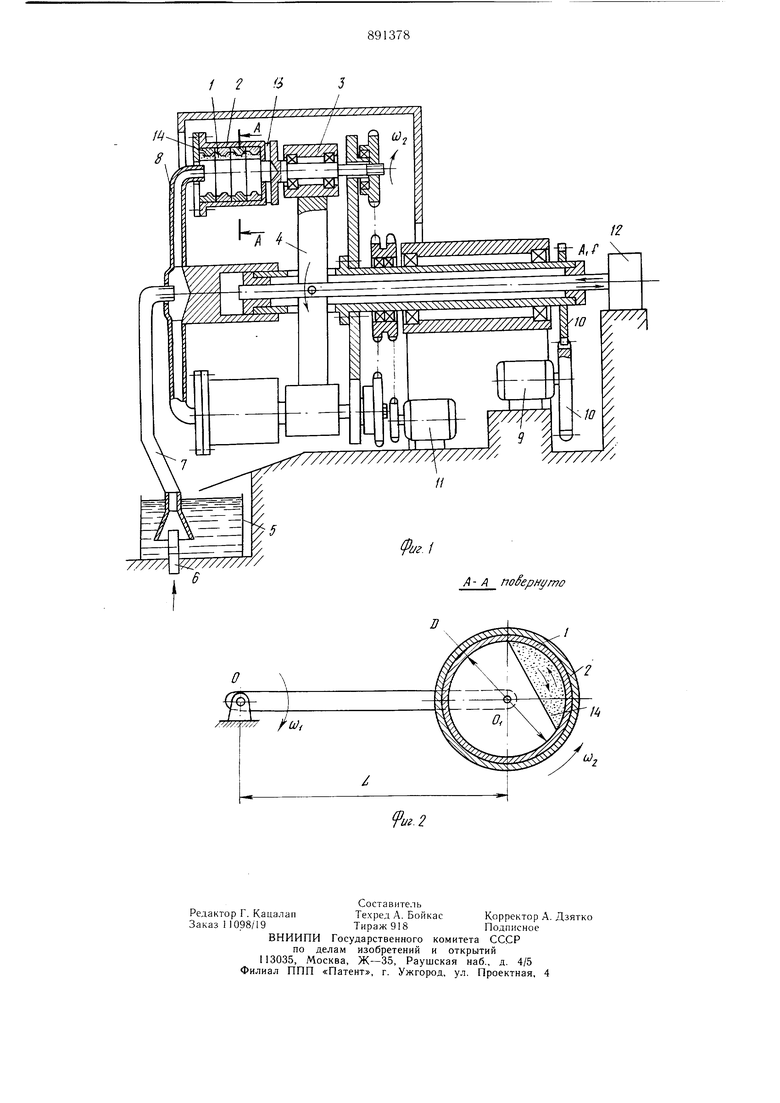

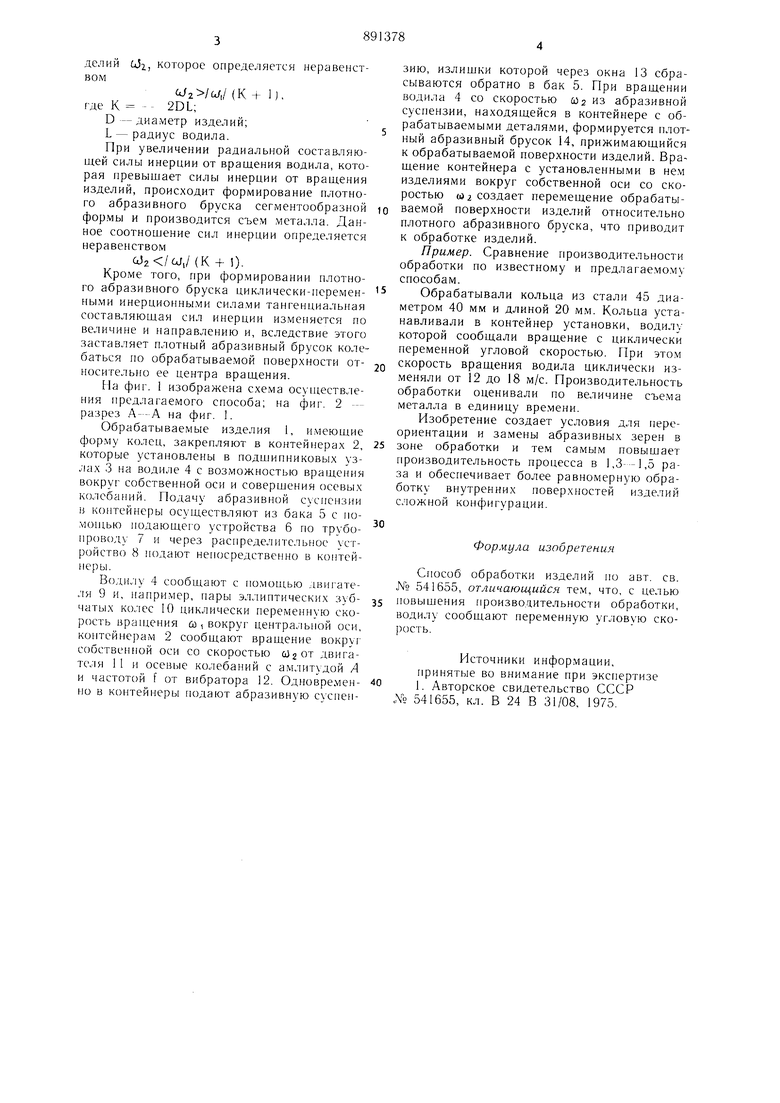

На фиг. 1 изображена схема осуществления предлагаемого способа; на фиг. 2 разрез А--А на фиг. 1.

Обрабатываемые изделия 1, имеющие форму колец, закрепляют в контейнерах 2, которые установлены в подщипниковых узлах 3 на водиле 4 с возможностью вращения вокруг собственной оси и соверщения осевых колебаний. Подачу абразивной суспепзии в контейнеры осуществляют из бака 5 с помощью подающего устройства 6 по трубопроводу 7 и через распределительное устройство 8 подают непосредственно в контейнеры.

Водн.лу 4 сообщают с помощью двигателя 9 и, например, пары эллиптических зубчатых колес 10 циклически переменную скорость вращения со, вокруг центральной оси, контейнерам 2 сообщают вращение вокруг собственной оси со скоростью cOjOT двигателя 1 1 и осевые колебаний с амлитудой А и частотой f от вибратора 12. Одновременно в контейнеры подают абразивную суспензию, излищки которой через окна 13 сбрасываются обратно в бак 5. При вращении водила 4 со скоростью Шг из абразивной суспензии, находящейся в контейнере с обрабатываемыми деталя.ми, формируется плотный абразивный брусок 14, прижимающийся к обрабатываемой поверхности изделий. Вращение контейнера с установленными в не.м изделиями вокруг собственной оси со скоростью Ш2 создает перемещение обрабатываемой поверхности изделий относительно плотного абразивного бруска, что приводит к обработке изделий.

Пример. Сравнение производительности обработки по известному и предлагаемому способам.

Обрабатывали кольца из стали 45 диаметром 40 мм и длиной 20 мм. Кольца устанавливали в контейнер установки, водилу которой сообщали вращение с циклически переменной угловой скоростью. При это.м скорость вращения водила циклически изменяли от 12 до 18 м/с. Производительность обработки оценивали по величине съе.ма металла в единицу вре.мени.

Изобретение создает условия для переориентации и замены абразивных зерен в зоне обработки и те.м самым повыщает производительность процесса в 1,3--1,5 раза и обеспечивает более равномерную обработку внутренних поверхностей изделий сложной конфигурации.

Формула изобретения

Способ обработки изделий по авт. св. № 541655, отличающийся тем, что, с целью повыщения произво.аительности обработки, водилу сообщают переменную угловую скорость.

Источники инфор.мации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР Л 541655, кл. В 24 В 31/08, 1975.

О

Авторы

Даты

1981-12-23—Публикация

1980-05-20—Подача