(54) СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛАСТИЧНОГО АБРАЗИВНОГО ИНСТРУМЕНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| АБРАЗИВНОЕ ПОЛОТНО | 1996 |

|

RU2102222C1 |

| Способ устранения засаливания абразивного инструмента | 1978 |

|

SU727406A1 |

| Шлифовальный материал | 1987 |

|

SU1421508A1 |

| Способ изготовления абразивных инструментов | 1982 |

|

SU1024253A1 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2008 |

|

RU2453418C2 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПРОИЗВОДСТВА И ИСПОЛЬЗОВАНИЯ | 2008 |

|

RU2452613C2 |

| Способ получения материала для изготовления эластичного абразивного инструмента | 1974 |

|

SU566726A1 |

| Способ изготовления высокопористого абразивного инструмента | 1982 |

|

SU1390008A1 |

| ЛЕНТА С АБРАЗИВНЫМ ПОКРЫТИЕМ | 1992 |

|

RU2116186C1 |

| АБРАЗИВНЫЕ ИНСТРУМЕНТЫ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2702668C1 |

1

Изобретение относится к процессам получения изделий из полимерных волокон, в частности к процессам получения эластичного полимер-абразивного инструмента. :

Известен способ получения эластичного абразивного инструмента, при котором термопластичный волокнистый материал с абразивом навивают на оправку с одновременным нанесением связующего 1.

Недостатком известного способа являет,ся низкое качество получаемых изделий изза невозможности получить регулярную структуру инструмента в связи с тем, что при вытяжке волокон потоком газа происходит хаотическое наслаивание их на оправку, а также неравномерная вытяжка волокна. Дополнительно происходит интенсивное охлаждение волокна перед намоткой, что не позволяет волокнам сплавляться в местах контакта.

Целью изобретения является расширение технологических возможностей и повышение качества получаемых изделий.

Поставленная цель достигается тем, что на термопластичные волокна наносят абразив, затем их вытягивают, образуя свободные от абразива участки волокна, после чего

производят навивку их на оправку, причем волокна пропускают через нагретый слой абразивных частиц изменяемой плотности, изменение плотности слоя которых осуществляют путем их псевдоожижения в присутствии растворителя материала волокна или его паров.

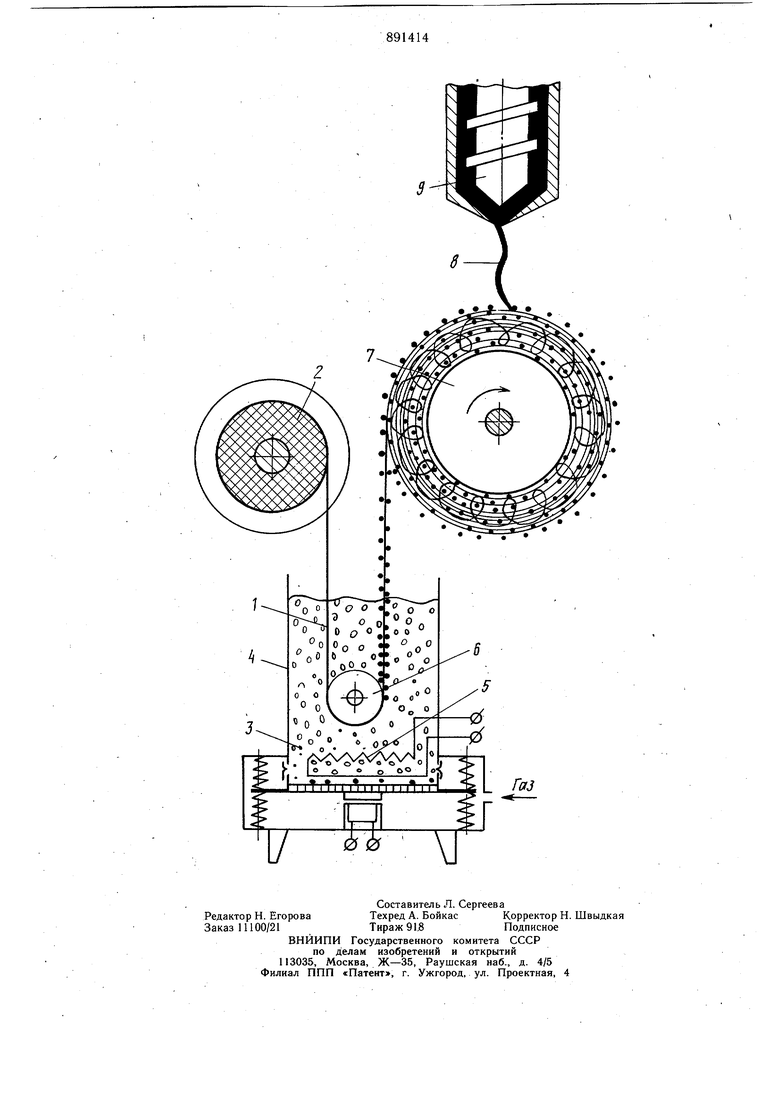

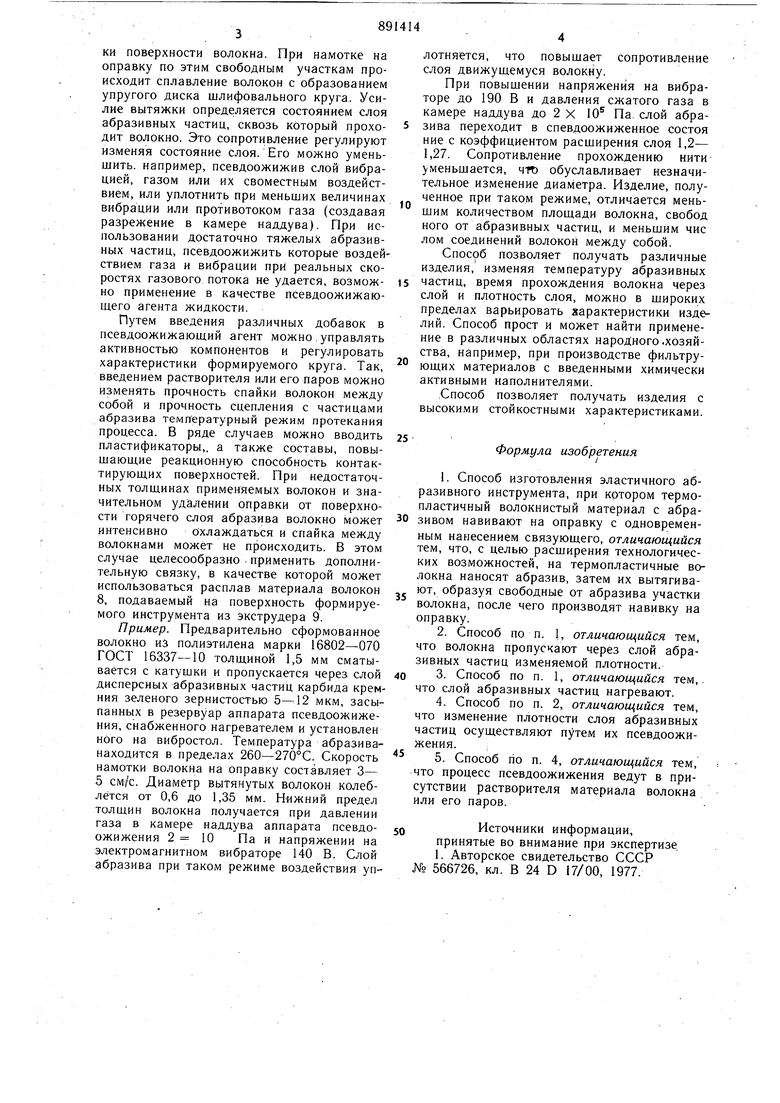

На чертеже показан процесс получения инструмента.

Полимерное волокно 1, сматываясь с катушки 2, проходит сквозь слой абразивных частиц 3, создаваемый в аппарате 4 псевдоожижения. Слой абразивных частиц нагревается нагревателем 5. В процессе движения через поворотный ролик 6 волокно нагревается и на его поверхность налипают абразивные частицы. Под действием тяну 5 щего усилия оправки 7 и сопротивления слоя абразивных частиц волокно на участке от поворотного ролика 6 до оправки вытягивается. До тех пор, пока волокно нахо-дится в слое абразивных частиц, последние продолжают налипать на свободную поверх20 кость, образовавшуюся в процессе вытяжки.

После выхода из слоя налипание частиц нрекращаетсяИ образуются свободные участки поверхности волокна. При намотке на оправку по этим свободным участкам происходит сплавление волокон с образованием упругого диска шлифовального круга. Усилие вытяжки определяется состоянием слоя абразивных частиц, сквозь который проходит волокно. Это сопротивление регулируют изменяя состояние слоя. Его можно уменьшить, например, псевдоожижив слой вибрацией, газом или их своместным воздействием, или уплотнить при меньших величинах вибрации или противотоком газа (создавая разрежение в камере наддува). При использовании достаточно тяжелых абразивных частиц, псевдоожижить которые воздействием газа и вибрации при реальных скоростях газового потока не удается, возможно применение в качестве псевдоожижающего агента жидкости. Путем введения различных добавок в псевдоожижающий агент можно , управлять активностью компонентов и регулировать характеристики формируемого круга. Так, введением растворителя или его паров можно изменять прочность спайки волокон между собой и прочность сцепления с частицами абразива температурный режим протекания процесса. В ряде случаев можно вводить пластификаторы,, а также составы, повышающие реакционную способность контактирующих поверхностей. При недостаточных толщинах применяемых волокон и значительном удалении оправки от поверхности горячего слоя абразива волокно может интенсивно охлаждаться и спайка между волокнами может не происходить. В этом случае целесообразно применить дополнительную связку, в качестве которой может использоваться расплав материала волокон 8, подаваемый на поверхность формируемого инструмента из экструдера 9. Пример. Предварительно сформованное волокно из полиэтилена марки 16802-070 ГОСТ 16337-10 толщиной 1,5 мм сматывается с катушки и пропускается через слой дисперсных абразивных частиц карбида кремния зеленого зернистостью мкм, засыпанных в резервуар аппарата псевдоожижения, снабженного нагревателем и установлен ного на вибростол. Температура абразиванаходится в пределах 260-270°С. Скорость намотки волокна на оправку составляет 3- 5 см/с. Диаметр вытянутых волокон колеблется от 0,6 до 1,35 мм. Нижний предел толщин волокна получается при давлении газа в камере наддува аппарата псевдоожижения 2 10 Па и напряжении на электромагнитном вибраторе 140 В. Слой абразива при таком режиме воздействия уплотняется, что повышает сопротивление слоя движущемуся волокну. При повышении напряжения на вибраторе до 190 В и давления сжатого газа в камере наддува до 2 X 10 Па. слой абразива переходит в спевдоожиженное состоя ние с коэффициентом расщирения слоя 1,2- 1,27. Сопротивление прохождению нити уменьшается, что обуславливает незначительное изменение диаметра. Изделие, полученное при таком режиме, отличается меньшим количеством площади волокна, свобод ного от абразивных частиц, и меньшим чис лом соединений волокон между собой. Способ позволяет получать различные изделия, изменяя температуру абразивных частиц, время прохождения волокна через слой и плотность слоя, можно в широких пределах варьировать характеристики изделий. Способ прост и может найти применение в различных областях народного .хозяйства, например, при производстве фильтрующих материалов с введенными химически активными наполнителями. .Способ позволяет получать изделия с высокими стойкостными характеристиками. Формула изобретения 1.Способ изготовления эластичного абразивного инструмента, при кртором термопластичный волокнистый материал с абразивом навивают на оправку с одновременным нанесением связующего, отличающийся тем, что, с целью расширения технологических возможностей, на термопластичные волокна наносят абразив, затем их вытягивают, образуя свободные от абразива участки волокна, после чего производят навивку на оправку. 2.Способ по п. I, отличающийся тем, что волокна пропускают через слой абразивных частиц изменяемой плотности. 3.Способ по п. 1, отличающийся тем,, что слой абразивных частиц нагревают. 4.Способ по п. 2, отличающийся тем, что изменение плотности слоя абразивных частиц осуществляют путем их псевдоожижения. 5.Способ по п. 4, отличающийся тем, что процесс псевдоожижения ведут в присутствии растворителя материала волокна или его паров. Источники информации, принятые во внимание при экспертизе. 1. Авторское свидетельство СССР № 566726, кл. В 24 D 17/00, 1977.

Авторы

Даты

1981-12-23—Публикация

1980-05-06—Подача