(5+) ШПАЛООПРАВОЧНЫЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпалооправочный станок | 1978 |

|

SU753637A1 |

| Шпалооправочный станок | 1976 |

|

SU604688A1 |

| ШПАЛООПРАВОЧНЫЙ СТАНОК | 1970 |

|

SU270978A1 |

| Шпалооправочный станок | 1975 |

|

SU549338A1 |

| КРУГЛОПИЛЬНЫЙ СТАНОК ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ ДРЕВЕСИНЫ | 2007 |

|

RU2365492C2 |

| ПЕРЕДВИЖНОЕ УСТРОЙСТВО ДЛЯ УСТАНОВКИ ЖЕЛЕЗОБЕТОННЫХ ШПАЛ ПО ЭПЮРЕ И "ШНУРУ" | 2008 |

|

RU2376411C1 |

| Линия распиловки бревен | 1981 |

|

SU1030158A1 |

| ГИБОЧНО-ПРАВИЛЬНЫЙ СТАНОК | 1993 |

|

RU2102170C1 |

| Загрузочно-разгрузочное устройство | 1987 |

|

SU1465252A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРУСЬЕВ И ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038947C1 |

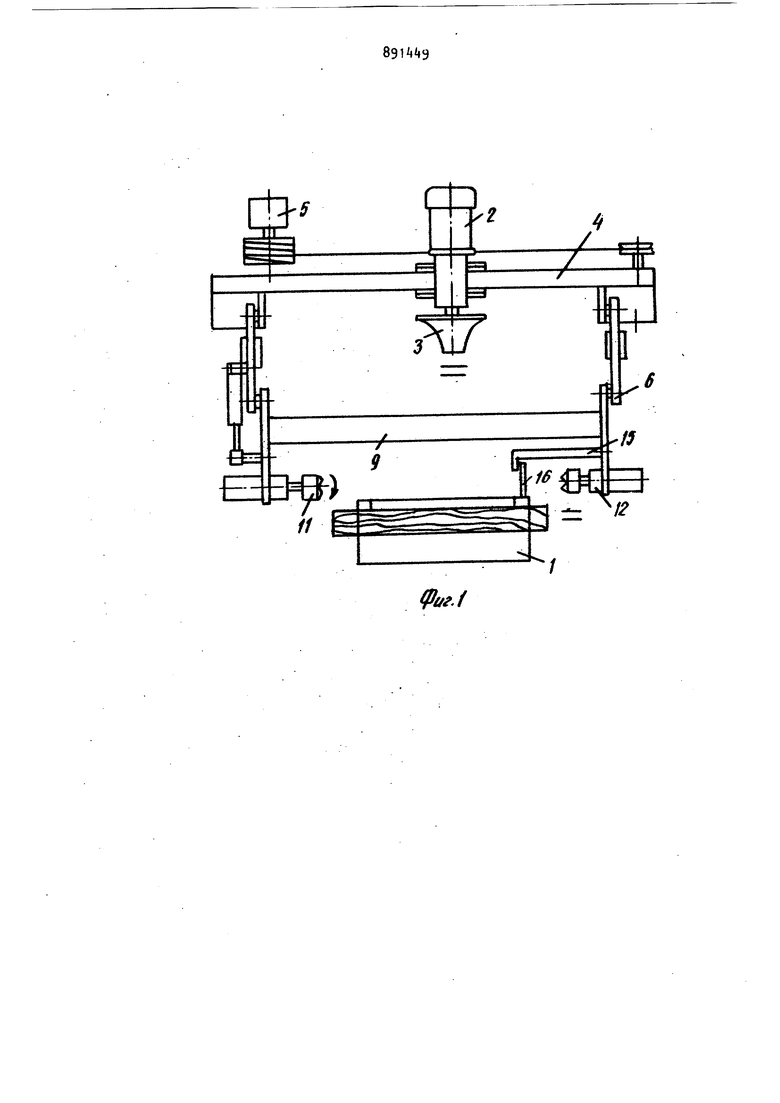

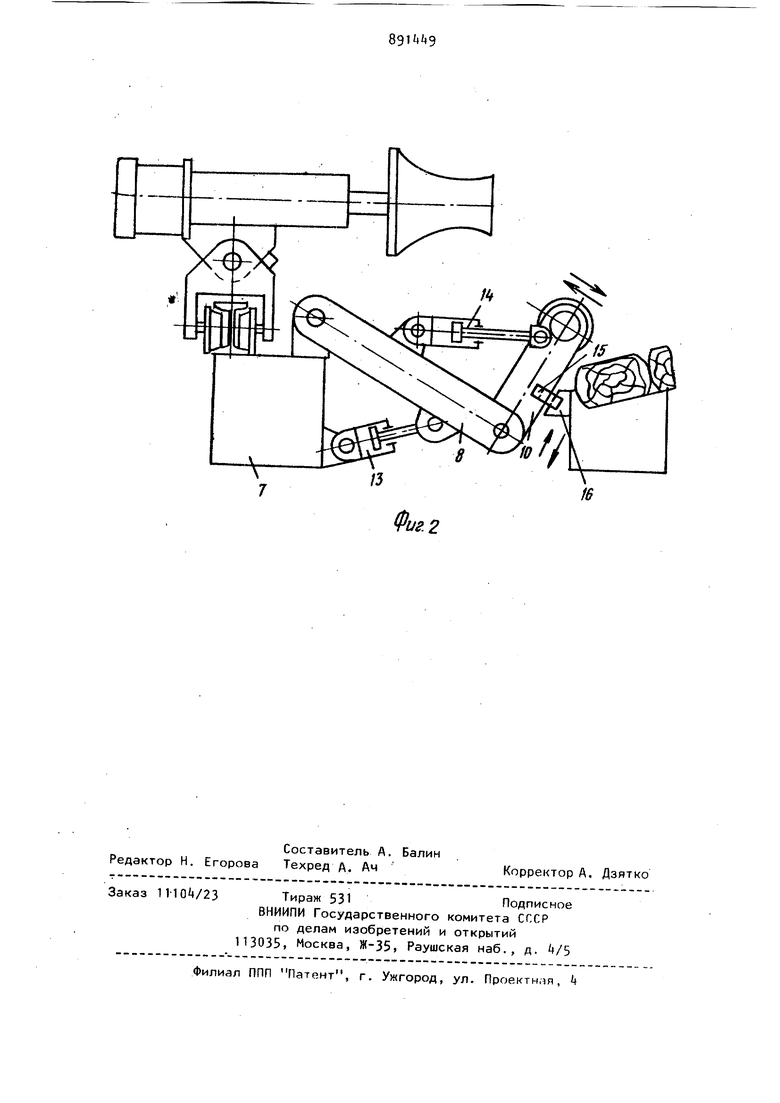

Изобретение относится к шпалооправочным станкам и может быть исполь зовано в лесной и деревообрабатывающей промышленности. По основному авт. св. № , известен шпалооправочный станок, используемый для снятия коры и луба с непропиленных поверхностей деревянных железнодорожных шпал. Этот станок выполнен в виде опор, на которых смонтирована направляющая, каретки с режущим инструментом, одноплечих рычагов, несущих раму с консолями,, на которых установлены зажимной и поворотный центры гидроцилиндра, соединяющего опору с рычагом, и гидроцилиндра, соединяющего рычаг с консолью 1. В момент зажатия шпальной заготов ки центрами для обработки зажимный центр упирается в торец шпальной заг товки и осуществляет продольное ее перемещение до тех пор, пока другой торец не упрется в поворотный центр При этом зажимным центром развивается усилие на преодоление сил трения шпальной заготовки об упор, о наклонную поверхность питателя и между шпальными заготовками. Усилия эти могут быть значительными, если учесть, что, как правило, шпальные заготовки подаются на питатель поперечным цепным транспортером, который, работая в непрерывном режиме, осуществляет накопление заготовок на упоре и прижимает их к упору усилием трения,,возникающим между заготовками и цепями. Поскольку зажатие шпальной заготовки происходит при максимальном вылете центров, момент от продольной, внешней силы является основным фактором, учитываемым при выборе сечения рычагов, что существенно повышает нагрузку в шарнирных соединениях, сниая их долговечность, надежность и приводит к увеличению металлоемкости. 3 Цель изобретения - повышение надежности станка, а также снижение металлоемкости. Цель достигается тем, что питатель снабжен упором, а консоль с зажимным центром - захватом для взаимодействия с упором. На фиг. 1 показан станок, общий вид в плане; на фиг. 2 - станок, вид сбоку (привод перемещения каретки не показан). Станок состоит из питателя 1, каретки 2 с установленной на ней шарнирной фрезой 3, имеющей возможность продольного перемещения по направляющей 4 посредством привода 5. Поворотно-зажимное устройство 6 состоит из опор 7, шарнирно закрепленных на них одним концом поворотных рычагов 8, на другом конце которых шарнирно подвешена рама 9, имеющая на концах консоли 10, в которых смонтированы поворотный центр 11 и зажимной центр 12 Опоры 7-и поворотные рычаги 8 образуют между собой- угол, внутри которого образуя треугольник, шарнирно закреплены гидроцилиндры 13- Таким же образом, образуя треугольник, между поворотным рычагом 8 и консолью 10 рамы 9 установлен гидроцилиндр 1. На консоли, несущей зажимной центр 12, уста новлен захват 15, а на питателе 1 - упор 16. Станок работает следующим образом При срабатывании гидроцилиндра 1 при зафиксированном положении гидроцилиндра 13 рама 9 поворачивается в и наклоняется к питателю 1. шарнирах захват 15, закрепленный на При этом консоли, несущей зажимной центр 12, проходит на минимальном расстоянии от упора 16, установленного на питателе 1. При срабатывании зажимного центра 12 последний упирается в то9рец шпальной заготовки, лежащей на питателе 1. При этом за счет частичной деформации конструкции и зазоров в шарнирных соединениях поворотнозажимного устройства 6 захват 15 входит в контакт с упором 16. Продольное усилие передается от зажимного центра 12 через захват 15 и упор 16 стационарно установленному питателю 1. После полного зажатия шпальной заготовки включением гидроцилиндра 14 рама 9 поворачивается в шарнирах и шпальная заготовка перемещается к фрезе 3. Включением гидроцилиндра 13 шпальная заготовка подводится снизу к фрезе. Далее обработка заготовки идет обычным образом, и после разжима шпалы цикл повторяется. Предлагаемое конструктивное решение позволяет разгрузить шарнирные соединения и рычаги от продольной силы, снизить металлоемкость рычагов и повысить долговечность элементов шарнирного соединения. Технико-экономические преимущества такого решения выражаются в снижении металлоемкости станка на 58 и повышении надежности . Формула изобретения Шпалооправочный станок по авт. св. № 60А688, отличающийся тем, что, с целью повышения надежности и металлоемкости, пита-, тель снабжен упором, а консоль с зажимным центром - захватом для взаимодействия с упором. Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР N , кл. В 27 М 3/Н, 1976.

Авторы

Даты

1981-12-23—Публикация

1979-11-21—Подача