Изобретение относится к кузнечно-прессовому машиностроению и может быть использовано в гидравлических нрессах, предназначенных для выполнения разделительных операций (вырубка, пробивка, резка листового и сортового проката), а также для листовой штамповки с последуюш.ей вырубкой.

Цель изобретения - повышение КПД путем автоматического включения в работу демпфируюш,его устройства в момент резкого сброса технологической нагрузки.

Так как отпадает необходимость в настройке устройств, управляюш.их работой амортизирующих гидроцилиндров, при изменении номенклатуры изделий, т.е. при изменении максимальных деформируюш,их усилий, упрощается обслуживание системы управления.

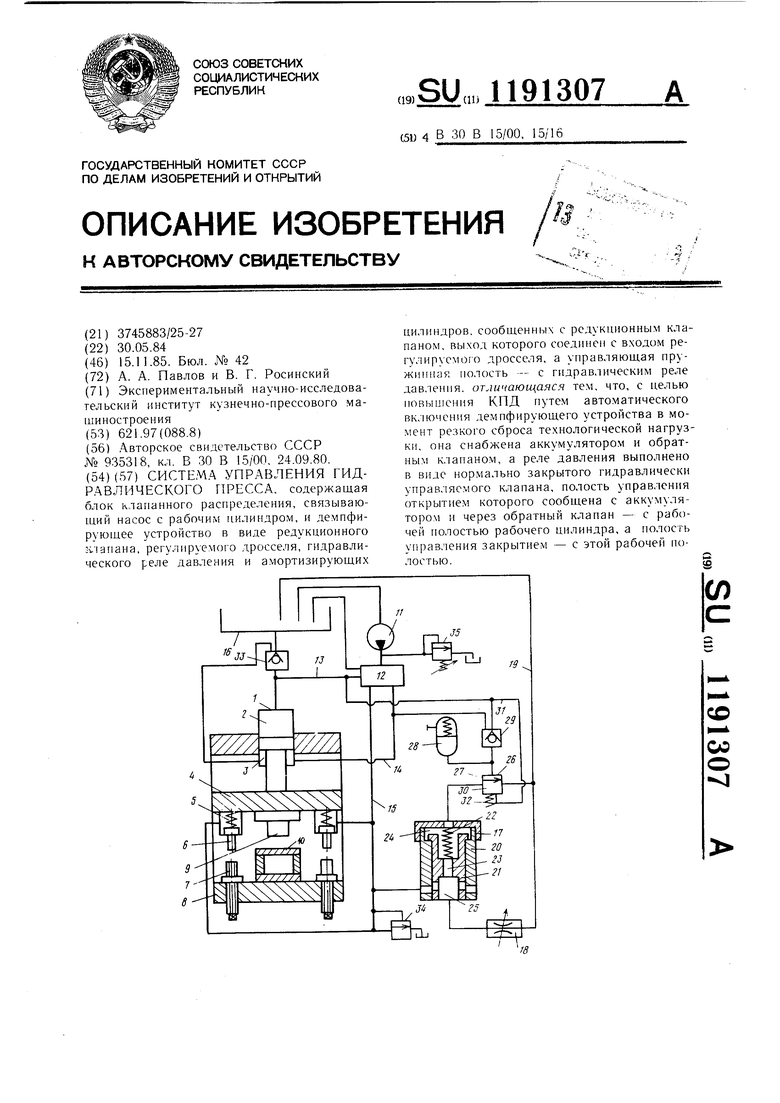

На чертеже представлена принципиальная гидравлическая схема предлагаемой системы управления.

Система управления содержит рабочий цилиндр 1 с рабочей 2 и возвратной 3 полостями. На ползуне 4 установлены амортизирующие цилиндры 5, плунжеры 6 которых периодически взаимодействуют с регулируемыми упорами 7, размещенными на станине 8.

На ползуне 4закреплен инструмент 9, взаимодействующий с заготовкой 10. Насос 11 через блок 12 клапанного распределения и трубопроводы 13-15 обеспечивает подачу рабочей жидкости из бака 16 в полости главного 1 и амортизирующих 5 цилиндров. Амортизирующие цилиндры 5 через редукционный клапан 17 и регулируемый дроссель 18 связаны трубопроводом 19 слива с баком 16. В корпусе 20 редукционного клапана расположен запорный орган 21, удерживаемый в открытом нижнем положении при отсутствии давления на входе пружиной 22. Внутренняя полость его через диаметр 23 сообщена с управляющей полостью 24. Полость 25 редуцированного давления соединена с подводом регулируемого дросселя 18, а полость 24 через нормально закрытый гидравлический управляемый клапан 26 - с отводом от регулируемого дросселя. Полость 27 управления открытием клапана 26 снабжена аккумулятором 28 и через обратный клапан 29 сообщена с рабочей полостью 2 главного цилиндра 1. Полость 30 управления закрытием клапана 26 также сообщена с полостью 2, но непосредственно трубопроводом 31. Пружина 32 постоянного усилия служит для фиксации клапана 26 в закрытом положении при отсутствии или равенстве давлений в полостях 27 и 30 управления. Предохранительный клапан 33 используется для заполнения рабочей полости 2 при холостом ходе и для слива при обратном ходе ползуна 4. Предохранительные клапаны 34 и 35

служат для ограничения давления соответственно в амортизирующих цилиндрах 5 и на выходе насоса 11.

Система работает следующим образо.м. , При движении ползуна 4 вниз рабочая жидкость из бака 16 через открытый клапан 33 насосом 11 через блок 12 клапанного распределения подается в рабочую полость 2 цилиндра 1, а из полости 3 поступает на слив. Упоры 7 приходят в соприкосновение

0 с плунжерами 6 раньще, чем инструмент 9 коснется заготовки 10. Закрывается клапан 33. Клапан 26 закрыт. Запорный орган 21 редукционного клапана 17 пружиной 22 и давлением жидкости в полости 24 удержиr вается в полностью открытом (нижнем) положении. Рабочая жидкость, вытесняемая из полостей амортизирующих цилиндров 5, свободно поступает на вход регулируемого дросселя 18, перепад на котором не превышает 0,3-0,5 МПа. Противодействующее усилие, развиваемое амортизирующими цилиндрами 5, практически не влияет на величину потребного усилия и на изменение скорости перемещения ползуна 4. Одновременно с ростом технологического усилия и

5 увеличением давления в рабочей полости 2 цилиндра 1 наблюдается синхронный рост давления в полостях 27 и 30 клапана 26. Заряжается аккумулятор 28. После достижения максимума нагрузки давление в полости 30 клапана 26 начинает уменьщаться,

0 отслеживая давление в рабочей полости 2, а в полости 27 давление остается равным максимальному из-за наличия обратного клапана 29. При уменьщении давления в полости 30 на величину, превыщающую усилие пружины 32, клапан 26 открывается, соединяя управляющую полость 24 со сливом.

После открытия клапана 26 редукционный клапан 17 и регулируемый дроссель 18 начинают работать в качестве регулятора

0 расхода, обеспечивающего постоянный расход сливаемой из амортизирующих цилиндров 5 рабочей жидкости независимо от изменения давления на входе клапана 17.

В момент скола материала заготовки резко падает технологическое усилие и соответственно возрастает усилие, развиваемое амортизирующими цилиндрами за счет роста в них давления до величины настройки предохранительного клапана 34. Под действием возросшего давления запорный ор„ гаи 21 редукционного клапана 17 перемещается вверх, сжимая пружину 22, и уменьщает проходное сечение, образованное запорным органом 21 и корпусом 20, т.е. поддерживает постоянным расход жидкости из амортизирующих цилиндров.

5 Таким образом, система управления обеспечивает выполнение вырубных операций без динамического удара в момент скола материала заготовки.

По команде на реверс ползуна 4 осуществляют слив рабочей жидкостн из рабочей полости 2 и амортизирующих цилиндров 5, а также подачу ее в возвратную полость 3 цилиндра 1. Давлением жидкости в возвратной полости 3 открывается обратный клапан 29 и происходит сброс давления из аккумулятора 28 и полости 27 управления. Клапан 26 приводится в исходное закрытое положение. После возвращения ползуна 4 в верхнее положение система управления готова к выполнению следующего цикла работы.

Использование изобретения - обеспечивающего независимо от вида материала и типа изготавливаемой детали автоматическое включение в работу демпфирующего устройства, позволяет повысить КПД и упростить обслуживание системы управления гидравлическим прессом при выполнении разделительных операций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления гидравлическим прессом | 1980 |

|

SU935318A1 |

| Система управления гидравлическим прессом | 1980 |

|

SU891485A1 |

| Устройство для демпфирования удара при разделительных операциях на гидравлическом прессе | 1984 |

|

SU1174286A1 |

| Демпфирующее устройство для гидравлического пресса | 1986 |

|

SU1388325A1 |

| Система автоматической стабилизации положения остова крутосклонного транспортного средства | 1989 |

|

SU1703500A1 |

| ДЕМПФИРУЮЩЕЕ УСТРОЙСТВО К ПРЕССУ | 2004 |

|

RU2252143C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1991 |

|

RU2006369C1 |

| Вибропресс с гидроприводом | 1979 |

|

SU804165A1 |

| Устройство для производства разделительных операций | 1987 |

|

SU1712074A1 |

| Система управления гидравлическим прессом | 1987 |

|

SU1490003A2 |

СИСТЕМА УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКОГО ПРЕССА, содержащая блок клапанного распределения, связывающий насос с рабочим цилиндром, и демпфирующее устройство в виде редукционного зсчапана, регулируемого дросселя, гидравлического реле давления и амортизирующих цилиндров, сообщенных с редукционным клапаном, выход которого соединен с входом регулируемого дросселя, а управляющая пружинная полость - с гидравлическим реле давления, отличающаяся тем, что, с целью повышенпя КПД путем автоматического включения демпфирующего устройства в момент резкого сброса технологической нагрузки, она снабжена аккумулятором и обратным клапаном, а реле давления выполнено в виде нормально закрытого гидравлически управляемого клапана, полость управления открытием которого сообщена с аккумулятором и через обратный клапан - с рабочей полостью рабочего цнлипдра, а полость управления закрытием - с этой рабочей полостью. (Л со со о

| Система управления гидравлическим прессом | 1980 |

|

SU935318A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1985-11-15—Публикация

1984-05-30—Подача