1

Изобретение относится к способам переработки отходов производств, содержащих сульфат кальция, и может быть использовано для получения извести и карбоната кальция.

Известен способ переработки сырья, содержащего сульфат кальция, путем его восстановительного разложения, причем более 90% перерабатываемого сырья состоит из частиц диаметром 2,5-5 мкм 1.

Однако этот способ не исключает появление в твердых продуктах реакции сульфида кальция, что делает невозможным их использование.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ переработки гипса путем термического разложения измельченного сырья при 11801232°С в среде восстановительного газа с получением извести и сернистого газа, причем весовое соотношение .восстановительного газа к сульфату кальция равно 1:1 2:1, а размер частиц исходного сырья равен 1|3

5 мм 2 .

Недостатком известного способа являются большие энергозатраты, обусловленные высокой температурой процесса обработки сырья, а также невозможность получения извести и серной кислоты из сульфатного сырья, содержащего примеси, которые образуют в процессе разложения легкоплавкие соединения. Эти соединения плавятся при температуре ниже ЮООС и оплавляют частицы сырья, в результате чего интенсивность процесса снижается в

10 2-3 раза.

Цель изобретения - обеспечение возможности переработки сырья, содержащего легкоплавкие соединения, и снижение энергозатрат.

Поставленная цель достигается

15 тем, что согласно.способу переработки сырья, содержащего сульфат кальция, включающему термообработку предварительно измельченного исходного сырья в среде восстановительного га20за с получением сернистого ангидрида и соединений кальция,термообработку исходного сырья осумертвляют при 400800 С и весовом соотношении восстановительного газа к сульфату 1:(302570) в течение 5-120 с с последующим разложением образующегося при этом сульфита кальция, причем исходное сырье берут с размером частиц 5 30200 мкм.

С целью получения высокоактивной извести с содержанием окиси кальция выше 95% сульфит кальция разлагают при 910 - , а с целью получени активного карбоната кальция сульфит кальция разлагают в присутствии двускиси углерода при 600 - .

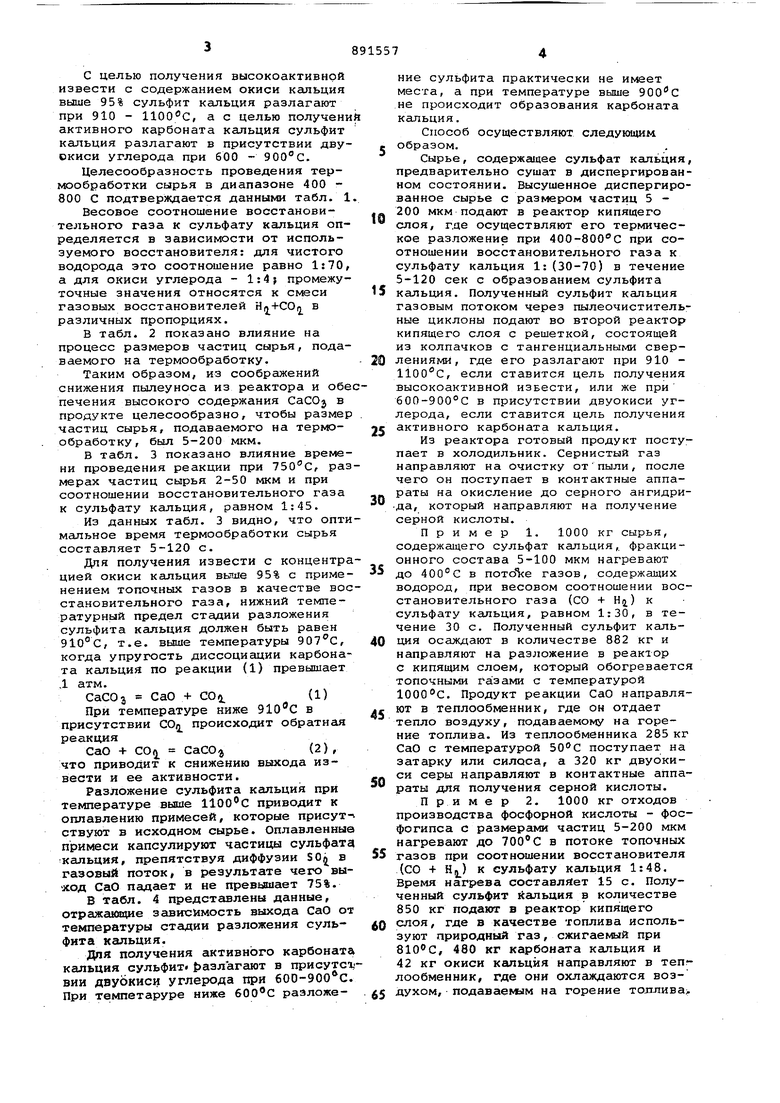

Целесообразность проведения термообработки сырья в диапазоне 400 800 С подтверждается данными табл. 1

Весовое соотношение восстановительного газа к сульфату кальция определяется в зависимости от используемого восстановителя: для чистого водорода это соотношение равно 1:70 а для окиси углерода - 1:4} промежуточные значения относятся к смеси газовых восстановителей Ня+СОп в различных пропорциях.

В табл. 2 показано влияние на процесс размеров частиц сырья, подаваемого на термообработку.

Таким образом, из соображений снижения пылеуноса из реактора и обепечения высокого содержания CaCOj в продукте целесообразно, чтобы размер частиц сырья, подаваемого на термообработку, был 5-200 мкм.

В табл. 3 показано влияние времени проведения реакции при , размерах частиц сырья 2-50 мкм и при соотношении восстановительного газа к сульфату кальция, равном 1:45.

Из данных табл. 3 видно, что оптимальное время термообработки сырья составляет 5-120 с.

Для получения извести с концентрацией окиси кальция выше 95% с применением топочных газов в качестве восстановительного газа, нижний температурный предел стадии разложения сульфита кальция должен быть равен , т.е. выше температуры , когда упрузгость диссоциации карбоната кальция по реакции (1) превышает .1 атм.

CaCOj СаО + COQ, (1)

При температуре ниже в присутствии CO/j происходит обратнсШ реакция

СаО + СО - CaCOj (2), что приводит к снижению выхода извести и ее активности.

Разложение сульфита кальция при температуре вьиае приводит к оплавлению примесей, которые присутствуют в исходном сырье. Оплавленные примеси капсулируют частицы сульфата :кальция, препятствуя диффузии SOj в газовый поток в результате чего выход СаО падает и не превышает 75%.

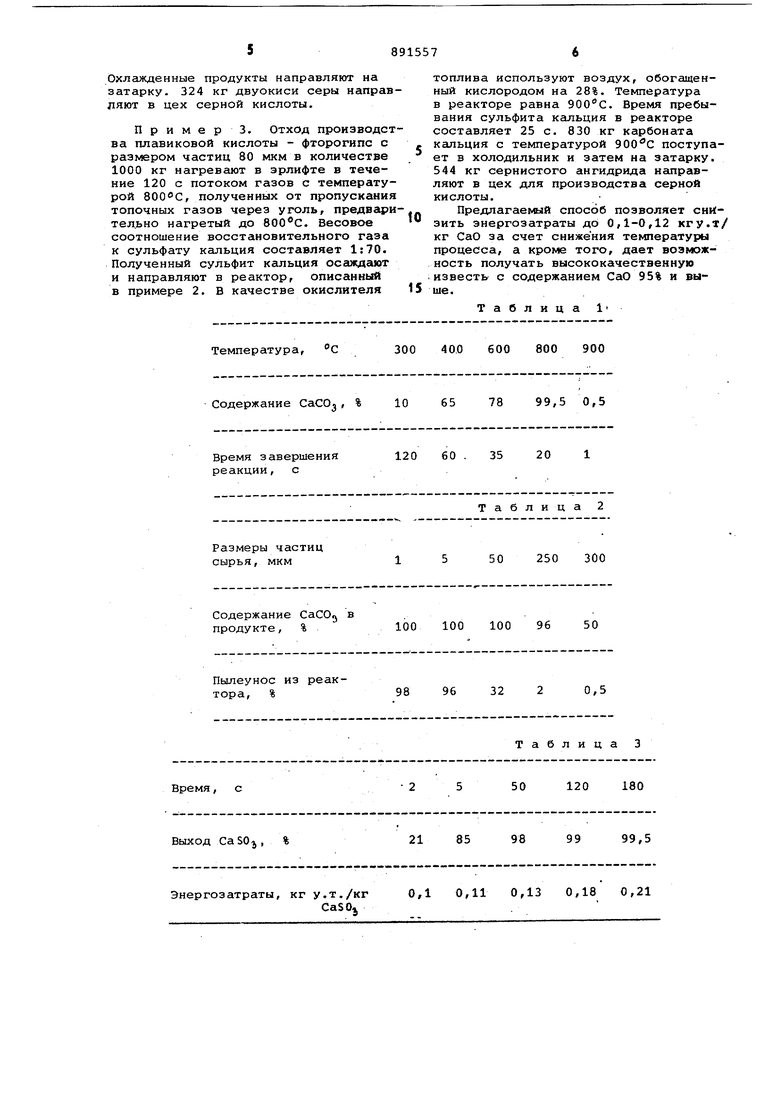

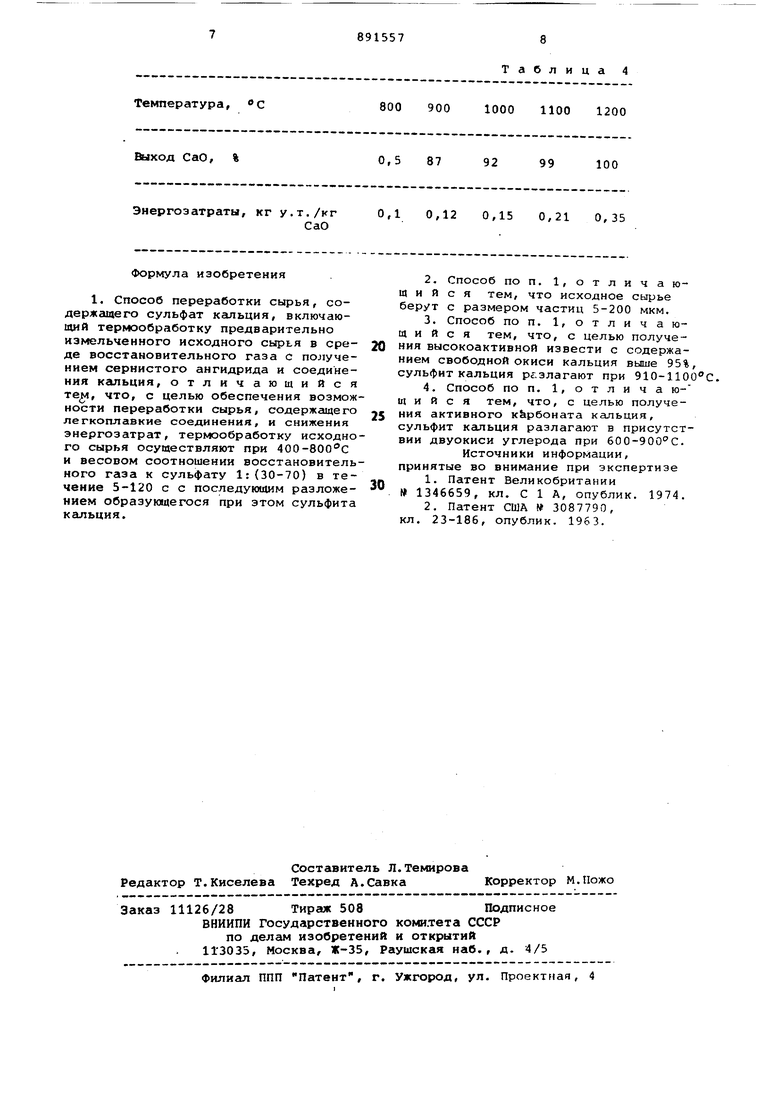

В табл. 4 представлены данные, отражакацие зависимость выхода СаО от температуры стадии разложения сульфита кальция.

Для получения активного карбоната кальция сульфит разлагают в присутсхвии двуокиси углерода при 600-900 С. При темпетаруре ниже бООС раэложение сульфита практически не имеет места, а при температуре выше не происходит образования карбоната кальция.

Способ осуществляют следующим образом.

Сырье, содержащее сульфат кальция предварительно сушат в диспергированном состоянии. Высушенное диспергированное сырье с размером частиц 5 200 мкм подают в реактор кипящего слоя, где осуществляют его термическое разложение при 400-800 С при соотношении восстановительного газа к сульфату кальция 1: (30-70) в течение 5-120 сек с образованием сульфита кальция. Полученный сульфит кальция газовым потоком через пылеочистительные циклоны подают во второй реактор кипящего слоя с решеткой, состоящей из колпачков с тангенциальными сверлениями, где его разлагают при 910 1100°С, если ставится цель получения высокоактивной извести, или же при 600-900°С в присутствии двуокиси углерода, если ставится цель получения активного карбоната кальция.

Из реактора готовый продукт поступает в холодильник. Сернистый газ направляют на очистку отпыли, после чего он поступает в контактные аппараты на окисление до серного ангидрида, который направляют на получение серной кислоты.

Пример 1. 1000 кг сырья, содержащего сульфат кальция,, фракционного состава 5-100 мкм нагревают до в пото е газов, содержащих водород, при весовом соотношении восстановительного газа (СО + Hj) к сульфату кальция, равном 1:30, в течение 30 с. Полученный сульфит кальция осаждают в количестве 882 кг и направляют на разложение в реактор с кипящим слоем, который обогревается топочными Га:зами с температурой 1000°С. Продукт реакции СаО направляют в теплообменник, где он отдает тепло воздуху, подаваемому на горение топлива. Из теплообменника 285 кг СаО с температурой поступает на затарку или силосаг а 320 кг двуокиси серы направляют в контактные аппараты для получения серной кислоты.

Пример 2. 1000 кг отходов производства фосфорной кислоты - фосфогипса с размерами частиц 5-200 мкм нагревают до в потоке топочных газов при соотношении восстановителя (СО + Hj) к сульфату кальция 1:48. Время нагрева составляет 15 с. Полученный сульфит кальция в количестве 850 кг подают в реактор кипящего слоя, где в качестве топлива используют природный газ, сжигаемый при 81 , 480 кг карбоната кальция и 42 кг окиси кальция направляют в теплообменник, где они охлаждаются воздухом, подаваеким на горение тохшива

Охлеивденные продукты направляют на затарку. 324 кг двуокиси серы направляют в цех серной кислоты.

Пример 3. Отход производства плавиковой кислоты - фторогипс с размером частиц 80 мкм в количестве 1000 кг нагревсиот в эрлифте в течение 120 с потоком газов с температурой 800С, полученных от пропускания топочных газов через уголь, предварительно нагретый до . Весовое соотношение восстановительного газа к сульфату кальция составляет 1:70. Полученный сульфит кальция осаждают и направляют в реактор, описанный в примере 2. В качестве окислителя Температура, С 300 400 Содержание СаСО, % 10 65 Время завершения 120 60 . реакции, с Размеры частиц сырья, мкм1 5 Содержание СаСО в , продукте, %100 100 „ ...«.«..«.««. ..... - „ Пылеунос из реактора, %98 96 Время, с-25 Выход CaSOj, %2185

топлива используют воздух, обогащенный кислородом на 28%. Температура в реакторе равна 900С. Время пребывания сульфита кальция в реакторе составляет 25 с. 830 кг карбоната кальция с температурой поступает в холодильник и затем на затарку. 544 кг сернистого ангидрида направляют в цех для производства серной кислоты.

Предлагаемый способ позволяет снизить энергозатраты до 0,1-0,12 кгу.т/ кг СаО за счет снижения температуры процесса, а кроме того, дает возможность получать высококачественную известь с содержанием СаО 95% и выше. Т Т аблица 1 600 800 900 78 99,5 0,5 35 20 1 аблица 2 50 250 300 100 96 50 , - - - - - - 32 2 0,5 ТаблицаЗ 50120180 989999,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки сульфата кальция | 1981 |

|

SU965994A1 |

| Способ получения сернистого газа и окиси кальция | 1979 |

|

SU952729A1 |

| Способ получения двуокиси серы и извести | 1980 |

|

SU941282A1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ЦЕННЫХ МЕТАЛЛОВ ИЗ РУДЫ В ПРИСУТСТВИИ ХЛОРИСТОВОДОРОДНОЙ КИСЛОТЫ | 2005 |

|

RU2423534C2 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ЦЕННЫХ МЕТАЛЛОВ ИЗ РУДЫ В ПРИСУТСТВИИ ХЛОРИСТОВОДОРОДНОЙ КИСЛОТЫ | 2005 |

|

RU2395594C2 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ ОТХОДОВ ПРОИЗВОДСТВА | 2005 |

|

RU2294972C1 |

| Способ грануляции шлаков | 1980 |

|

SU1028620A1 |

| Способ получения элементарной серы из газов | 1985 |

|

SU1586509A3 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ В ПРИСУТСТВИИ ХЛОРИСТОВОДОРОДНОЙ КИСЛОТЫ ДЛЯ РЕГЕНЕРАЦИИ ЦЕННОГО МЕТАЛЛА ИЗ РУДЫ | 2006 |

|

RU2424332C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОКСОВОГО ГАЗА | 1990 |

|

RU2042402C1 |

Энергозатраты, кг у.т./кг

CaSO,

0,1 0,11 0,13 0,18 0,21

Темпер ат ур а, С

Выход СаО, %

Энергозатраты, кг у.т./кг

СаО

Формула изобретения

Таблица 4

800 900 1000 1100 1200

0,5 87 92 99 100

0,1. 0,12 0,15 0,21 0,35

Источники информации, принятые во внимание при экспертизе

1,Патент Великобритании

1346659, кл, С 1 А, опублик, 1974,

2,Патент США № 3087790, кл, 23-186, опублик. 1963,

Авторы

Даты

1981-12-23—Публикация

1980-05-06—Подача