Изобретение относится к способам получения сернистого газа и извести из сульфатов кальция, например из фосфогйпса, гипса и ангидрита.

Известен способ получения сернистого газа и извести из сульфата кальция путем его сушки, измельчения/разложения при 1250-1280 с. На стадии измельчения в сульфат кальция вводят сульфид и окись кальция ,1.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения сернистого газа и окиси кальция,включающий предварительное введение в процесс сушки добавок, например окиси кйльция, разлагающих фтор или связывающих его в термически устойчивые соединения. Затем ведут термообработку полученной смеси при 1000-125а С ;2J.

Недостатком известных способов является то, что разложение фосфогйпса не может происходить со скоростями, приемлемыми для промьшшенного использования, так как содержащиеся в фосфогипсе примеси PjOj, SiO, образуют между собой и с продуктом разложения сульфатов кальция лёгкоплав.кие эвтектики, плавящиеся при t 980losoc.

Это обуславливает появление поверхностной пленки, экранирукяцей основную массу фосфогйпса от контакта с восстановительным газом, и резкое снижение скорости процесса.

Добавка окиси кальция, полученной от декарбонизации известняка при t 95О-1000 С и являющейся актиэнчй, обуславливает образование фосфатной

10 и силикатной пленок на поверхности частиц, что также резко снижает интенсивность процесса разложения фосфогйпса.

Цель изобретения - интенсификация 15 процесса ,за счет устранения экранирующего действие легкоплавких эвтектик.

Поставленная цель достигается тем, что согласно способу получения сер :

20 нистого газа и окиси кальция из фосфогйпса, включающему предварительное введение в него окиси кальция и термообработку полученной смеси при температуре 1000-1250°С, окись кальция

25 вводят В;виде ретура в количестве 5-30 вес.%.

Добавление ретура в сырые сульфаты кальция обеспечивает разрыхление частиц сырья, и в процессе восстанов30ления их объемный вес не возрастает.

а Уменьшается с 0,95 до 0,82-0,85 г/ /см . При этом.в ходе реакции возрастает пористость материала, и транспорт восстановительного газа внутрь частиц интенсифицируется, что приводит к интенсификации восстановительного разложения сульфатов кальция на сернистый газ :и известь и снижению

удельного расхода топлива. Полученная .известь представляет собой крупнопористые частицы, легко гидратируемые при внесении их а почву

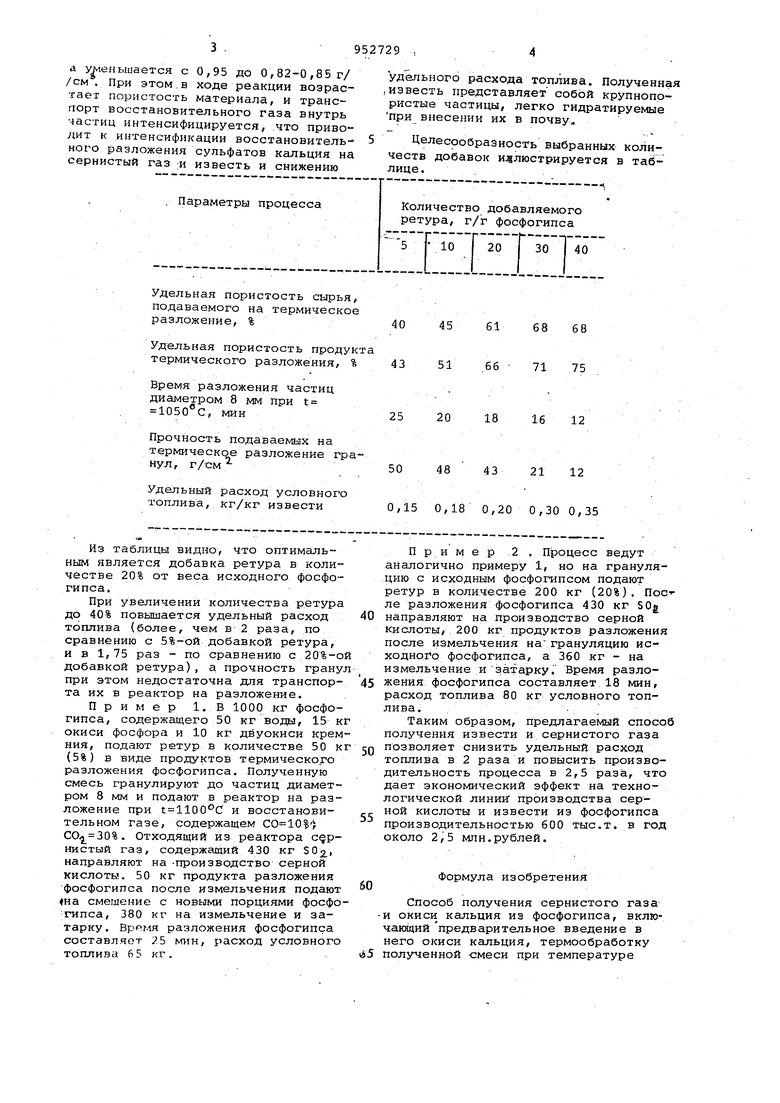

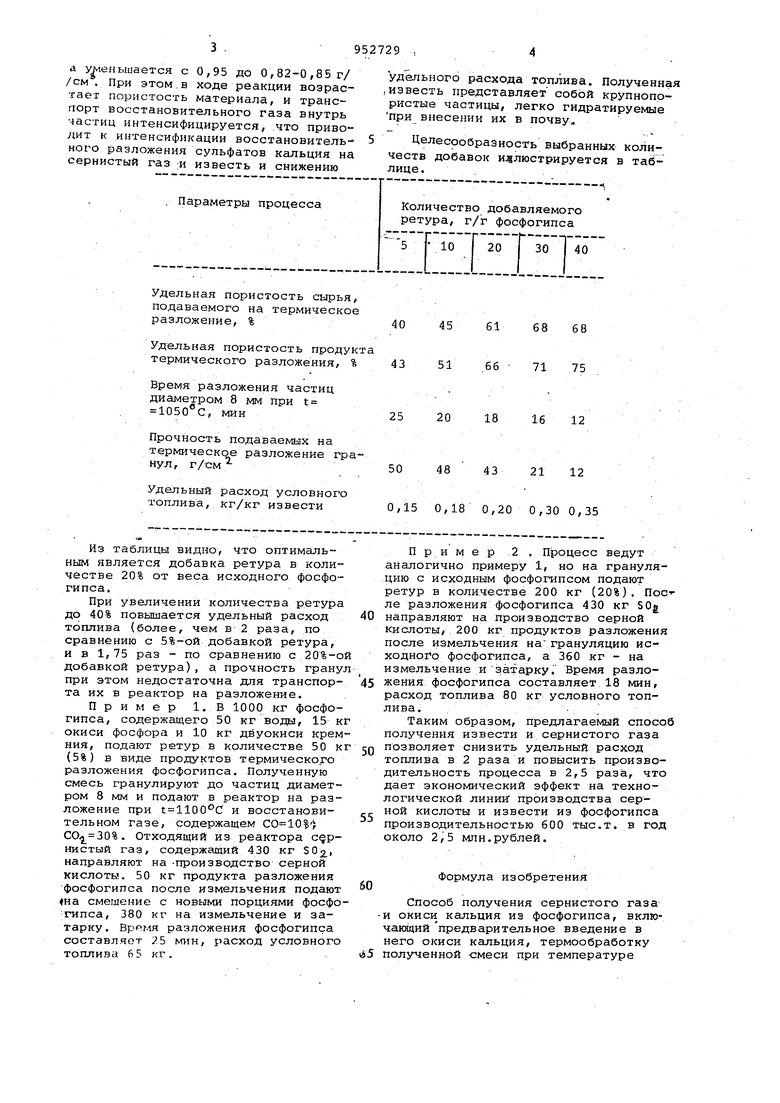

Целесообразность выбранных количеств добавок ИJgлюcтpиpyeтcя в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки сырья, содержащего сульфат кальция | 1980 |

|

SU891557A1 |

| Способ переработки сульфата кальция | 1981 |

|

SU965994A1 |

| Способ получения извести и сернистого ангидрида | 1981 |

|

SU990646A1 |

| Способ получения двуокиси серы и извести | 1980 |

|

SU899456A1 |

| Способ совместного получения цементного клинкера и сернистого газа | 2018 |

|

RU2686759C1 |

| Способ получения двуокиси серы и извести | 1980 |

|

SU941282A1 |

| Способ переработки фосфогипса | 1976 |

|

SU763256A1 |

| Способ переработки фосфогипса на сернистый газ и окись кальция | 1978 |

|

SU698916A1 |

| Способ переработки фосфогипса | 1977 |

|

SU829556A1 |

| Способ получения цемента и серной кислоты | 1986 |

|

SU1409605A1 |

40

а 43

Из таблицы видно, что оптимальным является добавка ретура в количестве 20% от веса исходного фосфогипса.

При увеличении количества ретура до 40% повышается удельный расход топлива (более, чем в 2 раза, по сравнению с 5%-ой добавкой ретура, и в 1,75 раз - по сравнению с 20%-ой добавкой ретура), а прочность гранул при этом недостаточна для транспорта их в реактор на разложение.

Пример 1. В 1000 кг фосфогипса, содержащего 50 кг воды, 15 кг окиси фосфора и 10 кг двуокиси кремния, подают ретур в количестве 50 кг (5%) в виде продуктов термического разложения фосфогипса. Полученную смесь гранулируют до частиц диаметром 8 мм и подают в реактор на разложение при и восстановительном газе, содержащем ) . Отходящий из реактора с рнистый газ, содержащий 430 кг ЗОз. направляют на -производство серной кислоты. 50 кг продукта разложения фосфогипса после измельчения подают 4на смешение с новыми порциями фосфо гипса, 380 кг на измельчение и затарку. Время разложения фосфогипса составляет 25 мин, расход условного топлива 65 К1.

45 51

61

68 68

66

71 75

20

18

16 12

50 48 43 21 12 0,15 0,18 0,20 0,30 0,35

Пример 2 . Процесс ведут аналогично примеру 1 но на грануляцию с исходным фосфогипсом подают ретур в количестве 200 кг (20%). разложения фосфогипса 430 кг SOg направляют на производство серной Кислоты, 200 кг продуктов разложения после измельчения награнуляцию исходнохо фосфогипса, а 360 кг - на измельчение и затарку. Время разложения фосфогипса составляет 18 мин, расход топлива 80 кг условного топлива. . , ,.

Таким образом, предлагаемый способ получения извести и сернистого газа позволяет снизить удельный расход топлива в 2 раза и повысить производительность процесса в 2,5 раза, что дает экономический эффект на технологической линии производства серной кислоты и извести из фосфогипса производительностью 600 тыс.т. в год около 2,5 млн.рублей.

Формула изобретения

способ получения сернистого газа и окиси кальция из фосфогипса, включающий предварительное введение в него окиси кальция, термообработку 1й5 полученной -смеси при температуре

99527296

1000-1250С, отличающийсяИсточники информации,

тем, что, с целью интенсификации про- принятые во внимание при экспертизе

цесса за счет устранения экранирую- 1. Авторское свидетельство СССР

чего действия легкоплавких эвтек- по заявке 25315 75/23-26,

тик, окись кальция вводят в кл. с 01 В 17/50, 1975.

виде ретура в количестве 5 -, 2. Авторское свидетельство СССР

30 вес.%. -. №2б28б7,кл. С01В17/74,1970(прототип)

Авторы

Даты

1982-08-23—Публикация

1979-06-08—Подача