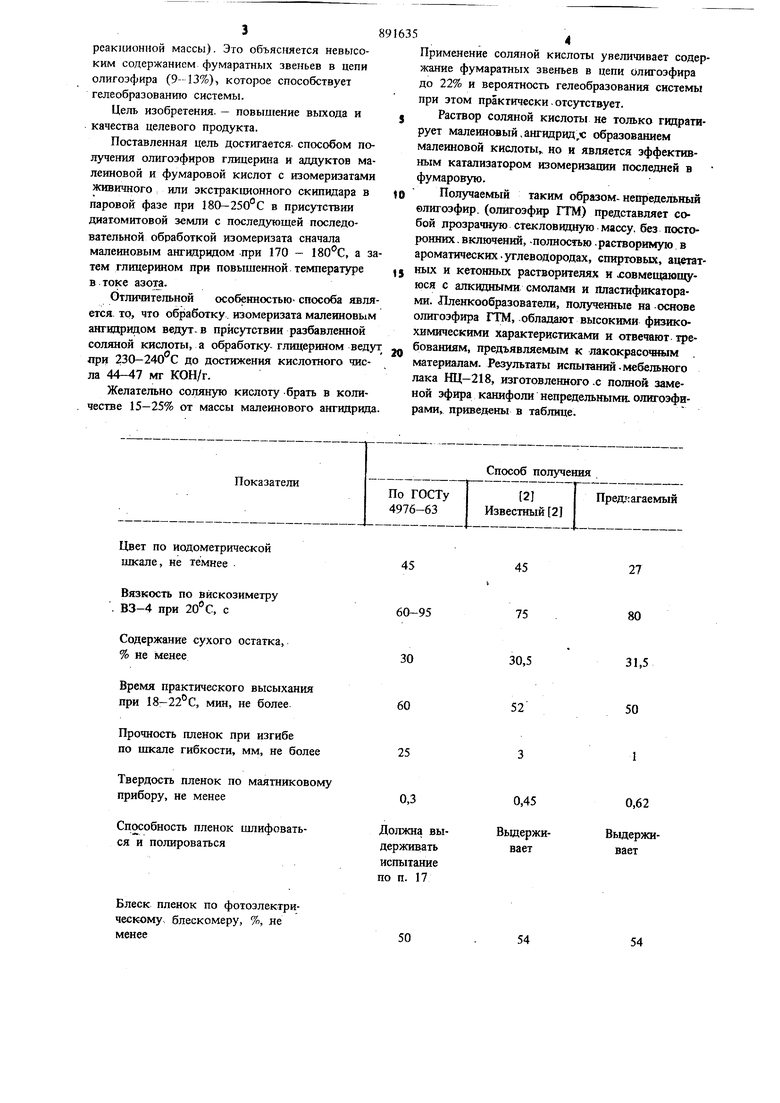

реакционной массы). Это объясняется невысоким содержанием фумаратных звеньев в цепи олигоэфира (9--13%), которое способствует гелеобразованиго системы. Цель изобретения. - повьшгение выхода и качества целевого продукта. Поставленная цель достигается, способом получения олигоэфиров глицерина и аддуктов малеиновой и фумаровой кислот с изомеризатами живичного или экстракционного скипидара в паровой фазе при 180-250°С в присутствии диагомитовой земли с последующей последовательной обработкой изомеризата сначала малеиновым ангидридом при 170 - 180°С, а за тем глицерином при повышенной температуре в токе азота. Отличительной особенностью- способа явля ется, то, что обработку. изомеризата малеиновым ангвдридом вед)т-в присутствии разбавленной соляной кислоты, а обработку-г;шцерином веду Л при 230-240 С до достижения кислотного числа 44-47 мг КОН/Г. Желательно соляную кислоту брать в количестве 15-25% от массы малеинового ангидрида Применение соляной кислоты увеличивает содержание фумаратных звеньев в цепи олигозфира до 22% и вероятность гелеобразования системы при зтом практически. отсутствует. Раствор соляной кислоты не только гидратирует малеиновый.ангидрид,с образованием малеиновой кислоты но и является эффективным катализатором изомеризации последней в фумаровую. Получаемый таким образом-непредельный олигозфир. (олигозфир ГТМ) представляет собой прозрачную стекловидную массу, без посторонних . включений, .полностью .растворимую в ароматических. углеводородах, спиртовых, ацетатных и кетонных растворителях и ловмещающуюся с алкидными смолами и пластификаторами. Лленкообразователи, полученные на основе олигозфира ГТМ, обладают высокими фиаикохимическими характеристиками и отвечают требовашшм, предъявляемым к лакокрасоздым материалам. Результаты испытаний-мебельного лака НЦ-218, изготовленного .с полной заменой зфира канифоли непредельными, олигоэфирами, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения непредельных олигоэфиров глицерина и аддукта фумаровой кислоты с изомеризатом терпенсодержащих фракций бальзамово-хвойных пород | 1978 |

|

SU857110A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРПЕИОФУМАРОВЫХ ИЛИ ТЕРПЕНОМАЛЕИНОВЫХ ЭФИРОВ МНОГОАТОМНЫХ СПИРТОВ | 1973 |

|

SU407879A1 |

| Способ получения терпенмалеиновой смолы | 1987 |

|

SU1574616A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМСОДЕРЖАЩИХ НЕНАСЫЩЕННЫХ ПОЛИЭФИРОВ И СМОЛ НА ИХ ОСНОВЕ | 2006 |

|

RU2322458C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАНИФОЛЕТЕРПЕНОМАЛЕИНОВОЙ СМОЛЫ | 1994 |

|

RU2105781C1 |

| Способ получения модифицированных алкидных смол | 1978 |

|

SU939461A1 |

| Композиция для получения алкидных смол | 2018 |

|

RU2711366C2 |

| Лакокрасочный состав | 1974 |

|

SU531833A1 |

| Способ получения модифицированного стиромаля | 1973 |

|

SU487901A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ ОЛИГОМЕРОВ И АЛКИДНЫЙ ЛАК, СОДЕРЖАЩИЙ АЛКИДНЫЙ ОЛИГОМЕР | 2005 |

|

RU2285705C1 |

Цвет по иодометрической шкапе, не темнее

Вязкость по вискозиметру ВЗ-4 при 20 С, с

Содержание сухого остатка, % не менее

Время практического высыхания при 18-22°С, мин, не более.

Прочность пленок при изгибе

по шкале гибкости, мм, не более

Твердость пленок по маятниковом прибору, не менее

Способность пленок шлифоваться и полироваться

Блеск пленок по фотоэлектрическому, блескомеру, %, не менее

45

45

27

75

60-95

80

30,5

30

31,5

52

60

50

25

0,45

0,62

ВьщержиВьвдерживаетвает

54

50

54

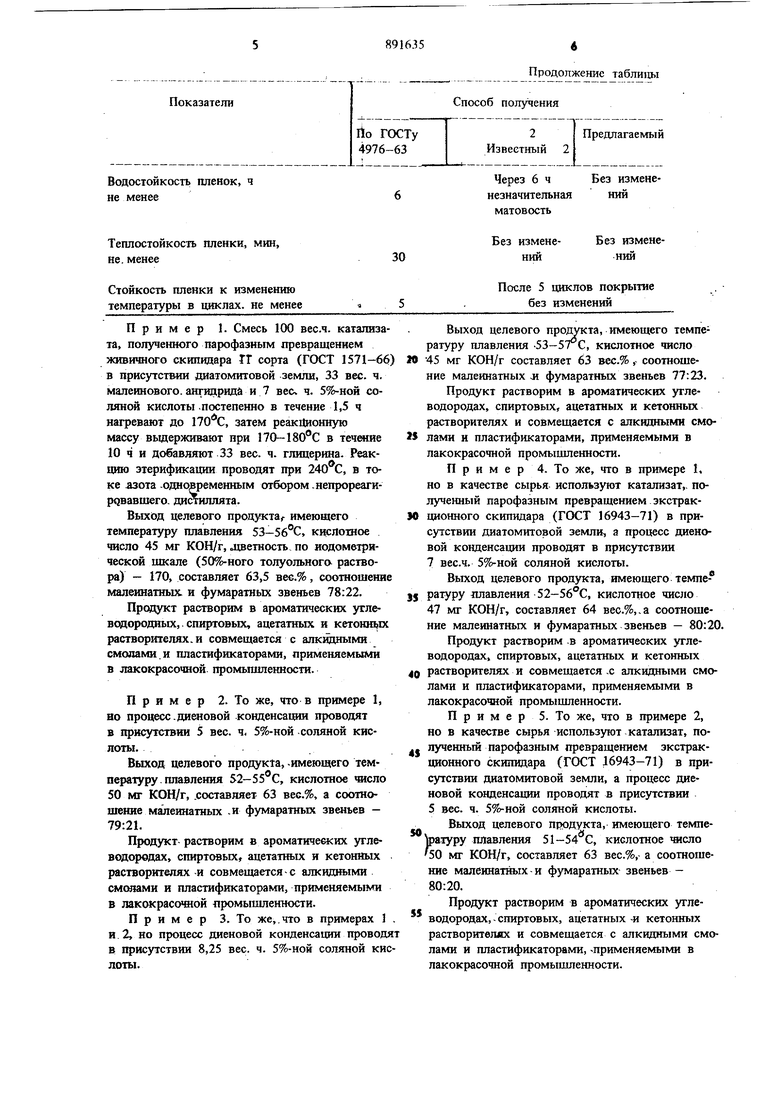

Водостойкость пленок, ч не менее

Теплостойкость пленки, мин, не. менее

Стойкость пленки к изменению температуры в циклах, ие менее Пример 1. Смесь 100 вес.ч. катализа та, полученного парофазным превращением живичного скипидара ГГ сорта (ГОСТ 1571-6 в присутствии диатомитовой -земли, 33 вес. ч. малеинового. ангидрида и 7 вес ч. 5%-ной соляной кислоты .постепенно в течение 1,5 ч нагревают до , затем реакционную массу вьщержнвают при HO-ISO C в течение 10 ч и добавляют 33 вес. ч. глицернна. Реакцию этерификации проводят при 240 С, в токе -азота -одновременным отбором -непрореагиpQBaBuiero. дисЬишята. Выход целевого продукта имеющего температуру плавления 53-56°С, кислотное число 45 мг КОН/Г, дветность, по нодометрической шкале (50%-ного толуольнога раствора) - 170, составляет 63,5 вес.%, соотношени малеинатных. и фумаратиых звеньев 78:22. Продукт растворим в ароматических углеводородных,. спиртовых, ацетатных и кетоищп растворителях, и совмещается с алквдными смолами.и пластификаторами, применяемыми в лакокрасочной, промьшшенности. Пример 2. То же, что в примере 1, во процесс.диеновой конденсащга проводят в присутствии 5 вес. ч. 5%-иой соляной кислоты. Выход целевого продук1а, -имеющего температуру. плавления S2-55®С, кислотное число 50 мг КОН/Г, .составляет 63 вес.%, а соотношение мапеинатных -И фумаратных звеньев - 79:21. Продукт растворим в ароматических углеводородах, спиртовых, ацетатных и кетонных растворителях и совмещается - с алкидными смолами и пластификаторами, применяемыми в лакокрасочной лромьшшенности. Пример 3. То же,.что в примерах 1 и 2, но процесс диеновой конденсации провод В присутствии 8,25 вес. ч. 5%-ной соляной ки лоты.

Продолжение таблицы Способ получения

Предлагаемый

Известный 2

Без изменений

Без изменений

После 5 циклов покрытие без изменений Выход целевого продукта, имеющего температуру плавления -53-57 С, кислотное число 45 мг КОН/Г составляет 63 вес.%,- соотношение малеинатных л фумаратных звеньев 77:23. Продукт растворим в ароматических углеводородах, спиртовых, ацетатных и кетонных растворителях и совмещается с алкиднымн смолами и пластификаторами, применяемыми в лакокрасочной промышленности. П р и м е р 4. То же, что в примере I, но в качестве сырья используют катализат,, полученный парофазным превращением. зкстракционного скипидара (ГОСТ 16943-71) в присутствии диатомитовой земли, а процесс диеновой конденсации проводят в присутствии 7 вес.ч. 5%-ной соляной кислоты. Выход целевого продукта, имеющего темпе- ратуру ллавления 52-5бС, кислотное число 47 мг КОН/Г, составляет 64 вес.%,-а соотношение малеинатных и фумаратных звеньев - 80:20. Продукт растворим -в ароматических углеводородах, спиртовых, ацетатных и кетонных растворителях и совмещается -с алкидными смолами и пластификаторами, применяемыми в лакокрасочной промышленности. П р и м е р 5. То же, что в примере 2, но в качестве сырья используют катализат, полученный парофазным превращением зкстракционного скипидара (ГОСТ 16943-71) в присутствии диатомитовой земли, а процесс диеновой конденсации проводят в присутствии 5 вес. ч. 5%-ной соляной кислоты. Выход целевого продукта, имеющего температуру плавления 51-54 С, кислотное число 50 мг КОН/Г, составляет 63 вес.%, а соотношение малеинатш.1Х и фумаратных звеньев 80:20. Продукт растворим в ароматических углеводородах, - спиртовых, ацетатных-и кетонных растворителях и совмещается с алкидными смолами и пластификаторами, -применяемыми в лакокрасочной промышленности. Пример 6. То же, что в примере 3, но в качестве сырья используют катализат, полученный парофаэиым превращением экстрак 1ЩОННОГО. скипидара (ГОСТ 16943-71) в прис ствии диатомитовс землиц,.а процесс диеновой конденсации-проводят в присутствии 8,25 вес.ч 5%-НОЙ COJUIHOfi КНОЛОТЫ. Выход целевого продукта, имеющего температуру .плавления 51-53 С, кислотное число 44 мг КОН/г г составляет -64 вес.%, а соотнотеиие малеянатных н фумаратных звеньев 79:21. Продукт растворим, в арсжатичеекнх углеводсфодах, сшфтовых, ацетатных и кетонных растворителях н совмещается с алкиднымн смолами я пластификаторами, применяемыми в лакокрасочной промыитенности.

Формула изобретения

Способ получения олягоэфиров глицерина и аддуктов малеиновой и фумаровой кислот с . язомерязаЗлмк. живичного или. экстракционного скшщдара путем каталитической- изомеризации

Источники информащш, принятые во внимание при экспертизе

2,Авторское свидетельствоСССР по заявке № 2395816/23-04, кл. С 07 С 69/60, 1976

(прототип). .8 соответствующего скипвдара в паровой фазе при температуре 180-250 С и присутствии-днатомитовой земли с последующей последовательной обработкой изомеризата сначала малеиновым ангидридом при температуре HO-ISO C, а затем глицерином при повышенной темпера туре в точке азота, отличающийся тем, что, с целью повыщения выхода и качества целевого продукта,-обработку изомеризата малеиновым ангидридом ведзгг. в присутствии, разбавлешюй соляной кислоты -и обработку глицерином ведут при температуре 230-24(fc до достижения кислотного числа 44-47 мг ШН/г, 2. Способ по п. 1, о т л и ч а ю щ и и с я тем, что соляную кислоту берут в количестве 15-25% от массы малеинового ангидрида.

Авторы

Даты

1981-12-23—Публикация

1978-07-06—Подача