{.4) СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для горячей обработки металловдАВлЕНиЕМ | 1979 |

|

SU840090A1 |

| Смазка для горячей обработки металлов | 1978 |

|

SU730796A1 |

| Смазка для горячей обработки металлов давлением | 1980 |

|

SU958481A1 |

| Смазка для горячей обработки металлов давлением | 1983 |

|

SU1097653A1 |

| Смазка для горячей обработки металлов давлением | 1978 |

|

SU749884A1 |

| Смазка для горячей обработки металлов давлением | 1977 |

|

SU659602A1 |

| Технологическая смазка для горячей обработки металлов | 1976 |

|

SU598928A1 |

| Смазка для горячей обработки металлов | 1978 |

|

SU749885A1 |

| Смазка для обработки металлов давлением | 1981 |

|

SU1011680A1 |

| Смазка для бурового инструмента | 1982 |

|

SU1120014A1 |

1

Изобретение относится к смазка для горячей обработки металлов далением, преимущественно при прокат «е, золочении и штамповке черных и цветных металлов, и может быть реализовано на предприятиях, связанных с переработкой металлов.

Известны технологические смазк содержащие воду, окись кальция, соапсток, триполифрсфат натрия парафин и антисептик, применяемые при холодной и горячей обработке металлов; давлением 1.

Наиболее близкой к предлагаемо является смазка 2 следующего состава, вес.%

Лигнин5-25

Гидрат окиси кальци,я0,1-15,0

Тринатрийфосфат 1, Соапсток растительного масла 10,0-30,0 Дихлорстеариновая кислота0,5-2,0

Те трахлоре те ариновая, кислота 0,5-10,0 Антисептик 0,01-3,0 ВодаДо 100

Однако Применение известной смазки не обеспечивает высокой

стойкости инструмента и требуемого качества обрабатываемой по1верхности.

Цель изобретения - разработка технологической смазки, обеспечивающей повышение износостойкости инструмента и качества обрабатываемой поверхности..

Поставленная цель достигается тем,что смазка для горячей обработ0ки металлов давлением, содержащая аоду, лигнин, .тринатрийфосфат, гидрат окиси кальция, соапсток jpacтительвого масла и антисептик дополнительно содержит гидроцеллюлозу, 5 битум, парафин и графит, при этом содержание всех указанных ингредиентов должно быть в следующих соотношениях, вес.%:

0 Лигнин

5,0-25,0 0,1-15,0

Гидрат окиси кальция 1,0-5,0 Тринатрийфосфат Соапсток раститель5,0-30,0 ного масла

5 Гидроцеллюлоза 1,0-25,0 0,2-5,0 Битум 0,2-7,0 Парафин 0,1-3,0 Графит 0,01-5,0 Антисептик

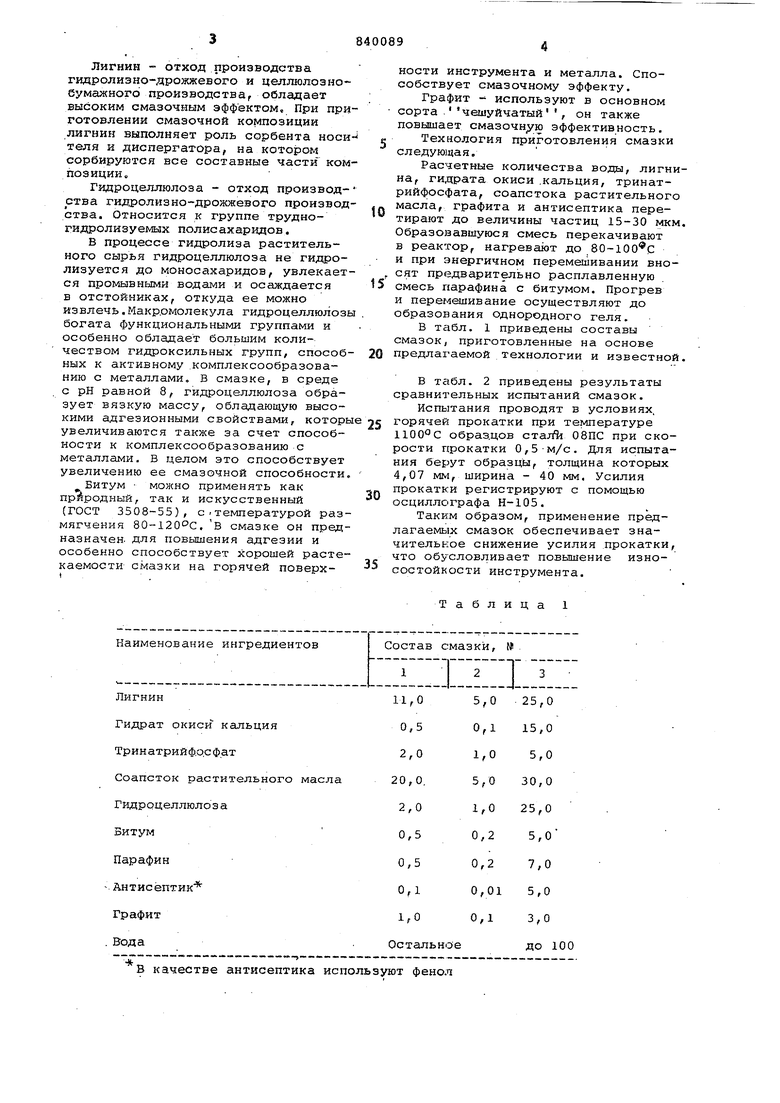

0 Вода Остально Лигнин - отход производства гидролизно-дрожжевого и целлюлознобумажного производства, обладает высоким смазочным эффектом. При при готовлении смазочной композиции лигнин выполняет роль сорбента носи теля и диспергатора, на котором сорбируются все составные части ком позиции Гидроцеллюлоза - отход производства гидролизно дрожжезого производ ства. Относится к группе трудногидролизуемых полисахаридов. В процессе гидролиза растительного сырья гидроцеллюлоза не гидролизуется до моносахаридов, увлекает ся промывными водами и осаждается в отстойниках, ее можно извлечь.Макромолекула гидроцеллюлоз богата функциональными группами и особенно обладает большим количеством гидроксильных групп, способ ных к активному .комплексообразованию с металлами. В смазке, в среде с рН равной 8, гидроцеллюлоза образует вязкую массу, обладающую высокими адгезионными свойствами, котор увеличиваются также за счет способности к комплексообразованию с металлами, В целом это способствует увеличению ее смазочной способности Битум моисно применять как природный, так и искусственный (ГОСТ 3508-55), с.температурой раз мягчения 80-120С, в смазке он пред назначен, для повышения адгезии и особенно способствует хорошей расте каемости смазки на горячей поверхЛигнин

Гидрат окиси кальция

Тринатрийф.осфат

Соапсток растительногомасла

Гидроцеллюлоза

Битум

Парафин

- Антисептик

Графит

....в-в-e -e ™ i- .«.. .-.«.

качестве антисептика используют фенол

Таблица

25,0 15,0 5,0

30,0 25,0

0,2

5,0 0,2 7,0

0,01 5,0 0,1 3,0

до 100

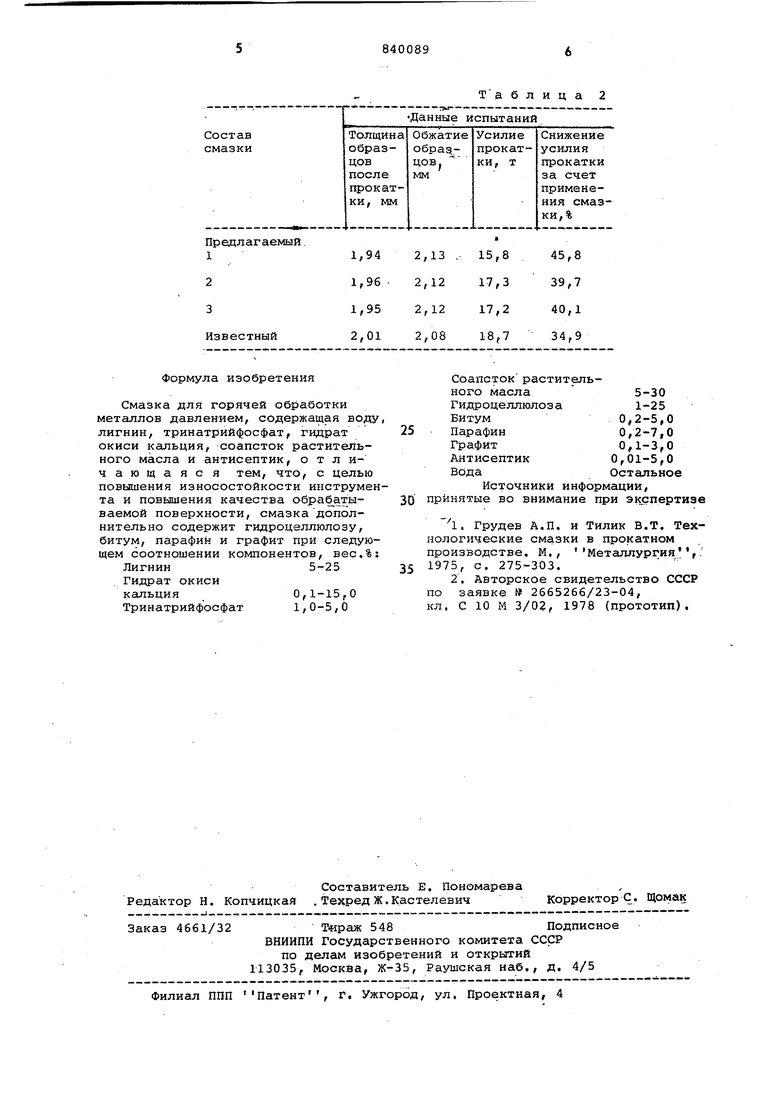

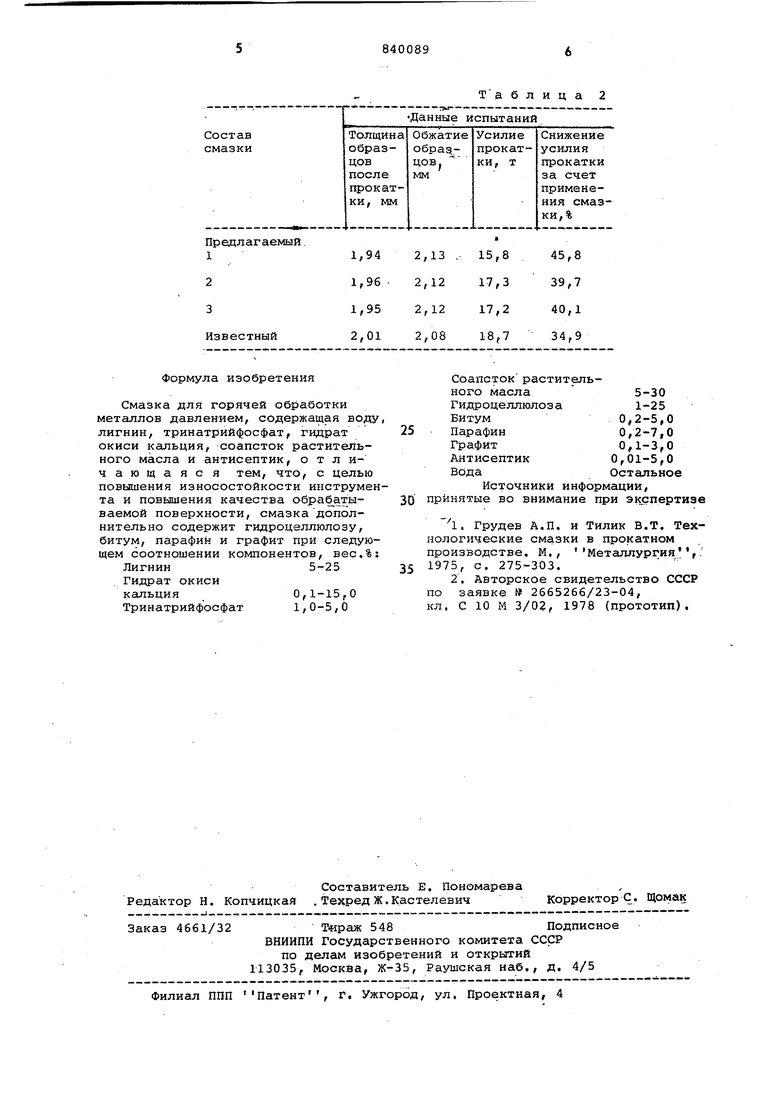

Остальное ности инструмента и металла. Способствует смазочному эффекту. Графит - используют в основном сорта .чешуйчатый, он также повышает смазочн ю эффективность. Технология приготовления смазки следующая. Расчетные количества воды, лигнина, гидрата окиси .кальция, тринатрийфосфата, соапстока растительного масла, графита и антисептика перетирают до величины частиц 15-30 мкм. Образовавшуюся смесь перекачивают в реактор, нагревают до и при энергичном перемешивании вносят предварительно расплавленную смесь парафина с битумом. Прогрев и перемешивание осуществляют до образования однородного геля. В табл. 1 приведены составы смазок, приготовленные на основе предлагаемой технологии и известной, В табл. 2 приведены результаты сравнительных испытаний смазок. Испытания проводят в условиях, горячей прокатки при температуре образцов стал 08ПС при скорости прокатки О,5-м/с. Для испытания берут образцы, толщина которых 4,07 мм, ширина - 40 мм. Усилия прокатки регистрируют с помощью осциллографа Н-105. Таким образом, применение предлагаемых смазок обеспечивает значительное снижение усилия прокатки, что обусловливает повышение износостойкости инструмента.

Предлагаемый.

Формула изобретения

Смазка для горячей обработки металлов давлением, содержащая воду лигнин, тринатрийфосфат, гидрат окиси кальция, соапсток растительного масла и антисептик, о т л ичающаяся тем, что, с целью повышения износостойкости инструмента и повышения качества обрабат ы ваемой поверхности, смазкадополнительно содержит гидроцеллюлоэу, битум, парафин и графит при следующем соотношении компонентов, вес,%:

Лигнин5-25

Гидрат окиси

кальция0,1-15,0

Тринатрийфосфат 1,0-5,О

Соапсток раститель5-30ного масла

Гидроцеллюлоза 1-25

Битум 0,2-5,0 5 Парафин 0,2-7,0

Графит 0,1-3,0

Антисептик 0,01-5,0

Вода Остальное

Источники информации, 0 принятые во внимание при экспертизе

1975, с. 275-303,

2,Авторское свидетельство СССР по заявке № 2665266/23-04,

кл. С 10 14 3/02, 1978 (прототип).

Авторы

Даты

1981-06-23—Публикация

1979-09-18—Подача