(54) ГИДРОЦИЛИНДР

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидроцилиндр | 1981 |

|

SU983331A1 |

| Гидроцилиндр | 1980 |

|

SU928099A1 |

| ПРЕВЕНТОР ПЛАШЕЧНЫЙ ГИДРАВЛИЧЕСКИЙ | 2015 |

|

RU2584707C1 |

| УСТРОЙСТВО ДЛЯ ЗАТЯЖКИ РАЗЪЕМНОЙ СТАНИНЫ ПРЕССА И ВЫВЕДЕНИЯ ЕГО ИЗ РАСПОРА | 1992 |

|

RU2033877C1 |

| ВЗВЕШИВАЮЩЕЕ УСТРОЙСТВО НА ТРАНСПОРТНОМ СРЕДСТВЕ | 1993 |

|

RU2091723C1 |

| СКРЕБОК ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2015 |

|

RU2598674C1 |

| Устройство для обработки втулок | 1985 |

|

SU1247197A1 |

| Прокатная клеть с многовалковым калибром | 1988 |

|

SU1581395A1 |

| Пневмопружинный тормозной цилиндр | 1978 |

|

SU919585A3 |

| ПРИВОД ГИДРОКЛИНОВОГО УСТРОЙСТВА | 2004 |

|

RU2296221C2 |

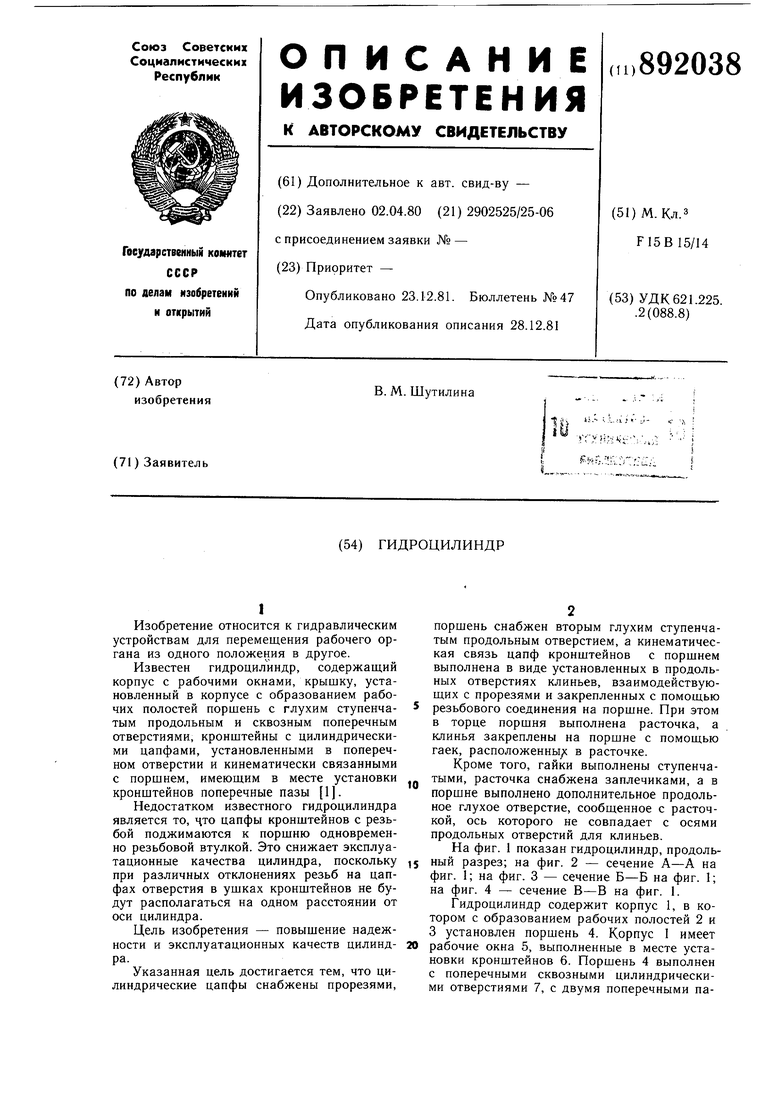

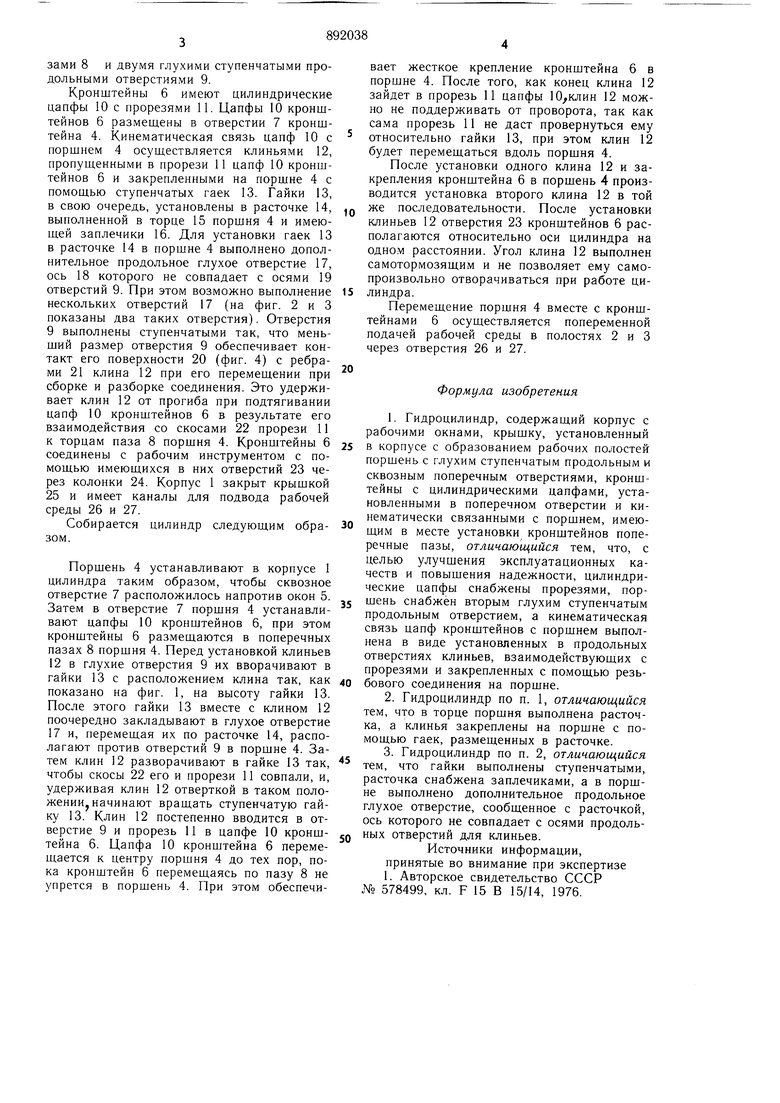

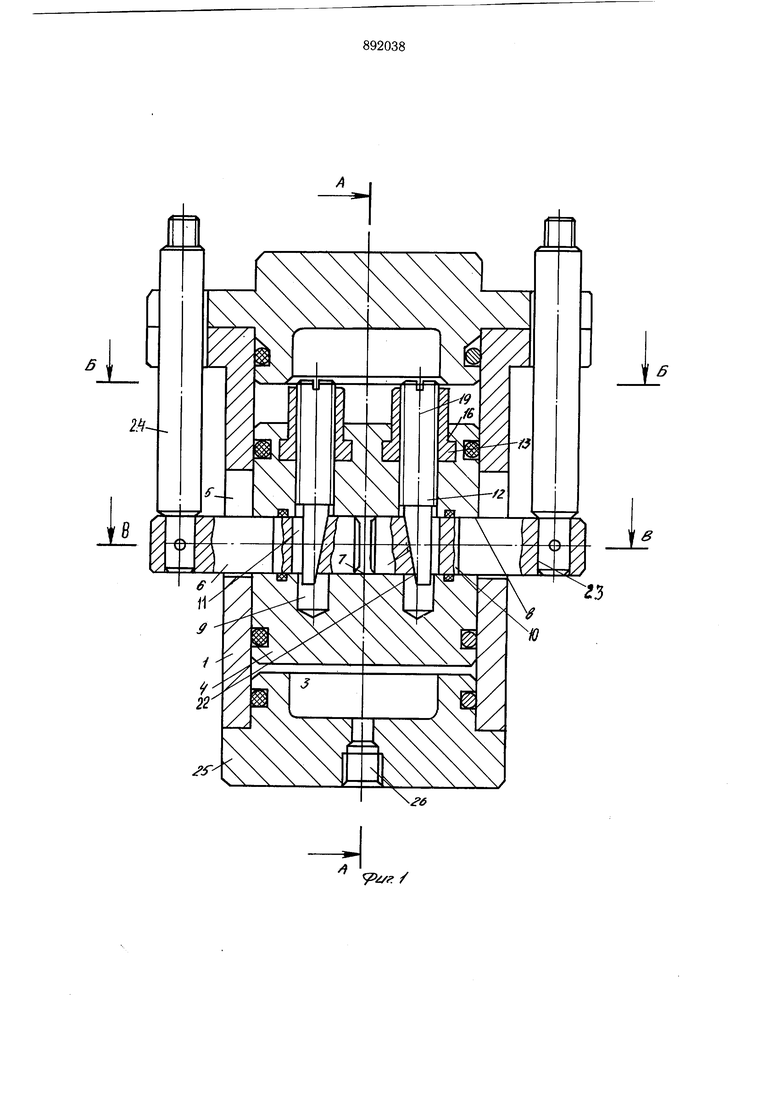

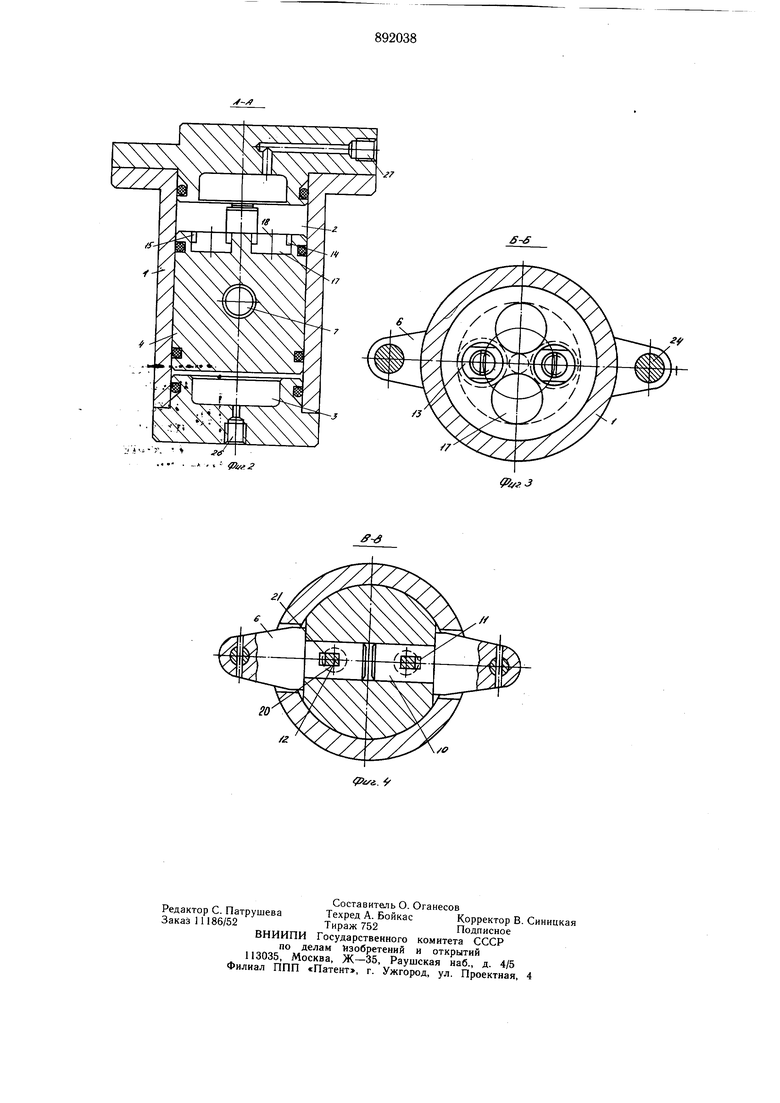

Изобретение относится к гидравлическим устройствам для перемещения рабочего органа из одного положения в другое. Известен гидроцилиндр, содержащий корпус с рабочими окнами, крышку, установленный в корпусе с образованием рабочих полостей поршень с глухим ступенчатым продольным и сквозным поперечным отверстиями, кронштейны с цилиндрическими цапфами, установленными в поперечном отверстии и кинематически связанными с поршнем, имеющим в месте установки кронштейнов поперечные пазы 1. Недостатком известного гидроцилиндра является то, что цапфы кронштейнов с резьбой поджимаются к поршню одновременно резьбовой втулкой. Это снижает эксплуатационные качества цилиндра, поскольку при различных отклонениях резьб на цапфах отверстия в ушках кронштейнов не будут располагаться на одном расстоянии от оси цилиндра. Цель изобретения - повышение надежности и эксплуатационных качеств цилиндра. Указанная цель достигается тем, что цилиндрические цапфы снабжены прорезями. поршень снабжен вторым глухим ступенчатым продольным отверстием, а кинематическая связь цапф кронштейнов с поршнем выполнена в виде установленных в продольных отверстиях клиньев, взаимодействующих с прорезями и закрепленных с помощью резьбового соединения на поршне. При этом в торце поршня выполнена расточка, а клинья закреплены на поршне с помощью гаек, расположенны х в расточке. Кроме того, гайки выполнены ступенчатыми, расточка снабжена заплечиками, а в поршне выполнено дополнительное продольное глухое отверстие, сообщенное с расточкой, ось которого не совпадает с осями продольных отверстий для клиньев. На фиг. 1 показан гидроцилиндр, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1. Гидроцилиндр содержит корпус 1, в котором с образованием рабочих полостей 2 и 3 установлен поршень 4. Корпус 1 имеет рабочие окна 5, выполненные в месте установки кронштейнов 6. Поршень 4 выполнен с поперечными сквозными цилиндрическими отверстиями 7, с двумя поперечными пазами 8 и двумя глухими ступенчатыми продольными отверстиями 9.

Кронштейны 6 имеют цилиндрические цапфы 10 с прорезями 11. Цапфы 10 кронштейнов б размешены в отверстии 7 кронштейна 4. Кинематическая связь цапф 10 с поршнем 4 осушествляется клиньями 12, пропушенными в прорези 11 цапф 10 кронштейнов 6 и закрепленными на поршне 4 с помошью ступенчатых гаек 13. Гайки 13, в свою очередь, установлены в расточке 14, выполненной в торце 15 поршня 4 и имеюшей заплечики 16. Для установки гаек 13 в расточке 14 в поршне 4 выполнено дополнительное продольное глухое отверстие 17, ось 18 которого не совпадает с осями 19 отверстий 9. При этом возможно выполнение нескольких отверстий 17 (на фиг. 2 и 3 показаны два таких отверстия). Отверстия 9 выполнены ступенчатыми так, что меньший размер отверстия 9 обеспечивает контакт его поверхности 20 (фиг. 4) с ребрами 21 клина 12 при его перемешении при сборке и разборке соединения. Это удерживает клин 12 от прогиба при подтягивании цапф 10 кронштейнов 6 в результате его взаимодействия со скосами 22 прорези 11 к торцам паза 8 поршня 4. Кронштейны 6 соединены с рабочим инструментом с помощью имеющихся в них отверстий 23 через колонки 24. Корпус 1 закрыт крыщкой 25 и имеет каналы для подвода рабочей среды 26 и 27.

Собирается цилиндр следующим обра30 М.

Поршень 4 устанавливают в корпусе 1 цилиндра таким образом, чтобы сквозное отверстие 7 расположилось напротив окон 5. Затем в отверстие 7 поршня 4 устанавливают цапфы 10 кронштейнов 6, при этом кронштейны 6 размещаются в поперечных пазах 8 поршня 4. Перед установкой клиньев 12 в глухие отверстия 9 их вворачивают в гайки 13 с расположением клина так, как показано на фиг. 1, на высоту гайки 13. После этого гайки 13 вместе с клином 12 поочередно закладывают в глухое отверстие 17 и, перемешая их по расточке 14, располагают против отверстий 9 в поршне 4. Затем клин 12 разворачивают в гайке 13 так, чтобы скосы 22 его и прорези 11 совпали, и, удерживая клин 12 отверткой в таком положении начинают врашать ступенчатую гайку 13. Клин 12 постепенно вводится в отверстие 9 и прорезь 11 в цапфе 10 кронштеина 6. Цапфа 10 кронштейна 6 перемешается к центру поршня 4 до тех пор, пока кронштейн 6 перемешаясь по пазу 8 не упрется в поршень 4. При этом обеспечивает жесткое крепление кронштейна 6 в поршне 4. После того, как конец клина 12 зайдет в прорезь 11 цапфы 10,клин 12 можно не поддерживать от проворота, так как сама прорезь 11 не даст провернуться ему относительно гайки 13, при этом клин 12 будет перемещаться вдоль поршня 4.

После установки одного клина 12 и закрепления кронштейна 6 в поршень 4 производится установка второго клина 12 в той же последовательности. После установки клиньев 12 отверстия 23 кронштейнов 6 располагаются относительно оси цилиндра на одном расстоянии. Угол клина 12 выполнен самотормозящим и не позволяет ему самопроизвольно отворачиваться при работе цилиндра.

Перемещение поршня 4 вместе с кронштейнами 6 осуществляется попеременной подачей рабочей среды в полостях 2 и 3 через отверстия 26 и 27.

Формула изобретения

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 578499, кл. F 15 В 15/14, 1976.

f. /

2f

го

/г

е

Авторы

Даты

1981-12-23—Публикация

1980-04-02—Подача