(54) УСТЮЙСТВО ДЛЯ СУШКИ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ ВО ВЗВЕШЕННОМ СОСТОЯНИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сушки рулонных материалов | 1983 |

|

SU1096469A1 |

| КОЛПАК СКОРОСТНОЙ СУШКИ | 2006 |

|

RU2307299C1 |

| СУШИЛКА КИПЯЩЕГО СЛОЯ ДЛЯ ТЕРМОЛАБИЛЬНЫХ СЫПУЧИХ МАТЕРИАЛОВ | 2003 |

|

RU2241928C2 |

| УСТАНОВКА ДЛЯ СУШКИ ЗЕРНА В КИПЯЩЕМ СЛОЕ | 1997 |

|

RU2174659C2 |

| БАРАБАННАЯ СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1997 |

|

RU2153135C2 |

| Вращающийся сушильный цилиндр для длинномерных материалов | 1981 |

|

SU1086327A1 |

| Вихревая сушилка для жидких материалов | 1974 |

|

SU552482A1 |

| Сушилка взвешенного слоя | 1980 |

|

SU951041A1 |

| Сушилка для длинномерных материалов | 1982 |

|

SU1038763A1 |

| Сушилка для сыпучих материалов | 1985 |

|

SU1283504A1 |

I

изобретение относится к технике сушки и может быть использовано для сушки длинномерных материалов (ткани, пленки, бумаги и т.д.).

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для сушки длинномерных материалов во взвешенном состоянии, содержащее расположенные в ряд в чередующемся порядке газоподводящие и газоотводящие короба с криволинейными рабочими поверхностями, имеющими соответственно выпускные и отсасывающие отверстия 11 .

Недостатком известного устройства является невысокая интенсивность тепломассообмена.

Цель изобретения - повышение интенсивности тепломассообмена.

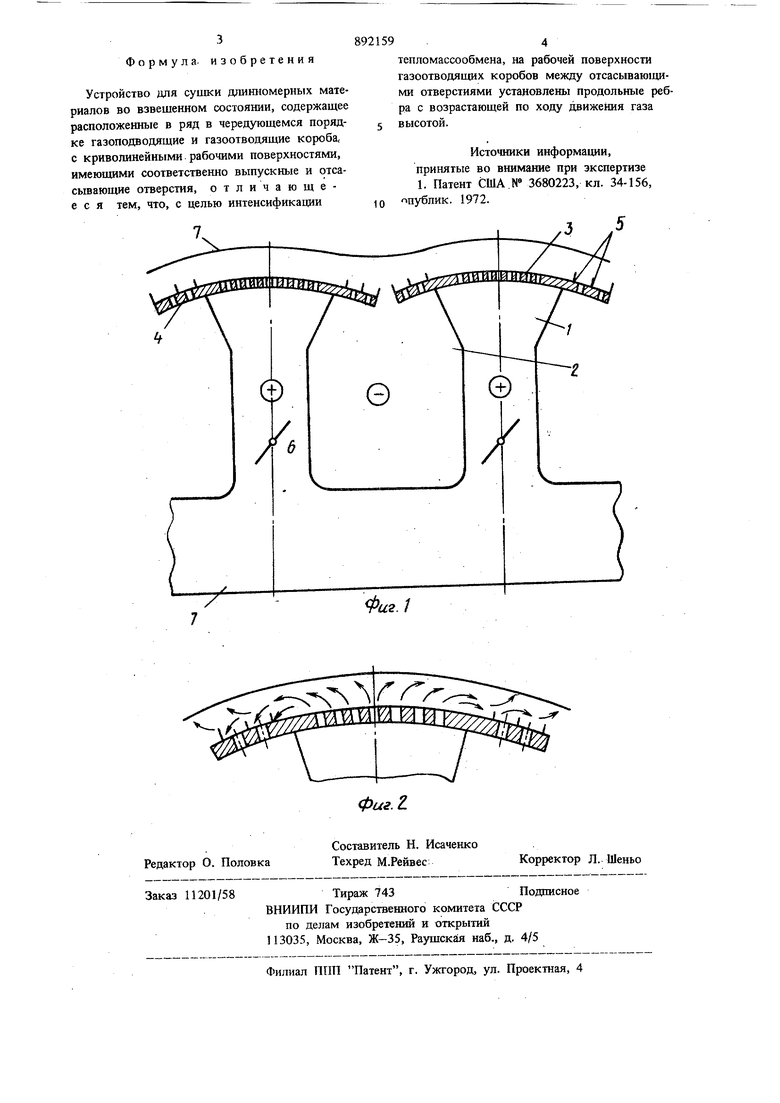

Указанная цель достигается тем, что на рабочей поверхности газоотводящих коробов между отсасывающими отверстиями установлены продольные ребра с возрастающей йо ходу движения газа высотой.

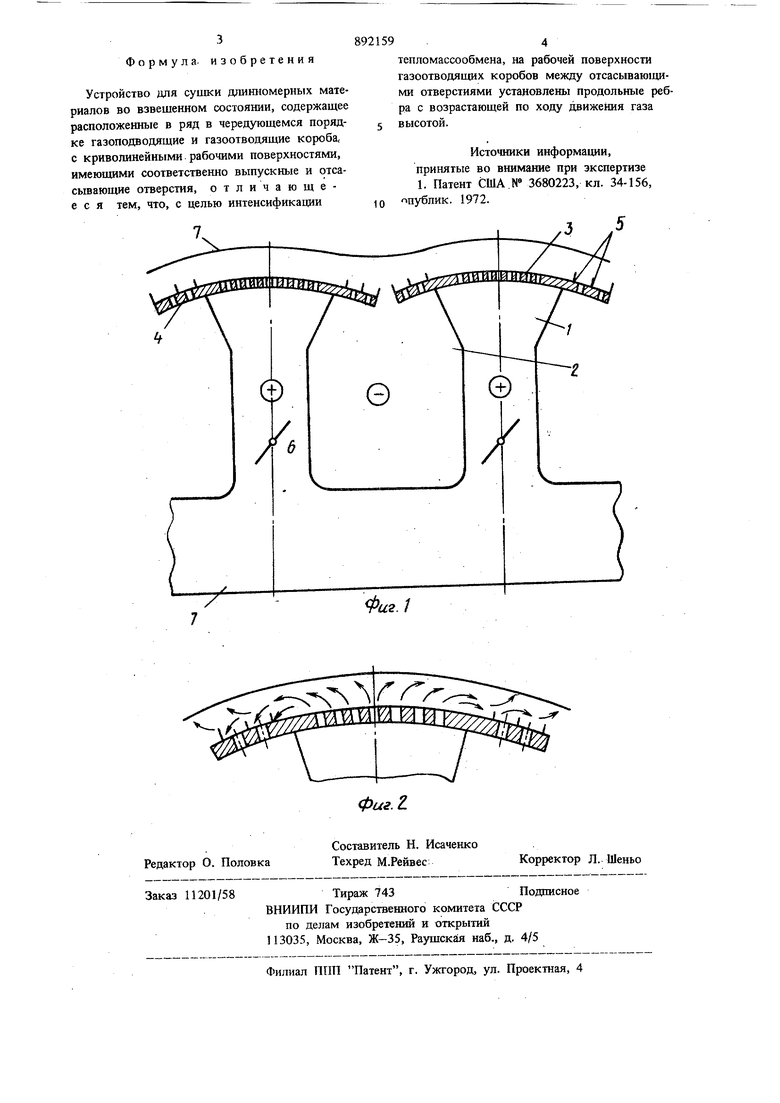

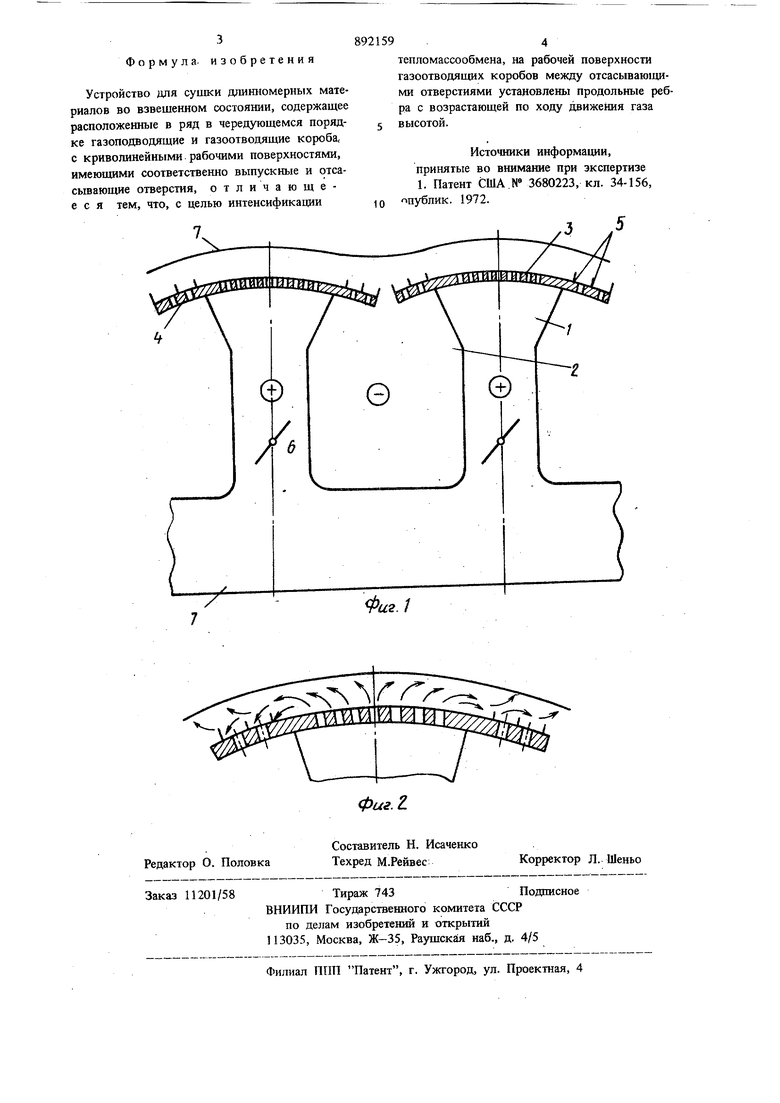

На фиг. 1 приведена схема устройства; на , фиг. 2 - схема потока воздуха.

Устройство для сушки длинномерных материалов во взешенном состоянии содержит газоподводящие 1 и газоотводящие 2 короба, имеющие соответственно вьщускные 3 и отсасывающие 4 отверстия, продольные ребра 5, шибер 6, высушиваемый материал 7.

YcipoMt-iBo работает следующим образом.

Газ поступает в газоподводящие короба 1 и через выпускные отверстия 3 подается к высушиваемому материалу 7 под зтлом, близ10ким к прямому. Отработанный газ обтекает края газоподводящих коробов 1 и через отсасывающие отверстия 4 направляется в газоотводящие короба 2, откуда отсасьгоается вентилятором. Поток газа огибает ребра 5 и

15 частично вновь направляется к материалу под углом , близким к прямому, интенсифи1щруя процесс сушки. Обдув материала газом может производиться как с одной, так и с двух сторон.

20

Траектория материала, в зависимости от конкретных условий, может изменяться соотношением давлений в зоне нагнетания и отбора воздуха.

Авторы

Даты

1981-12-23—Публикация

1980-04-24—Подача