(54) СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ механикотермической обработки метастабильных аустенитных сталей | 1980 |

|

SU1022997A1 |

| Способ изготовления крепежных изделий | 1982 |

|

SU1087554A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2008 |

|

RU2373293C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813064C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2812417C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2588936C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ КРИОГЕННОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2019 |

|

RU2703008C1 |

| Способ упрочнения сталей мартенситного класса | 1979 |

|

SU893366A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2019 |

|

RU2735308C1 |

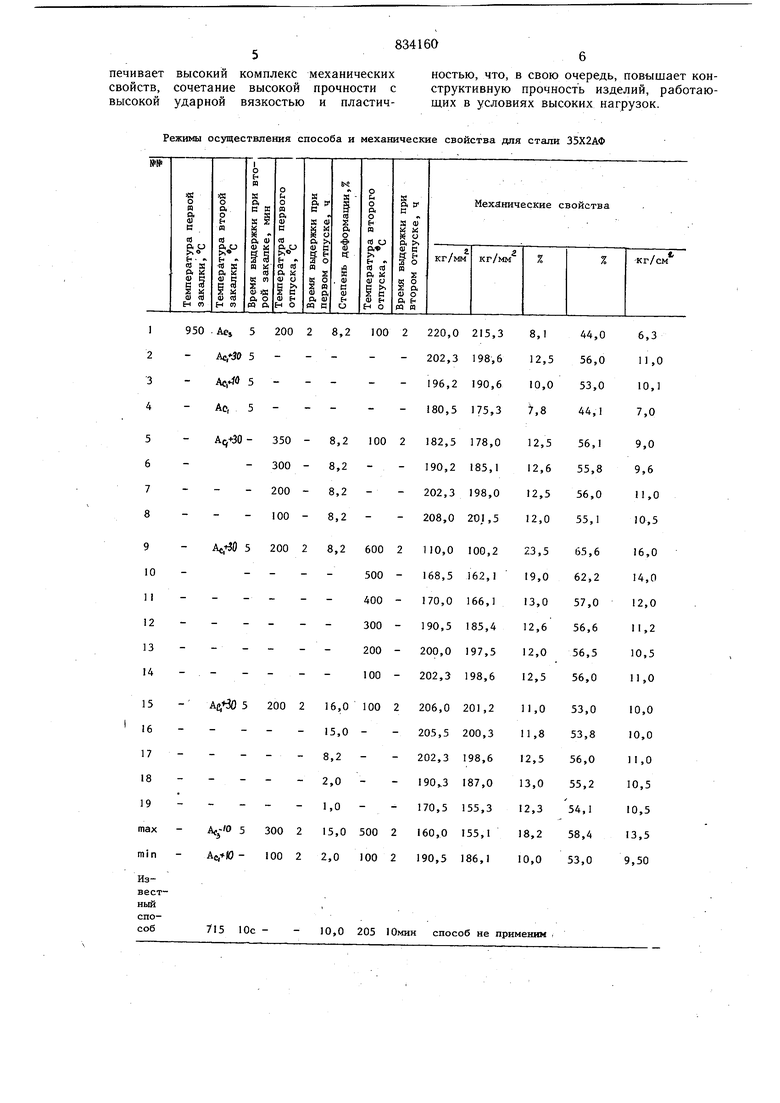

Изобретение относится к механической обработке в сочетании с термической обработкой. Известен способ обработки деталей конструкций, сочетающий в себе закалку из межкритического интервала температур и последующую деформацию мартенсита или бейнита 1. Однако этот способ не позволяет получить при высоких характеристиках пластичности и обрабатываемости высокую прочность, требующуюся в условиях работы высоконагруженных деталей ( (J порядка 200 кг/мм и выще). Известен также способ упрочнения стали, заключающийся в быстром нагреве холоднокатаной стали в двухфазную область (jft-i,) закалке аустенита на мартенсит или бейнит, деформации стали, по крайней мере, на 2% и старении при 20-200°С 2. Этот способ не приемлем для обработки среднеуглеродистых легированных высокопрочных сталей в сечениях более 1,2 мм, так как эти стали (содержащие больще 0,25% С) не деформируются в результате возникающих закалочных напряжений. Кроме того, выдержка во время закалки в межкритическом интервале в течение 3-60 с недостаточна для формирования однородной структуры. Наиболее существенным недостатком является то, что закалка из межкритического интервала сталей с исходной ферритоперлитной структурой (горячекатаная) не приводит к повышению пластичности и ударной вязкости, что требуется для достижения высокой конструктивной прочности деталей. Цель изобретения - получение деталей из высокопрочных сталей, обладающих комплексом механических свойств, сочетающим одновременно высокую прочность с повыщенной вязкостью и пластичностью. Указанная цель достигается способом комбинированной обработки стали, включающем закалку от температур, общепринятых для обрабать1ваемой стали - Ас +ЗО-50°С, закалку из. межкритического интервала Ар,- Аса.отпуек при 100-300 С в течение двух часов, деформацию гидроэкструзией на 2- 15% и заключительный отпуск пр« 100- 200°С и 300-500°С в течение двух часов. Принципиальное отличие предлагаемого способа заключается в том, что первая закалка от температур выще А.1 обеспечивает получение мартенсита, который при последующей закалке из межкритического интервала AJ,-АС,, способствует получению мелкоигольчатых ориентированных выделений феррита, распределенного в мартенситной матрице, что приводит к повышению характеристик пластичности и вязкости. Первая закалка для получения мартенситной структуры проводится от температур выше 7Ц, на 30-50°С (для сталей с карбонитриднь1м упрочнением с целью перевода карбидообразующих элементов в твердый раствор температура закалки должна быть повышена). Время нагрева и выдержки при закалке определяется размером сечения детали и условиями нагрева (соляная ванна. печь и т. д.). Мартенситная структура, образующаяся после первой закалки, обладает прочностьюбв 200-170 кг/мм и ударной вяз состью аи 4-6 кгм/см. С целью повышения ударной вязкости и пластичности после первой закалки осуществляется последующая зака;1%а из межкритического интервала. Время выдержки при этой температуре закалки в зависимости от сечения изделия 3-20 мин. Этого времени достаточно для образования феррито-мартенситной структуры, обладающей высокой вязкостью Таким образом, после двух закалок (полной и последующей из межкритического интервала) образуется игольчатая структура, мартенсит с ориентированйыми в нем выделениями феррита. Сталь после такой обработки имеет высокую вязкость и пластичность: аи 10-12 кгмУсм2; Г 55-бО /о, однако прочностные характеристики несколько снижаютсяб 170-150 кг/мм2. Отпуск пос ле закалки проводится с целью снижения уровня остаточных закалочных напряжений. Температура отпуска от 100 до 300°С время выдержки 2 ч. Верхний предел температуры отпуска 300°С определяется тем, что при более высоких температурах отпуска происходит снижение п-редела прочности до величин порядка 140 кг/мм и ниже. Для повыщения прочности до уровня 6j 190-200 кг/мм 2 при полученных высоких значениях ударной вязкости. ( 12 кгм/см) и пластичности/ 55-60%) осуществляется деформация методом гидроэкструзии при комнатной температуре. Только применение всесторонних гидростатических давлений, позволяет продеформировать в холодном состоянии высокопрочные стали, причем в результате деформации не только происходит упрочнение, но и сохраняются на высоком уровне пластические характеристики и вязкость. При этом деформация меньше чем на 2% недостаточна для такого повышения прочности, наибольший эффект повышения прочностных свойств достигается в интервале деформации (выше 15%, но его использовать нецелесообразно, так как более значительного увеличения пределов прочности и текучести не происходит. Таким образом, деформация гидроэкструзией с последуюш,им низким отпуском, температура которого находится в пределах 100- 200°С, устраняет снижение прочности, полученное после предыдущих операций способа. Сталь обладает высокой прочностью при высоких значениях пластичности и вязкости:(5; 210-190 кг/мм2,6ч. 200- 180 кг/мм2,6 10-120/о,Г 55-60%, а„ 10-12 кгм/см. Снижение температуры последеформационного отпуска влечет за собой значительное увеличение времени выдержки для получения такого же эффекта роста прочностных свойств, как при 100- 200°С и Щ)емени выдержки 2 ч. Повышение температуры отпуска до 300500°С повышает пластичность и вязкость} упрочнение, полученное в результате деформации снижается, но сохраняется в зна1 ительной степенигб 190-160 кг/мм,( 180-150 кг/мм2,d 12-20%, .Т 55- 65%, а„ 12-14 кгм/см. Пример осуществления способа для стали 35Х2АФ дан в таблице. Состав стали: С-О, 32-0,38; Сг-1, 8-2,4; V-0,08-0,12; А1-0,03-0,05; N-0,02-0,4; Si-0,17-0,37; Мп-0,25-0,50. Нйгрев под закалку заготовок для шпилек диаметром 20 мм проводится в соляной ванне. Температура первой, закалки 950°С. Время выдержки при этой температуре 40 мин. Охлаждение в масле. После обычной закалки осуществлялась закалка из межкритического интервала. Критические точки Ас. 790°С, АС - 840°С. Время выдержки 5 мин. После закалки из межкритического интервала следовали операции: предварительный отпуск, деформация, гидроэкструзией при комнатной температуре, последеформационный отпуск. Продолжительность отпуска - 2ч. Охлаждение после отпуска на воздухе. В таблице даны механические свойства после проведения предлагаемого способа обработки. Как видно из таблицы, оптимальными параметрами операций являются следующие: обычная закалка, закалка из межкритического интервала от температуры Ад + 30°С, отпуск при 100-30.0°С в течение 2-х ч, деформация гидроэкструзией при комнатной температуре на 2-15%, последеформационный отпуск при 100-200, 300-500°С (продолжительность отпуска 2 ч). При проведении обработки по предлагаемому способу получается следующий комплекс механических свойств: (э 210-160 кг/мм, 5ftt 155-205 кг/мм2,сГ 10-19%, Y 53- 62%, а 10-14 кгм/см. Стали, содержащие больше 0,25% С, в закаленном состояНИИ деформируются только с при.менением высоких гидростатических давлений. Таким образом, предлагаемый способ комбинированной обработки применим для изделий из высокопрочных сталей и обеспечивает высокий комплекс механических свойств, сочетание высокой прочности с высокой ударной вязкостью и пластичРежимы осуществления способа и механические свойства для стали 35Х2АФ

ностью, что, в свою очередь, повышает конструктивную прочность изделий, работающих в условиях высоких нагрузок. ,78

Формула изобретения2. Способ по п. 1, отличающийся тем, Способ комбинированной обработки ста- при 300-500°С. ли, включающий закалку из межкритического интервала, деформацию и отпуск, от-Источники информации, личающийся тем, что, с целью повышения s принятые во внимание при экспертизе прочности и пластичности, перед закалкой

из межкритического интервала проводят1. Патент США № 4088511, С 21 D 1/20,

дополнительную полную закалку, а после 1978.

закалки из межкритического интервала осу-2. Патент США № 3928086, С 21 D 6/02,

ществляют отпуск при 100-300°С.1977.

834160

что отпуск после деформации проводят

Авторы

Даты

1981-05-30—Публикация

1979-10-25—Подача