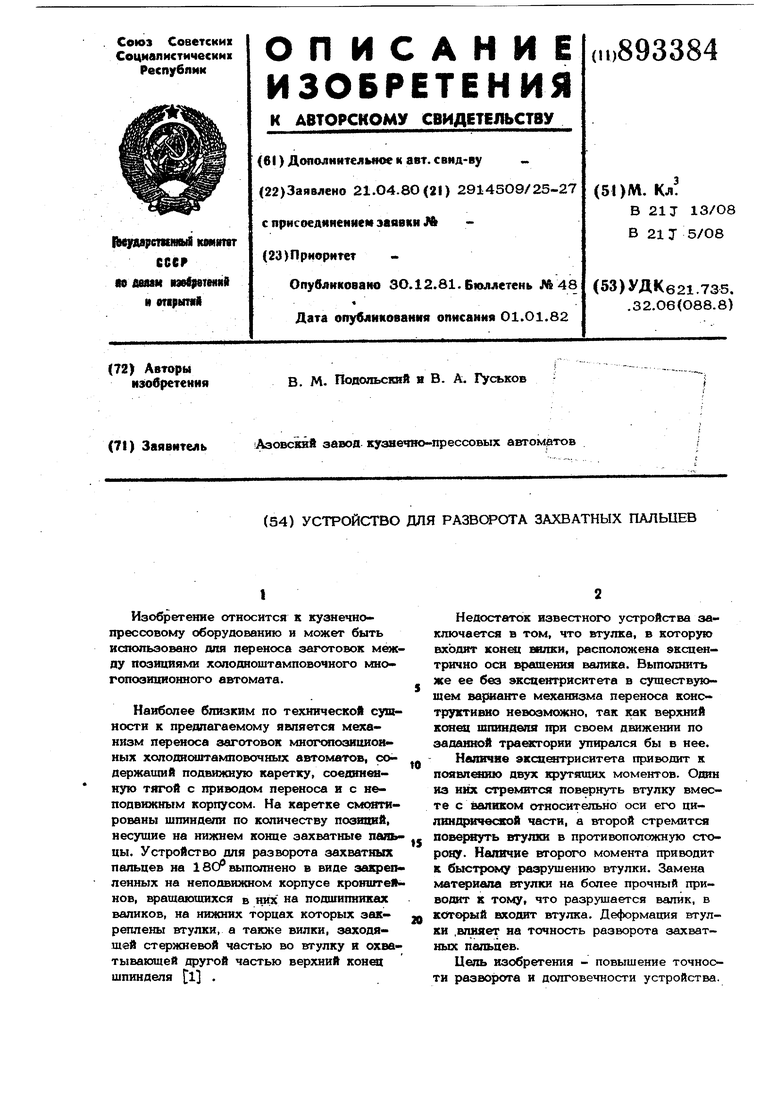

Изобретение относится к кузиечнопрессовому оборулованию и может быть использовано опя переноса заготовок меж ду позицяями холодноштамповочного мно голоэиционного автомата. Наиболее близким по технической сущности к предлагаемому является механизм п еноса заготовок многстозицио ных холоднсхитамловочных автоматов, содержащий подвижную каретку, соединенную тягой с приводом переноса и с неподвнжным корпусом. На каретке скюятированы шпиндели по количеству позиций, несущие на нижнем конце захватные паяь цы. Устройство для разворота захватных пальцев на 1 &СР выполнено в виде эеаареп ленных на неподвижном корпусе кронштей нов, вращающихся в них на подшишппицс валиков, на нижних торцах которых закреплены втулки, а также вилки, заходящей стержневой частью во втулку и охватывающей другой частью верхний конш шпинделя 1 . Недостаток известного устройства заключается в том, что втулка, в которую входят конец вилки, расположена эксцентрично оси вращения валика. Выполнить же ее без эксцентриситета в существующем ва{Я1анте механизма переноса конструктивио невозможно, так как верхний конец шгашдвпя при своем движении по заданной траектс ии упирался бы в нее. Наличие эксиоггриситета приводит к появлешио двух крутящих моментов. Один из иих стремится повернуть втулку вместе с валиком относительно оси его цилнндричесжой части, а второй стремится пове{Я уть втулки в противоположную сторону. Наличие второго момента приводит к быстрому разрушению втулки. Замена втулки на более прочный приводит к тому, что разрушается валик, в который входит втулка. Деформация втулки .вшшет на точность разворота захватных пальцев. Цепь изобретения - повышение точности pasBOpVTQ и долговечности устройства.

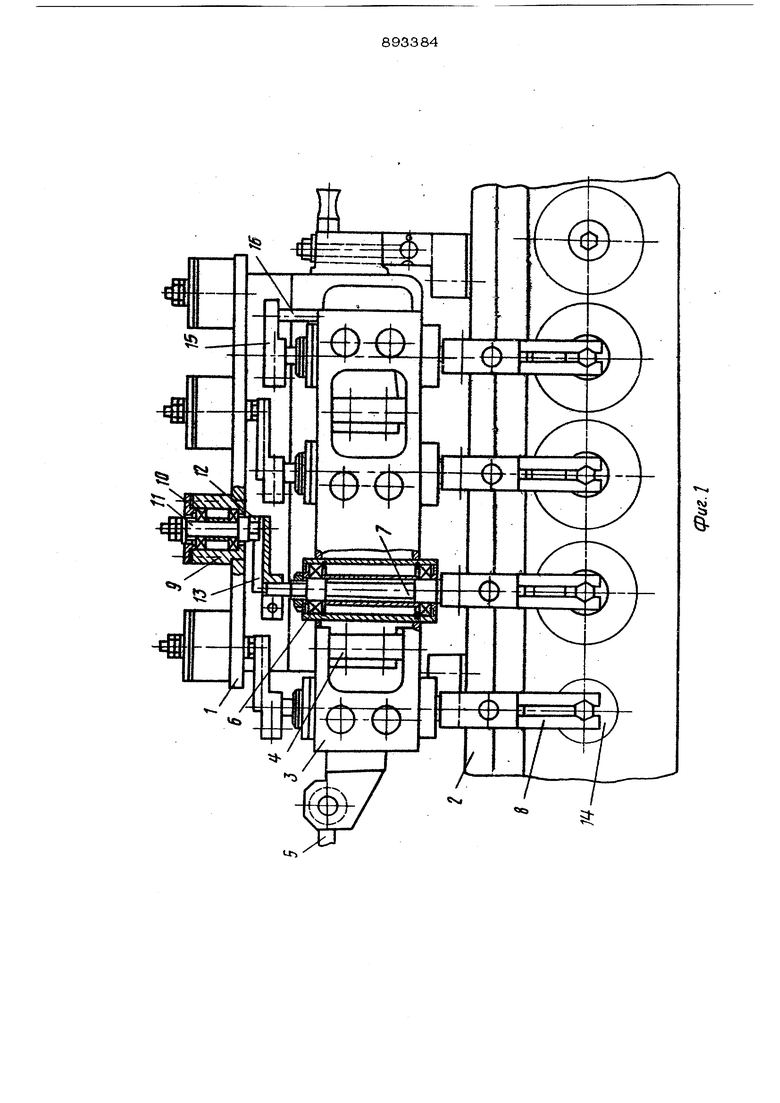

Указанная цель достигается тем, что в устройстве для разворота захватных пальцев, закрепленных на нижнем конце шпинделя, смонтированного на шаршрно соединенной с неподвижным корпусом каретке механизма переноса заготовок по позициям холодноштамповочных автоматов содержащем закрепленный на нетгодвижном корпусе кронштейн , вращающийся в нем на подшипниках валик, а также охва тываюший верхний конец шпинпепя вороток, вдоль воротка в плоскости, п пендикулярной оси вращения валика, выпал нен паз, а на нижнем конае воротка выполнена пята, подвижно устаяовпеявав в упомянутом пазу валика.

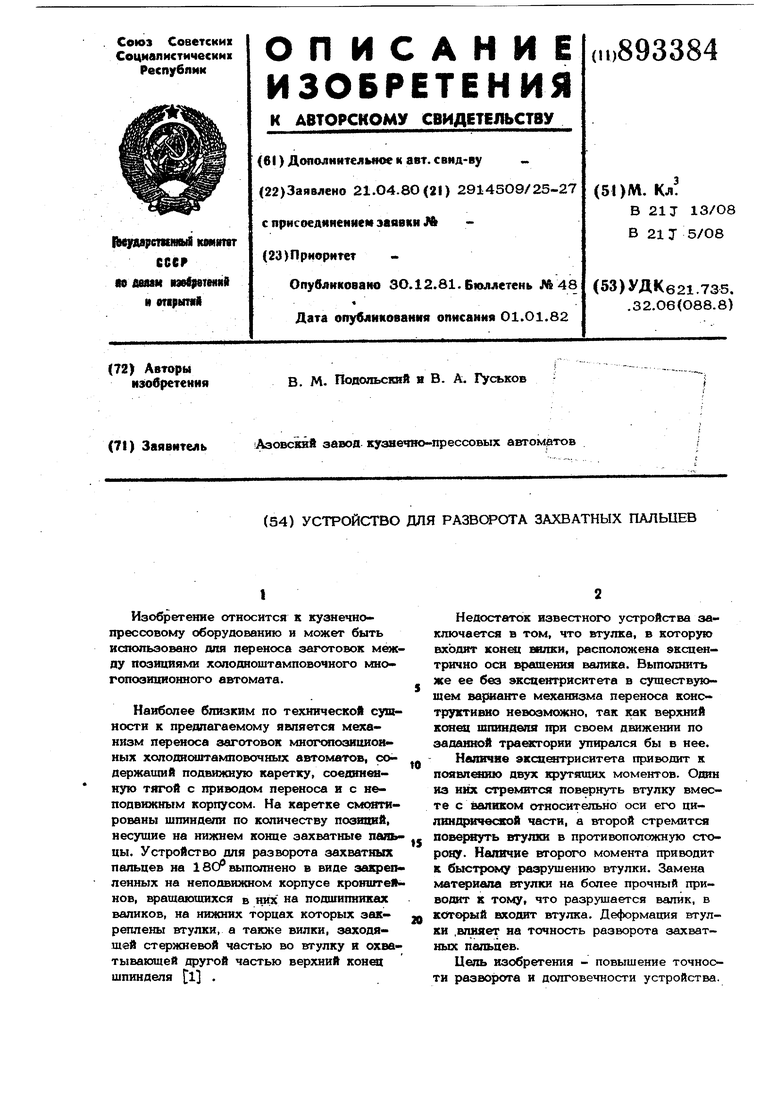

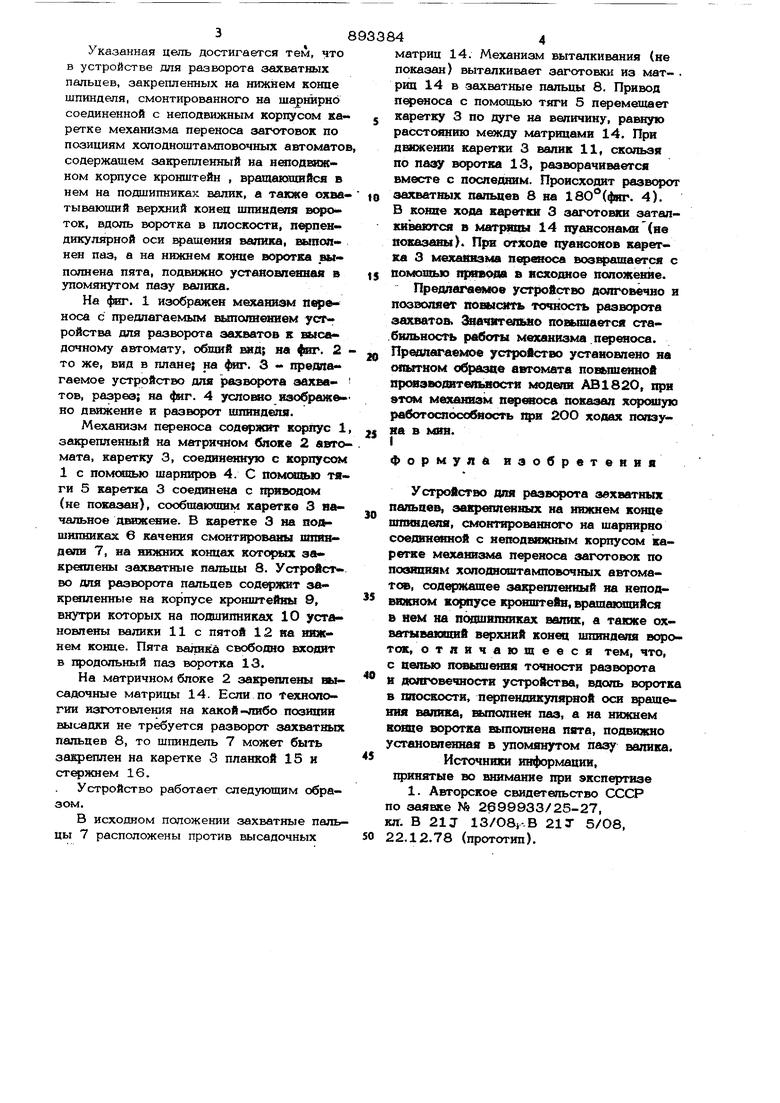

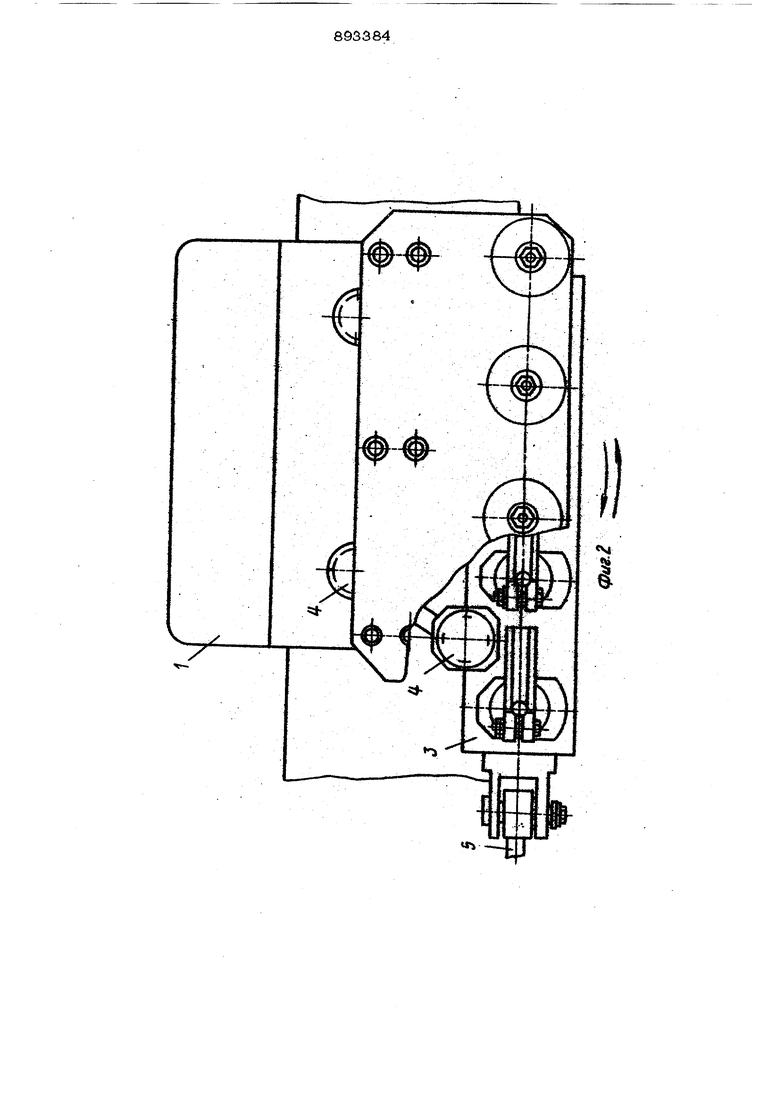

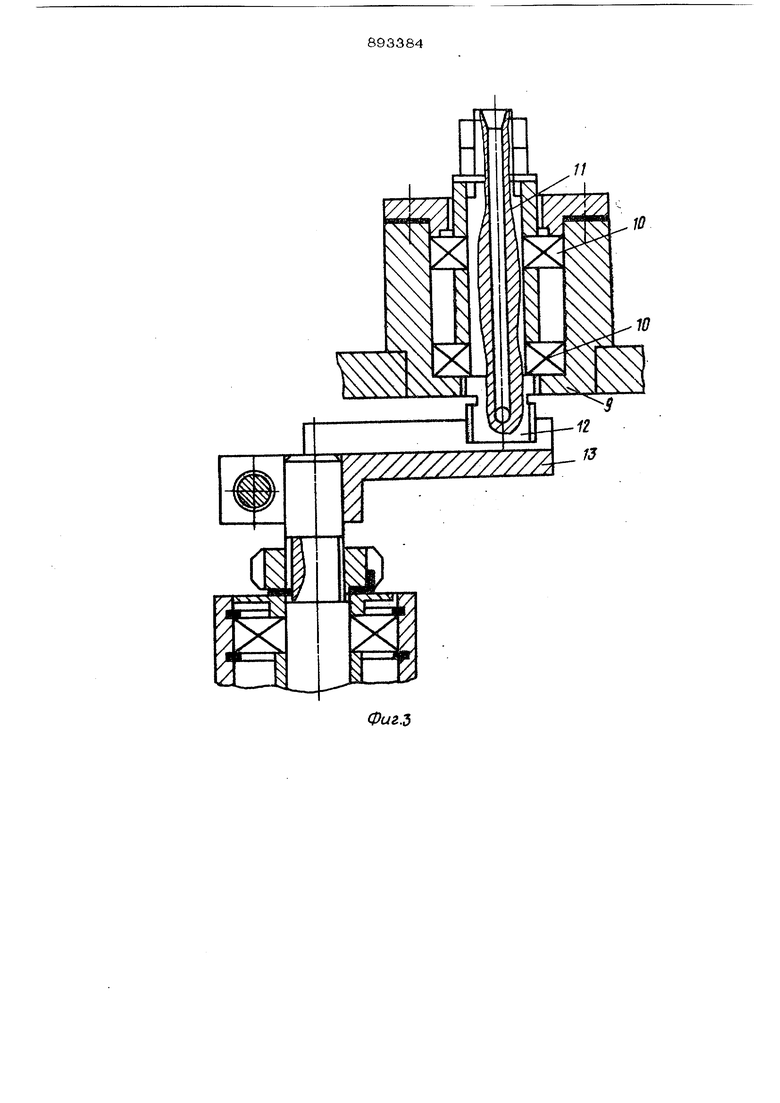

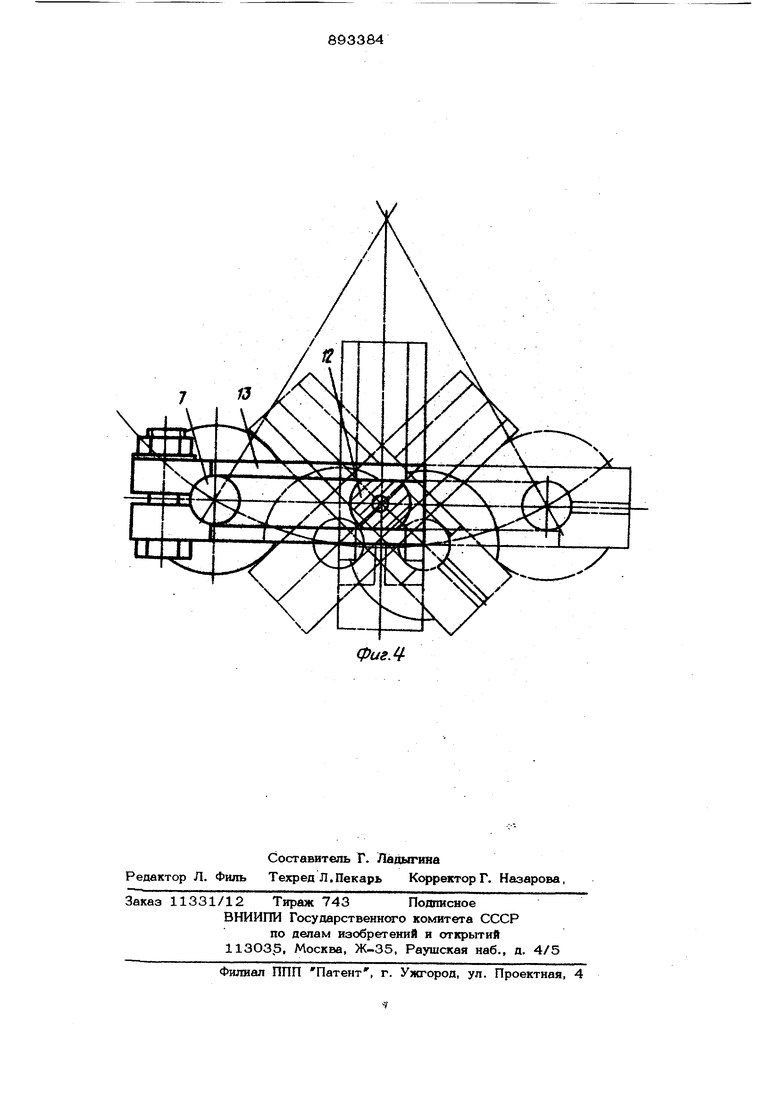

На фгг. 1 изображен механизм п еноса с предлагаемым шлтопнением устройства для разворота захватов к выса дочному автомату, общий вид{ на фвяг. 2 то же, вид в плане} на (Jatr. 3 - предяа гаемое устройство для разворота эахватов, разрез; на фиг. 4 условно изображено движение и развс ют штганаепя.

Механизм переноса корпус 1 закрепленный на матричном блоке 2 ввто мата, каретку 3, соепннеиную с корпусом 1 с помоавью шарниров 4. С помсяоью тяги 5 каретка 3 соединена с приводом (не показан), сообщающим каретке 3 печальное дкокение. В каретке 3 на яоошшгаиках 6 качения смонтировашл шлявделн 7, яа нижних концах которых закреплены захватные пальцы 8. Устройство дпя разворота пальцев содержит закрепленные на корпусе кронштейны 9, внутри которых на подшипниках 10 установлены валики 11с пятой 12 иа нижнем конце. Пята валика свободно входит в тфодольный паз воротка 13.

На матричном блоке 2 закреплены высадочные матрицы 14. Если по Технологии изготовления на какой -либо позиция высадки не требуется разворот захватных пальцев 8, то шпиндель 7 может быть закреплен на каретке 3 планкой 15 и 16.

Устройство работает следующим образом.

В исходном положении захватные пальцы 7 расположены против высадочных

матриц 14. Механизм выталкивания (не показан) выталкивает заготовки из мат- . риц 14 в захватные пальцы 8. Привод с помощью тяги 5 перемещает каретку 3 по дуге на величину, равную расстсфжию между матрицами 14. При движении каретки 3 валик 11, скользя по па вс хэтка 13, разворачивается вместе с последним. Происходит разворот

захватных палы{ев 8 иа 180°(фиг. 4). В конце хода кврвтхя 3 заготойш заталкиваются в маегртеа 14 пуансонами (не вокаэаны). При отходе пуансонов каретка 3 мехайвзма возвращается с

помощью привода в «сходное положение.

Предпагаемое устройство долговечно и позвояявт 1ювы(п% точность разворота захватов, ачятельао повышается ста.бильность работы механизме.переноса.

Преояагаемое устройство установлено на опытном образе автомата поаышеиной пр жзво{ютет:лости модедш АВ182О, при зтам механизм переноса показал хс хяаую работоспособность при 2ОО ходах поязуяа в мин. 1

Формула изобретения

Устройство для разворота зехватных пальаев, иа нижнем конце шпинделя, смонтированного на шарнирно соединенной с неподвижным корпусом каретке механизма п еноса заготовок по псоипням холодноштамповочных автоматов, сод жащее закрепленный на неподважном корпусе крсншптайн, вращающийся в нем на пошинпниках валик, а также охватывающий верхний конец шпинделя Bqpoток, отличающееся тем, что, с целыо повыш шя точности развс ота и долговечности устройства, вдоль в плоскости, перпендикулярной оси ащення валика, выполнен паз, а на нижнем ксшое воротка вьшолнена пята, подвижно установленная в упомянутом пазу валика.

Источники информации,

щэинятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке Ms 2699933/25-27, кл. В 21J 13/O8i-B 21Т 5/08,

22.12.78 (прототип).

СЧ4

ю

Фиг.д

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм переноса заготовок многопозиционных холодновысадочных автоматов | 1978 |

|

SU740374A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕНОСА ЗАГОТОВОК МЕЖДУ ПОЗИЦИЯМИ ШТАМПОВОЧНОГО АВТОМАТА | 1993 |

|

RU2049591C1 |

| Механизм переноса заготовок | 1987 |

|

SU1547931A1 |

| Устройство для подачи и переноса заготовок в штампах | 1983 |

|

SU1175599A1 |

| Автомат для изготовления электрическихКАТушЕК | 1979 |

|

SU807396A1 |

| Установка для рельефной сварки | 1986 |

|

SU1588519A1 |

| Автомат для изготовления иголок Миллера | 1929 |

|

SU27369A1 |

| Устройство для переноса заготовок | 1980 |

|

SU980916A1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ БРЕВЕН | 2006 |

|

RU2307025C1 |

| Цепевязальный автомат | 1990 |

|

SU1776198A3 |

Авторы

Даты

1981-12-30—Публикация

1980-04-21—Подача