фиг. 2

Изобретение относится к кузнечно-ьтгам- повочному оборудованию, а именно к механизмам переноса заготовок многопозиционных автоматов для объемной штамповки.

Цель изобретения - повышение надежности за счет обеспечения точности позиционирования захватных органов на позиции штамповки.

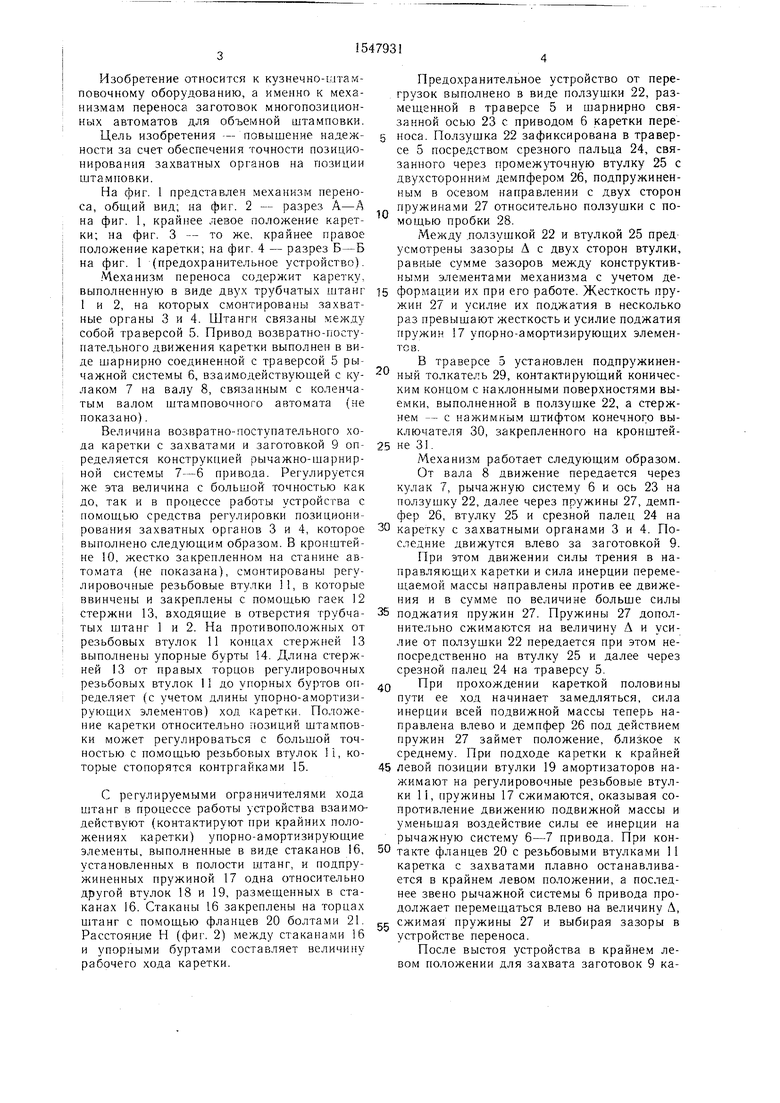

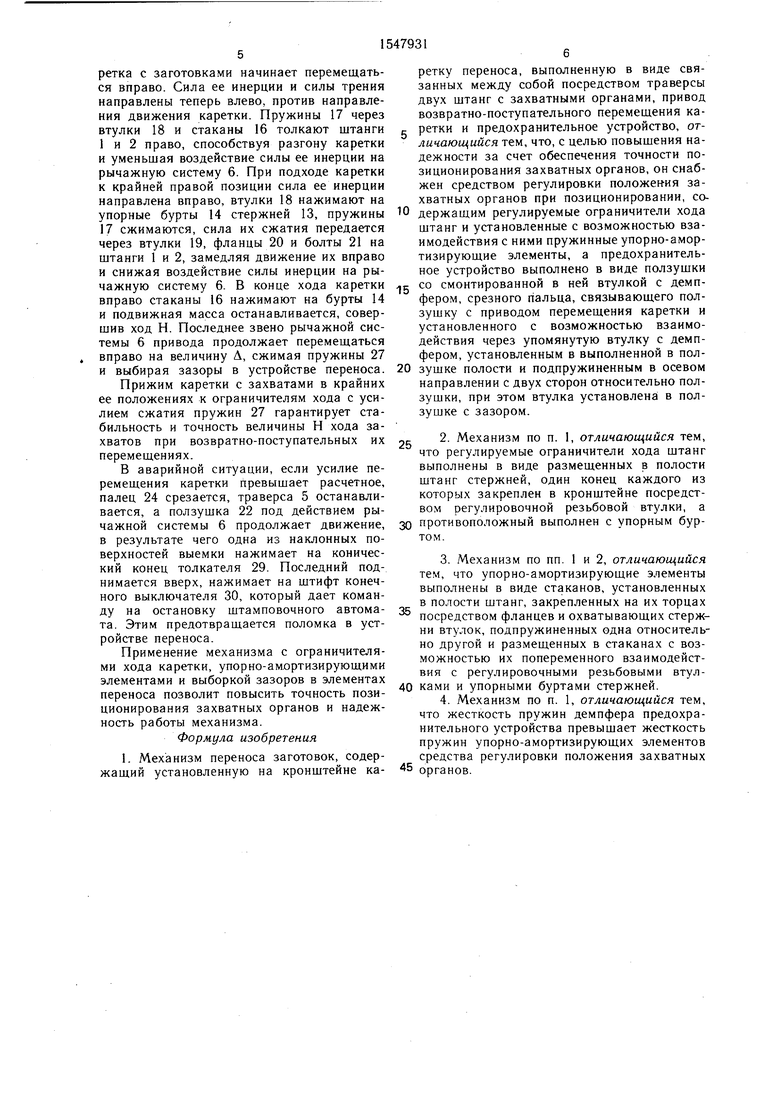

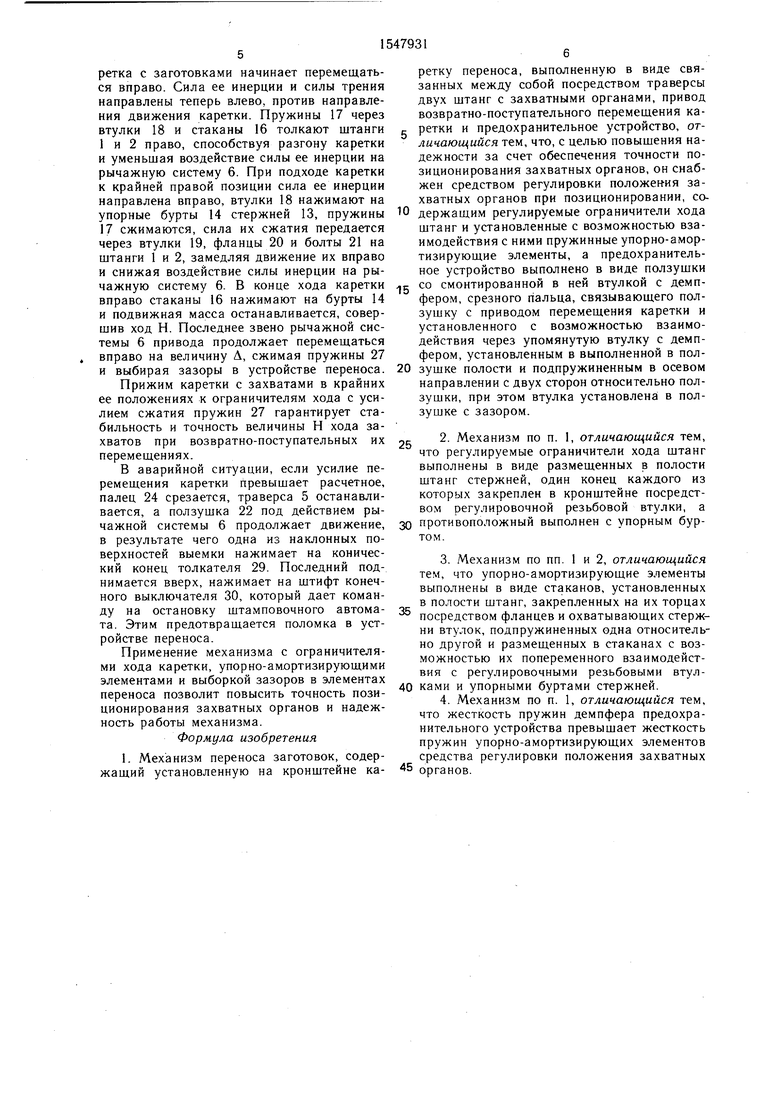

На фиг. 1 представлен механизм переноса, общий вид; на фиг. 2 - разрез А-А на фиг. 1, крайнее левое положение каретки; на фиг. 3 - то же, крайнее правое положение каретки; на фиг. 4 - разрез Б-Б на фиг. 1 (предохранительное устройство).

Механизм переноса содержит каретку.

Предохранительное устройство от перегрузок выполнено в виде ползушки 22, размещенной в траверсе 5 и шарнирно связанной осью 23 с приводом 6 каретки пере- 5 носа. Ползушка 22 зафиксирована в траверсе 5 посредством срезного пальца 24, связанного через промежуточную втулку 25 с двухсторонним демпфером 26, подпружиненным в осевом направлении с двух сторон пружинами 27 относительно ползушки с помощью пробки 28.

Между ползушкой 22 и втулкой 25 пред усмотрены зазоры Д с двух сторон втулки, равные сумме зазоров между конструктивными элементами механизма с учетом де10

выполненную в зиде двух трубчатых штанг 15 формации их при его работе. Жесткость пру- 1 и 2, на которых смонтированы захват- жин 27 и усилие их поджатия в несколько ные органы 3 и 4. Штанги связаны между раз превышают жесткость и усилие поджатия собой траверсой 5. Привод возвратно-гюсту- пружин 17 упорно-амортизирующих элемен- пательного движения каретки выполнен в ви- тов.

де шарнирно соединенной с траверсой 5 ры-В траверсе 5 установлен подпружиненчажной системы 6, взаимодействующей с ку- 20 Hbig толкатель 29, контактирующий коническим концом с наклонными поверхностями выемки, выполненной в ползушке 22, а стержнем - с нажимным штифтом конечного выключателя 30, закрепленного на кронштейлаком 7 на валу 8, связанным с коленчатым валом штамповочного автомата (не показано).

Величина возвратно-поступательного хода каретки с захватами и заготовкой 9 оп- 25 не 31.

ределяется конструкцией рычажно-шарнир- ной системы 7-6 привода. Регулируется же эта величина с большой точностью как до, так и в процессе работы устройства с помощью средства регулировки позициони

Механизм работает следующим образом.

От вала 8 движение передается через кулак 7, рычажную систему 6 и ось 23 на ползушку 22, далее через пружины 27, демпфер 26, втулку 25 и срезной палец 24 на

рования захватных органов 3 и 4, которое 30 каретку с захватными органами 3 и 4. Повыполнено следующим образом. В кронштейне 0, жестко закрепленном на станине автомата (не показана), смонтированы регулировочные резьбовые втулки 11, в которые ввинчены и закреплены с помощью гаек 12

следние движутся влево за заготовкой 9. При этом движении силы трения в направляющих каретки и сила инерции перемещаемой массы направлены против ее движения и в сумме по величине больше силы

стержни 13, входящие в отверстия трубча-35 поджатия пружин 27. Пружины 27 допол- тых штанг 1 и 2. На противоположных отнительно сжимаются на величину Д и уси- резьбовых втулок 11 концах стержней 13лие от ползушки 22 передается при этом невыполнены упорные бурты 14. Длина стерж-посредственно на втулку 25 и далее через ней 13 от правых торцов регулировочныхсрезной палец 24 на траверсу 5. резьбовых втулок 11 до упорных буртов оп-40 При прохождении кареткой половины

ределяет (с учетом длины упорно-амортизирующих элементов) ход каретки. Положение каретки относительно позиций штамповки может регулироваться с большой точностью с помощью резьбовых втулок 11, которые стопорятся контргайками 15.

С регулируемыми ограничителями хода штанг в процессе работы устройства взаимодействуют (контактируют при крайних положениях каретки) упорно-амортизирующие элементы, выполненные в виде стаканов 16, установленных в полости штанг, и подпружиненных пружиной 17 одна относительно другой втулок 18 и 19, размещенных в стаканах 16. Стаканы 16 закреплены на торцах

пути ее ход начинает замедляться, сила инерции всей подвижной массы теперь направлена влево и демпфер 26 под действием пружин 27 займет положение, близкое к среднему. При подходе каретки к крайней

45 левой позиции втулки 19 амортизаторов нажимают на регулировочные резьбовые втулки 11, пружины 17 сжимаются, оказывая сопротивление движению подвижной массы и уменьшая воздействие силы ее инерции на рычажную систему 6-7 привода. При кон50 такте фланцев 20 с резьбовыми втулками 11 каретка с захватами плавно останавливается в крайнем левом положении, а последнее звено рычажной системы 6 привода продолжает перемещаться влево на величину Д,

штанг с помощью фланцев 20 болтами 21. „ сжимая пружины 27 и выбирая зазоры в Расстояние Н (фиг. 2) между стаканами 16 устройстве переноса, и упорными буртами составляет величину- рабочего хода каретки.

После выстоя устройства в крайнем левом положении для захвата заготовок 9 каПредохранительное устройство от перегрузок выполнено в виде ползушки 22, размещенной в траверсе 5 и шарнирно связанной осью 23 с приводом 6 каретки пере- носа. Ползушка 22 зафиксирована в траверсе 5 посредством срезного пальца 24, связанного через промежуточную втулку 25 с двухсторонним демпфером 26, подпружиненным в осевом направлении с двух сторон пружинами 27 относительно ползушки с помощью пробки 28.

Между ползушкой 22 и втулкой 25 пред усмотрены зазоры Д с двух сторон втулки, равные сумме зазоров между конструктивными элементами механизма с учетом де

формации их при его работе. Жесткость пру- жин 27 и усилие их поджатия в несколько раз превышают жесткость и усилие поджатия пружин 17 упорно-амортизирующих элемен- тов.

Механизм работает следующим образом.

От вала 8 движение передается через кулак 7, рычажную систему 6 и ось 23 на ползушку 22, далее через пружины 27, демпфер 26, втулку 25 и срезной палец 24 на

каретку с захватными органами 3 и 4. Последние движутся влево за заготовкой 9. При этом движении силы трения в направляющих каретки и сила инерции перемещаемой массы направлены против ее движения и в сумме по величине больше силы

поджатия пружин 27. Пружины 27 допол- нительно сжимаются на величину Д и уси- лие от ползушки 22 передается при этом непосредственно на втулку 25 и далее через срезной палец 24 на траверсу 5. При прохождении кареткой половины

пути ее ход начинает замедляться, сила инерции всей подвижной массы теперь направлена влево и демпфер 26 под действием пружин 27 займет положение, близкое к среднему. При подходе каретки к крайней

левой позиции втулки 19 амортизаторов нажимают на регулировочные резьбовые втулки 11, пружины 17 сжимаются, оказывая сопротивление движению подвижной массы и уменьшая воздействие силы ее инерции на рычажную систему 6-7 привода. При контакте фланцев 20 с резьбовыми втулками 11 каретка с захватами плавно останавливается в крайнем левом положении, а последнее звено рычажной системы 6 привода продолжает перемещаться влево на величину Д,

сжимая пружины 27 и выбирая зазоры в устройстве переноса,

сжимая пружины 27 и выбирая зазоры в устройстве переноса,

После выстоя устройства в крайнем левом положении для захвата заготовок 9 каретка с заготовками начинает перемещаться вправо. Сила ее инерции и силы трения направлены теперь влево, против направления движения каретки. Пружины 17 через

ретку переноса, выполненную в виде связанных между собой посредством траверсы двух штанг с захватными органами, привод возвратно-поступательного перемещения кавтулки 18 и стаканы 16 толкают штанги ,- ретки и предохранительное устройство, от1 и 2 право, способствуя разгону каретки и уменьшая воздействие силы ее инерции на рычажную систему 6. При подходе каретки к крайней правой позиции сила ее инерции направлена вправо, втулки 18 нажимают на

личающиися тем, что, с целью повышения надежности за счет обеспечения точности позиционирования захватных органов, он снабжен средством регулировки положен-ия захватных органов при позиционировании, соупорные бурты 14 стержней 13, пружины Ю держащим регулируемые ограничители хода 17 сжимаются, сила их сжатия передается штанг и установленные с возможностью вза- через втулки 19, фланцы 20 и болты 21 на штанги 1 и 2, замедляя движение их вправо

и снижая воздействие силы инерции на рыимодействия с ними пружинные упорно-амортизирующие элементы, а предохранительное устройство выполнено в виде ползушки

чажную систему 6. В конце хода каретки « со смонтированной в ней втулкой с демп- вправо стаканы 16 нажимают на бурты 14 фером, срезного пальца, связывающего пол- и подвижная масса останавливается, совершив ход Н. Последнее звено рычажной системы 6 привода продолжает перемещаться вправо на величину Д, сжимая пружины 27

зушку с приводом перемещения каретки и установленного с возможностью взаимодействия через упомянутую втулку с демпфером, установленным в выполненной в поли выбирая зазоры в устройстве переноса. 20 зушке полости и подпружиненным в осевом

Прижим каретки с захватами в крайних ее положениях к ограничителям хода с усилием сжатия пружин 27 гарантирует стабильность и точность величины Н хода захватов при возвратно-поступательных их перемещениях.

В аварийной ситуации, если усилие перемещения каретки превышает расчетное, палец 24 срезается, траверса 5 останавливается, а ползушка 22 под действием рычажной системы 6 продолжает движение, в результате чего одна из наклонных поверхностей выемки нажимает на конический конец толкателя 29. Последний поднимается вверх, нажимает на штифт конеч25

направлении с двух сторон относительно ползушки, при этом втулка установлена в пол- зушке с зазором.

2.Механизм по п. 1, отличающийся тем, что регулируемые ограничители хода штанг выполнены в виде размещенных в полости штанг стержней, один конец каждого из которых закреплен в кронштейне посредством регулировочной резьбовой втулки, а

30 противоположный выполнен с упорным буртом.

3.Механизм по пп 1 и 2, отличающийся тем, что упорно-амортизирующие элементы выполнены в виде стаканов, установленных

ного выключателя 30, который дает команду на остановку штамповочного автома- 35 та. Этим предотвращается поломка в устройстве переноса.

Применение механизма с ограничителями хода каретки, упорно-амортизирующими элементами и выборкой зазоров в элементах переноса позволит повысить точность позиционирования захватных органов и надежность работы механизма.

Формула изобретения

1. Механизм переноса заготовок, содержащий установленную на кронштейне капосредством фланцев и охватывающих стержни втулок, подпружиненных одна относительно другой и размещенных в стаканах с возможностью их попеременного взаимодействия с регулировочными резьбовыми втул- 40 ками и упорными буртами стержней.

4. Механизм по п. 1, отличающийся тем, что жесткость пружин демпфера предохранительного устройства превышает жесткость пружин упорно-амортизирующих элементов средства регулировки положения захватных

45

органов.

ретку переноса, выполненную в виде связанных между собой посредством траверсы двух штанг с захватными органами, привод возвратно-поступательного перемещения ка ретки и предохранительное устройство, отличающиися тем, что, с целью повышения надежности за счет обеспечения точности позиционирования захватных органов, он снабжен средством регулировки положен-ия захватных органов при позиционировании, содержащим регулируемые ограничители хода штанг и установленные с возможностью вза-

со смонтированной в ней втулкой с демп- фером, срезного пальца, связывающего пол-

зушку с приводом перемещения каретки и установленного с возможностью взаимодействия через упомянутую втулку с демпфером, установленным в выполненной в пол5

направлении с двух сторон относительно ползушки, при этом втулка установлена в пол- зушке с зазором.

2.Механизм по п. 1, отличающийся тем, что регулируемые ограничители хода штанг выполнены в виде размещенных в полости штанг стержней, один конец каждого из которых закреплен в кронштейне посредством регулировочной резьбовой втулки, а

противоположный выполнен с упорным буртом.

3.Механизм по пп 1 и 2, отличающийся тем, что упорно-амортизирующие элементы выполнены в виде стаканов, установленных

посредством фланцев и охватывающих стержни втулок, подпружиненных одна относительно другой и размещенных в стаканах с возможностью их попеременного взаимодействия с регулировочными резьбовыми втул- ками и упорными буртами стержней.

4. Механизм по п. 1, отличающийся тем, что жесткость пружин демпфера предохранительного устройства превышает жесткость пружин упорно-амортизирующих элементов средства регулировки положения захватных

органов.

29

22

55

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм переноса заготовок | 1989 |

|

SU1685580A2 |

| Шагозадающее устройство к пружинно-навивочному автомату | 1983 |

|

SU1156785A1 |

| Устройство для сборки охватываемой и охватывающей деталей типа вал-втулка | 1982 |

|

SU1215255A1 |

| Грейферное устройство для подачи заготовок в пресс | 1985 |

|

SU1260083A1 |

| Шагозадающее устройство к пружинонавивочному автомату | 1985 |

|

SU1301538A1 |

| МЕХАНИЗМ ПЕРЕНОСА МНОГОПОЗИЦИОННЫХ ХОЛОДНОВЫСАДОЧНЫХ АВТОМАТОВ | 1973 |

|

SU366912A1 |

| Устройство для подачи материала в зону обработки | 1987 |

|

SU1442299A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Шагозадающее устройство к пружинонавивочному автомату | 1974 |

|

SU528990A1 |

| Устройство для отделения плоской заготовки от стопы и подачи ее к обрабатывающей машине | 1983 |

|

SU1098623A1 |

Изобретение относится к кузнечно-штамповочному производству и может быть использовано в механизмах переноса многопозиционных автоматов для объемной штамповки. Цель изобретения - повышение надежности за счет обеспечения точности позиционирования захватных органов. Механизм переноса снабжен средством регулировки позиционирования захватных органов, содержащим ограничители хода штанг и взаимодействующие с ними упорно-амортизирующие элементы. Ограничители хода штанг выполнены в виде стержней 13, одни концы которых закреплены в кронштейне 10 с возможностью регулировки выступающей длины стержня гайками 11, 12, 15. Противоположный конец стержня выполнен с упорным буртом. Упорно-амортизирующие элементы установлены в полости штанг и выполнены в виде стаканов 16, закрепленных к торцу штанг фланцами 20. В полости стаканов 16 размещены подпружиненные одна относительно другой две втулки 18 и 19, взаимодействующие в крайних положениях каретки соответственно с упорным буртом и регулируемой гайкой 11, которые являются правыми и левыми регулируемыми ограничителями перемещения штанг с захватными органами. Предохранительное устройство размещено в траверсе каретки и выполнено в виде ползушки, закрепленной в траверсе посредством срезного пальца и шарнирно связанной с приводом механизма. Срезной палец через промежуточную втулку соединен с двухсторонним демпфером, подпружиненным относительно ползушки. Между промежуточной втулкой и ползушкой имеется зазор, величина которого равна сумме зазоров в элементах механизма с учетом их деформаций. 3 з.п. ф-лы, 4 ил.

Фиг. 4

| Трофимов И | |||

| Д., Букер Н | |||

| М | |||

| Автоматы и автоматические линии для горячей объемной штамповки | |||

| - М.: Машиностроение, 1981, с | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1990-03-07—Публикация

1987-07-20—Подача