1

Изобретение относится к порошковой металлургии, в частности к пластификаторам, используемым при прессовании керамических порошков. j

Известен пластификатор для керамических порошков, включающий синтетический каучук и бензин l.

К недостаткам данного пластифика- |Q тора относится низкая прочность спрессованных брикетов.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту явлйется пластификатор, включающий этиловый спирт и стеариновую кислоту 2.

К недостаткам известного пластифи катора относится низкая прочность брикетов, спрессованных из керамических -t порошков. .

Цель кзрбретения - повышение прочности брикетов, спресованных из керамических порошков.25

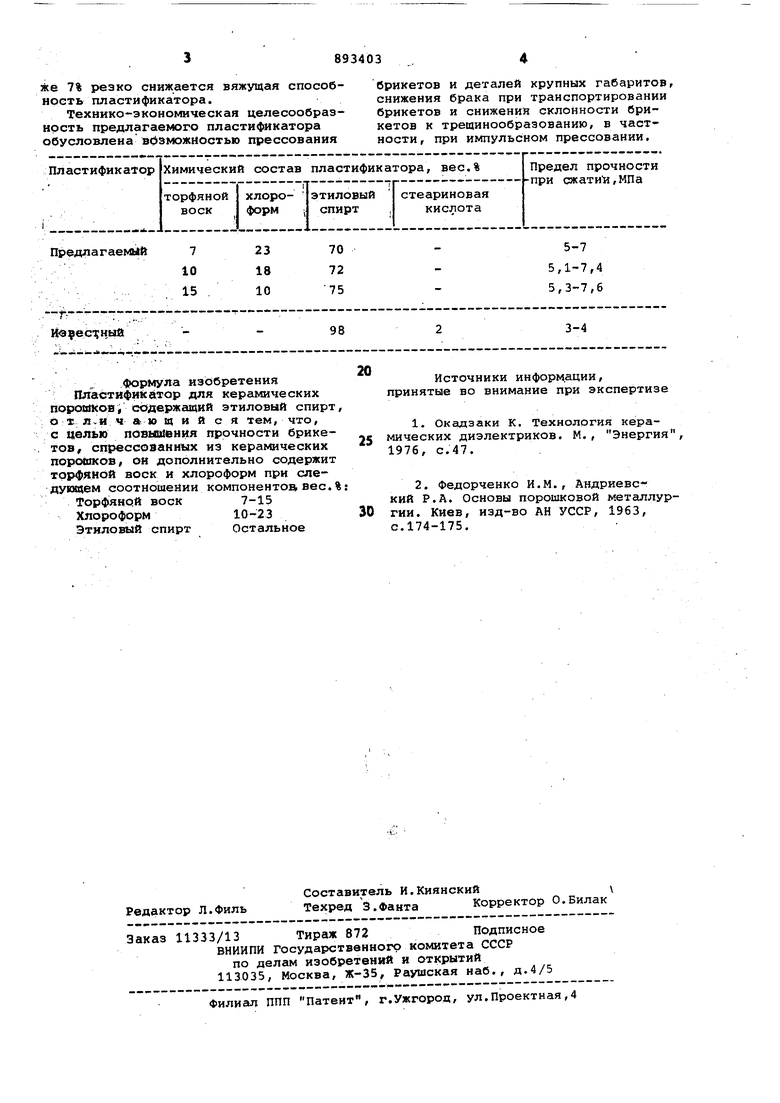

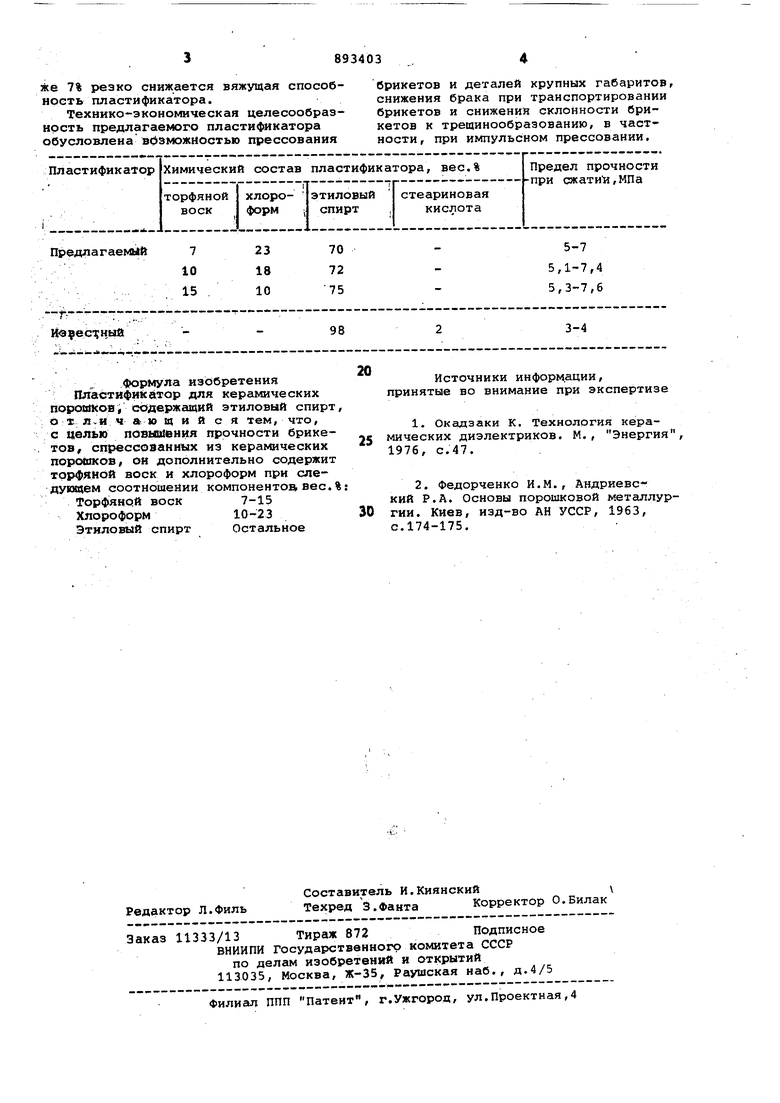

Указанная цель достигается тем, что пластификатор для керамических порошков, содержащий этиловый спирт, дополнительно содержит торфяной воск и хлороформ при следующем соотношеНИИ компонентов, вес.%:

2

Торфяной воск 7-15 Хлороформ10-23

Этиловый спирт Остальное П р и. м е р. Расчетные количества торфяного воска, хлороформа и этилового спирта перемешивают при 65-70 С, Для ускорения процесса растворения воска смесь компонентов обрабатывают ультразвуком с частотой 16-44 кГц и амплитудой 10-16 мкм.

Прессованию подвергают смесь порошков нитрида кремния (бО%), нитрида бора (15%) и кремния (5%). Давление прессования во всех опытах составляет 350 МПа, спресованные образцы представляют собой цилиндрические брикеты диаметром 10 мм и высотой 10 мм. В качестве характеристики прочности спресованных брикетов используют предел прочности при сжатии.

В таблице представлена сравнительная характеристика предлагаемого и известного пластификаторов. Следовательно, применение предлагаемого пластификатора позволяет на 40-47% повысить прочностные свойства брикетов. Выбор предельных концентраций торфяного воска о.бусловлен тем, что его предельная растворимость составляет 15%, а при содержании ниже 7% резко снижается вяжущая способность пластификатора.

Технико-экономическая целесообразность предлагаемого пластификатора обусловлена возможностью прессования

брикетов и деталей крупных габаритов, снижения брака при транспортировании брикетов и снижения склонности брикетов к трещинообразованию, в частности, при импульсном прессовании.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пластификатор для прессования порошков | 1982 |

|

SU1018965A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧИМ ПРЕССОВАНИЕМ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2010 |

|

RU2443659C1 |

| Способ получения изделий из керамического порошка | 1990 |

|

SU1814642A3 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2246379C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ПРОНИЦАЕМЫЙ ЭЛЕКТРОПРОВОДЯЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2289552C1 |

| Способ изготовления керамики из нитрида кремния с легкоплавкой спекающей добавкой алюмината кальция | 2019 |

|

RU2734682C1 |

| Матрица для алмазного инструмента на основе карбида вольфрама со связкой из эвтектического сплава Fe-C и способ её получения | 2020 |

|

RU2754825C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2010783C1 |

| Шихта на основе нитрида кремния и способ изготовления изделий из нее | 2015 |

|

RU2610744C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2019 |

|

RU2736195C1 |

формула изобретения Пла :тификатор для керамических порошков, содержащий этиловый спирт, U т л,и ч а U щ и и с я тем, что, с целью повышения прочности брикетов, спрессозанных из керамических nopoioKOB, он дополнительно содержит торфяной воск и хлороформ при следукхцем соотношении компонентов вес. % Торфяной воск 7-15 Хлороформ 10-23 Этиловый спирт Остальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-12-30—Публикация

1980-01-02—Подача