Изобретение касается способа изготовления изделий из порошкового керамического материала при использовании изостатического прессования.

.fr.;

Использование спекания тела с целью повышения его прочности ведет к разрушительным деформациям изделий, изготавливаемых в течение изостатического прессования, особенно в частях изделий, имеющих тонкие и выступающие участки, такие как лопасти турбинных колес. Далее предварительное спекание приводило к

трещинам, происходящим в большей степени в предварительно спрессованных телах, что вело к повышенному браку.

Согласно настоящему изобретению оказалось, возможным устранить вышеназванные проблемы и изготавливать прессование и спеченные изделия с отличной воспроизводимостью при использовании изостатического прессования. Настоящее изобретение также включает в себя преимущества, когда изготавливаются изделия из таких материалов, например диборида титана, в которых образование карбонизирован00

Ј

2:

ю

со

ного остатка в предварительно спрессованных телах не снижает прочности полученных изостатическим прессованием изделий, потому что в этом случае также достигаются повы- шенная способность манипулирования предварительно спрессованными порошковыми телами и меньший их брак.

Согласно настоящему изобретению благоприятные результаты достигаются в результате того, что временное связующее полностью не удаляется из предварительно спрессованного тела прежде, чем оно получает газопроницаемую опоясывающую оболочку из материала стекла, в результате незначительная часть остается в порошковом теле и удаляется только тогда, когда порошковое тело окружено газопроницаемым опоясывающим материалом.

Настоящее изобретение касается спо- соба изготовления изделия из порошкового керамического материала при использовании изостатичвского прессования, причем порошковый материал подается с времен- ным органическим связующим и формуется в предварительно спрессованное (бриквти- рованное) порошковое тело, из которого связующее удаляется при нагревании, после чего брикетированное порошковое те- ло покрывается газопроницаемым опоясывающим материалом из стекла, причем газопроницаемый опоясывающий материал становится газонепроницаемым в результвте нагревания и брикетированное тело с окружающим газонепроницаемым опоясывающим материалом подвергается изостатическому прессованию, которое отличается тем, что наибольшая часть связующего удаляется до того, как предварительно спрессованное порошковое тело получит газопроницаемый опоясывающий материал, тогда как меньшая часть связующего, необходимого для удерживания вместе порошкового тела, сохраняется в порошковом теле и удаляется по существу полиостью,.после того как порошковое тело было обеспечено окружающим газопроницаемым опоясывающим материалом.

При изготовлении изделий из таких керамических материалов, в которых карбонизированные остатки снижают прочность, значительно более высокие прочности конечных изостатически прессованных изделий достигаются в случае, если связующее удаляется из порошкового тела, которое заключено в газопроницаемый опоясываю- щий материал, путерт обработки порошкового тела и окружающего опоясывающего материала окисляющим газом. Это может соответственно производиться путем пульверизации газа, например воздуха, разбавленного газом азотом или газом аргоном с небольшой смесью газа кислорода в печи или другом нагревающем устройстве, в котором порошковое тело.с опоясывающим материалом находится во время удаления связующего.

Согласно предпочитаемому варианту реализации изобретения предварительно спрессованное порошковое тело с оставшимся временным связующим располагается в газопроницаемом опоясывающем материале путем погружения в массу частиц стекла в сосуд с газопроницаемыми стенками, например сосуд, образованный из спеченных вместе частиц стекла, предпочтительно того же стекла, который в опоясывающем материале. После расположения таким образом оставшееся связующее может быть эффективно удалено из порошкового тела до того, как окружающий опоясывающий материал на следующей стадии процесса будет сделан газонепроницаемым, и до того, как предварительно спрессованное порошковое тело подвергнется изостатическому прессованию.

В качестве п «мвров керамических материалов, к которым применимо настоящее изобретение, можно назвать нитриды, такие как нитрид кремния, нитрид.глинозема кремния, нитрид алюминия, нитрид титана, нитрид циркония, нитрид хрома, нитрид бора, оксиды металлов, такие как оксид алюминия, оксид циркония, как полностью, так и частично стабилизированные, оксид магния, карбиды, как карбид кремния, карбид титана, карбид бора, бориды. как борид титана, борид циркония, и смеси таких материалов.

в качестве примеров временных связующих для предварительно спрессованного тела можно назвать лолиолефины, такие как полиэтилен, полипропилен и сополимеры зтилена и пропилена с восковой консистенцией, полимерные органические сложные эфиры, такие как полимеры эти- ленаинилацетата и полимеры бутил мета к- рнлата, целлюлозные соединения, такие как метилцеллюлоза и нитроцеллюлоза, воски и смеси двух или больше приведенных в качестве примеров веществ. Количество временного связующего вообще соответствует диапазону 30-60% и предпочтительно 35-50% от всего объема керамического материала и временного связующего.

Из общего количества временного связующего, включённого в предварительно спрессованное порошковое тело, прежде чем связующее будет удалено, основная часть вытесняется при нагревании, предпочтительно в вакууме, тогда как в диапазоне 5-30% и предпочтительно 10-25% сохраняется в порошковом теле, которое после этого заключается в стекольный опоясывающий материал.

В качестве материала для опоясывающего материала выбирается стекло с точкой расплава и вязкостью, соответствующих поставленной задаче. В качестве примеров соответствующих видов стекла, которые могут использоваться для большинства керамических материалов, можно назвать стекло, содержащее, вес. %: 80,3 SiCfc; 12,2 ВаОз; 2.8 4 N820; 0,4 К20; 0,3 СаО (Дюранр, Пирекср), стекло, содержащее, вес. %: 58 SI0219 ВгОЗ; 20 АЬОз; 5 СаО; 8 МдО, стекло, содержащее.вес. %:96,7SlOa;2,9ЕЬОз:0,4 А1гОз(Викор ), стекло, содержащее, вес. %: 46-50 SlCfe; 48-52 ВгОз; 1,5-2,5 АЬОэ, «также другие виды стекол, содержащие 50 tec., % 8263, такое как стекло, содержащее, «ее. %: 38 SlChz; 60 В2Оз; 2 А120з

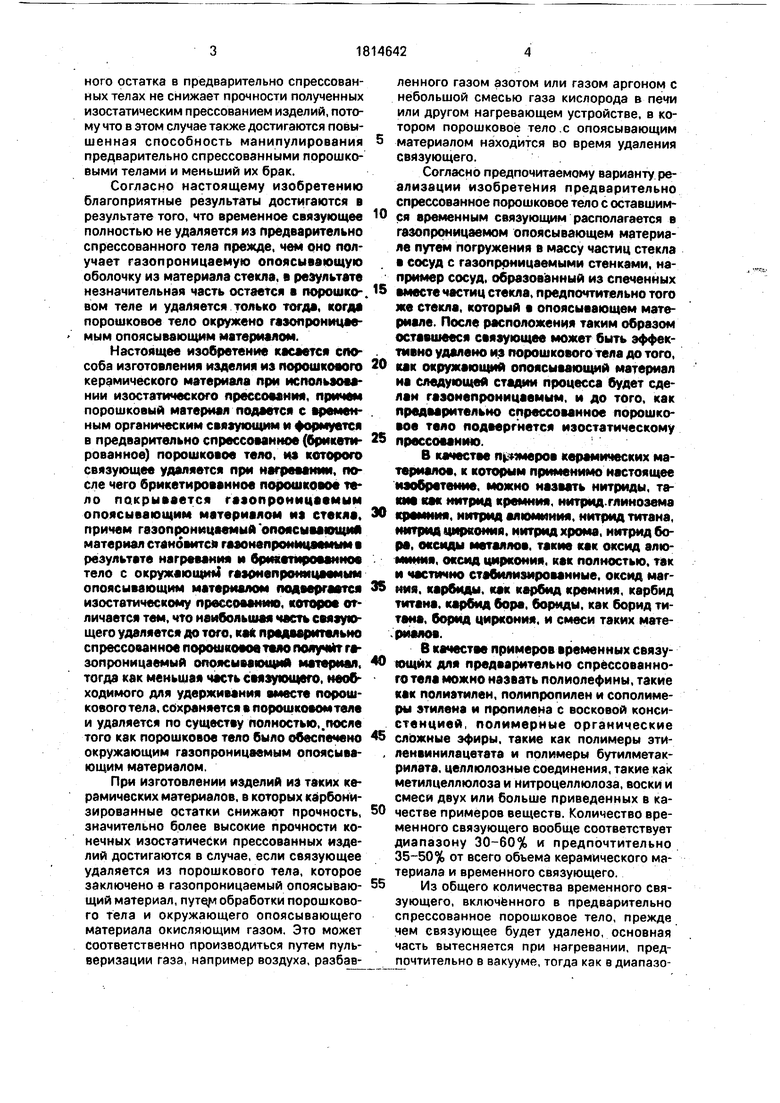

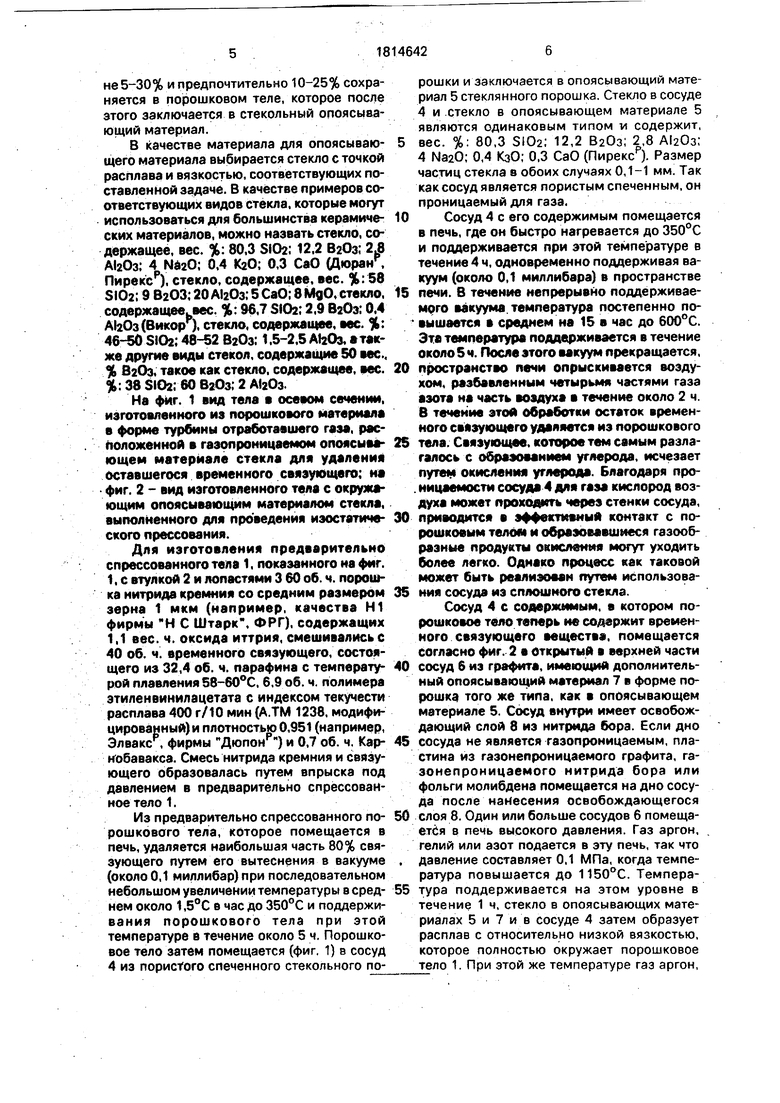

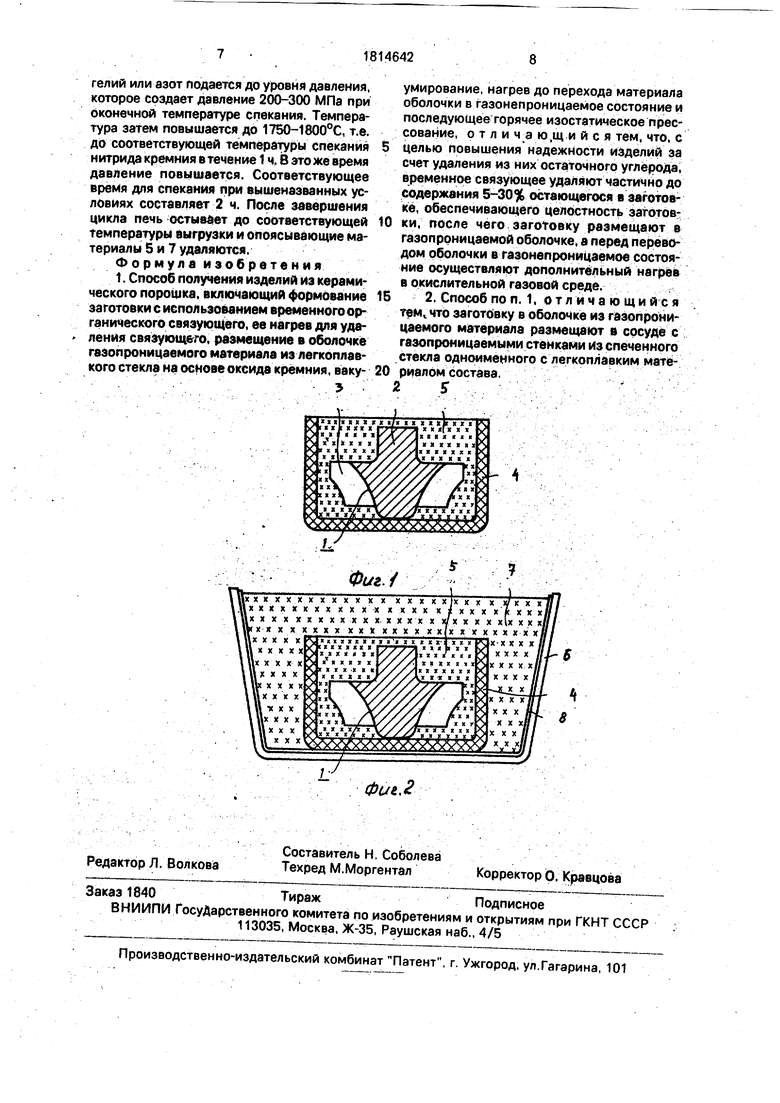

На фиг. 1 вид тела осевом сечении, изготовленного из порошкового материала в форме турбины отработавшего газа, расположенной в газопроницаемом опоясывающем материале стекла для удаления оставшегося временного связующего; на фиг. 2 - вид изготовленного тела с окружающим опоясывающим материалом стекла, выполненного для проведения иэостатиче- ского прессования.

Для изготовления предварительно спрессованного тела 1, показанного на фиг. 1, с втулкой 2 и лопастями 3 60 об. ч. порошка нитрида кремния со средним размером зерна 1 мкм (например, качества Н1 фирмы Н С Штарк, ФРГ), содержащих 1,1 вес. ч. оксида иттрия, смешивались с 40 об. ч. временного связующего, состоящего из 32,4 об. ч. парафина с температурой плавления 58-60°С. 6,9 об. ч. полимера этилен винил ацетата с индексом текучести расплава 400 г/10 мин (А.ТМ 1238, модифицированный) и плотностью 0,951 (например, Элвакс , фирмы Дюпонр) и 0,7 об. ч. Кар- нобавакса. Смесь нитрида кремния и связующего образовалась путем впрыска под давлением в предварительно спрессованное тело 1.

Из предварительно спрессованного порошкового тела, которое помещается в печь, удаляется наибольшая часть 80% связующего путем его вытеснения в вакууме (около 0,1 миллибар) при последовательном небольшом увеличении температуры в среднем около 1,5°С в час до 350°С и поддержи- вания порошкового тела при этой температуре в течение около 5 ч. Порошковое тело затем помещается (фиг. 1) в сосуд 4 из пористого спеченного стекольного порошки и заключается в опоясывающий материал 5 стеклянного порошка. Стекло в сосуде 4 и .стекло в опоясывающем материале 5 являются одинаковым типом vi содержит, 5 вес. %: 80,3 SICh: 12,2 ВгОз; 2,8 А120з; 4 NaaO; 0,4 КзО; 0,3 СаО (Пирекср). Размер частиц стекла в обоих случаях 0,1-1 мм. Так как сосуд является пористым спеченным, он проницаемый для газа.

0 Сосуд 4 с его содержимым помещается в печь, где он быстро нагревается до 350°С и поддерживается при этой температуре в течение 4 ч, одновременно поддерживая вакуум (около 0,1 миллибара) в пространстве

5 печи. В течение непрерывно поддерживаемого вакуума, температура постепенно по- вышается в среднем на 15 в час до 600°С. Эта температура поддерживается в течение около5ч. После этого вакуум прекращается,

0 пространство печи опрыскивается воздухом, разбавленным четырьмя частями газа азота на часть воздуха в течение около 2 ч. В течение этой обработки остаток временного связующего удаляется из порошкового

5 тела. Связующее, которое тем самым разлагалось с образованием углерода, исчезает путем окисления углерода. Благодаря про- . иицаемости сосуда 4 для газа кислород воздуха может проходить через стенки сосуда,

0 приводится в эффективный контакт с порошковым телом и образовавшиеся газообразные продукты окисления могут уходить более легко. Однако процесс как таковой может быть реализован путем использова5 ния сосуда иэ сплошного стекла.

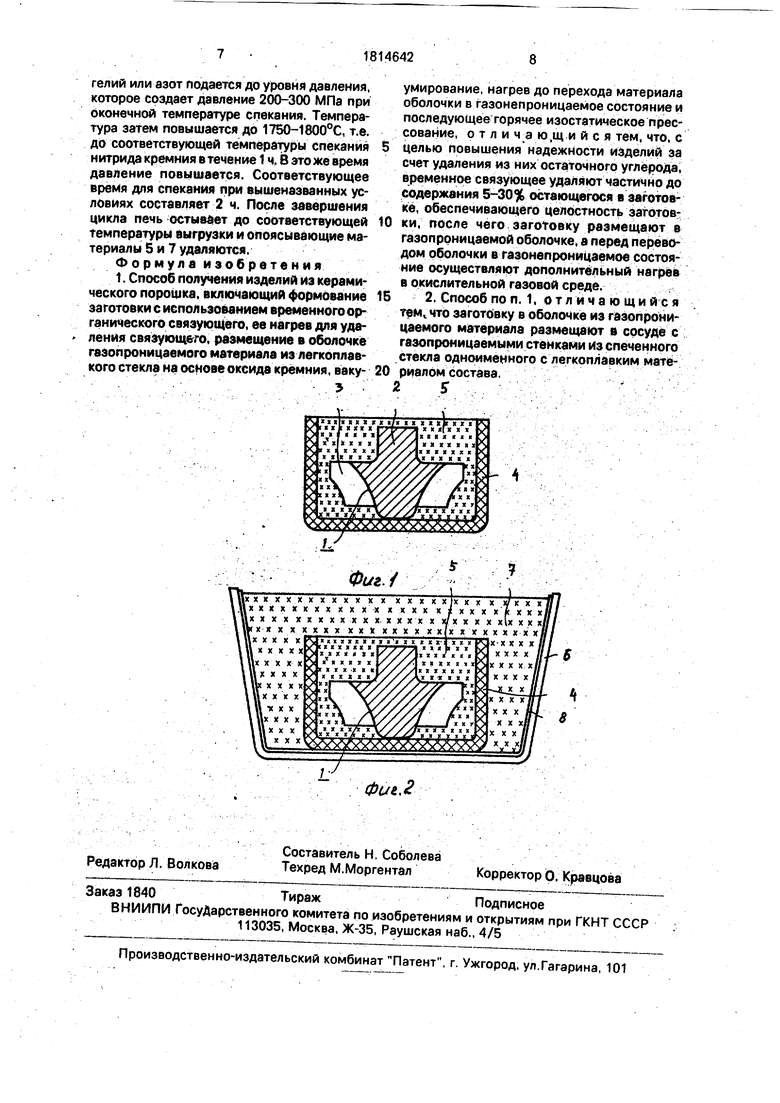

Сосуд 4 с содержимым, в котором порошковое тело теперь не содержит временного связующего вещества, помещается согласно фиг. 2 а Открытый в верхней части

0 сосуд 6 иэ графита, имеющий дополнительный опоясывающий материал 7 в форме порошка того же типа, как а опоясывающем материале 5. Сосуд внутри имеет освобождающий слой 8 из нитрида бора. Если дно

5 сосуда не является газопроницаемым, пластина из газонепроницаемого графита, газонепроницаемого нитрида бора или фольги молибдена помещается на дно сосуда после нанесения освобождающегося

0 слоя 8, Один или больше сосудов 6 помещается в печь высокого давления. Газ аргон, гелий или азот подается в эту печь, так что

давление составляет 0.1 МПа, когда температура повышается до 1150°С. Темпера- 5 тура поддерживается на этом уровне в течение 1 ч, стекло в опоясывающих материалах 5 и 7 и в сосуде 4 затем образует расплав с относительно низкой вязкостью, которое полностью окружает порошковое тело 1, При этой же температуре газ аргон,

гелий или азот подается до уровня давления, которое создает давление 200-300 МПа при Оконечной температуре спекания. Температура затем повышается до 1750-1800°С, т.е. до соответствующей температуры спекания нитрида кремния в течение 1 ч. В это же время давление повышается. Соответствующее время для спекания при вышеназванных условиях составляет 2 ч. После завершения цикла печь остывает до соответствующей температуры выгрузки и опоясывающие материалы 5 и 7 удаляются.

Формула изобретения 1. Способ получения изделий из керамического порошка, включающий формование заготовки с использованием временногоор- ганического связующего, ее нагрев для удаления связующего, размещение в оболочке газопроницаемого материала из легкоплавкого стекла на основе оксида кремния, ваку-

, . т

умирование, нагрев до перехода материала оболочки в газонепроницаемое состояние и последующее горячее изостатическое прессование, отличающийся тем, что, с целью повышения надежности изделий за счет удаления из них остаточного углерода, временное связующее удаляют частично до содержания 5-30% остающегося в заготовке, обеспечивающего целостность заготовки, после чего заготовку размещают в газопроницаемой оболочке, а перед перевоом оболочки в газонепроницаемое состояние осуществляют дополнительный нагрев в окислительной газовой среде.

2. Способ по п. 1, отличающи и с я тем,, что заготовку в оболочке из газопроницаемого материала размещают в сосуде с газопроницаемыми стенками из спеченного тёкла одноименного с легкоплавким материалом состава. 5 : : -.. . -,.;:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спеченных изделий | 1979 |

|

SU1037832A3 |

| Способ изготовления изделий из нитрида кремния | 1979 |

|

SU1011045A3 |

| Способ изготовления спеченного изделия | 2017 |

|

RU2697063C2 |

| СПОСОБ ФОРМИРОВАНИЯ КОРПУСА БУРОВОГО ИНСТРУМЕНТА, ВКЛЮЧАЮЩИЙ ТЕХНОЛОГИИ ФОРМОВКИ И СПЕКАНИЯ, И КОРПУС ДЛЯ БУРОВОГО ИНСТРУМЕНТА, СФОРМИРОВАННЫЙ ЭТИМ СПОСОБОМ | 2009 |

|

RU2536579C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА И РАЗРЯДНАЯ ОБРАБОТКА ПОВЕРХНОСТИ С ПОМОЩЬЮ НЕГО | 2010 |

|

RU2490095C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНОЛОГИЧЕСКИХ ЗАГОТОВОК КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ НИТРИДА КРЕМНИЯ | 2016 |

|

RU2641358C2 |

| КЕРАМИЧЕСКАЯ РЕЖУЩАЯ ПЛАСТИНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2023541C1 |

| Способ изготовления керамических заготовок на основе нитрида кремния | 2022 |

|

RU2803087C1 |

| Способ спекания смеси порошков AlO и AlN | 2021 |

|

RU2775445C1 |

| ОСВЕТИТЕЛЬНАЯ СИСТЕМА, СОДЕРЖАЩАЯ МОНОЛИТНЫЙ КЕРАМИЧЕСКИЙ ЛЮМИНЕСЦЕНТНЫЙ ПРЕОБРАЗОВАТЕЛЬ | 2007 |

|

RU2455731C2 |

Изобретение касается способа изготовления изделий из керамического порошка с использованием изостатического прессования. Порошкообразный материал подается с временным органическим связующим и формируется в предварительно спрессованное порошковое тело. Основная часть связующего удаляется из предварительно спрессованного порошкового тела путем вытеснения при нагревании, тогда как меньшая часть связующего (5-30%), необходимая для удерживания вместе порошкового тела, сохраняется в порошковом теле. Порошковое тело покрывают газопроницаемым опоясывающим материалом стекла, оставшаяся мень шая часть связующего затем удаляется путем дополнительного вытеснения при нагревании и предпочтительно также путем обработки порошкового тела с окружающим -газопроницаемым опоясывающим материалом окисляющим газом. Газопроницаемый опоясывающий материал становится газонепроницаемым в результате нагревания, и предварительно спрессованное порошковое тело, не содержащее связующего, с окружающим газонепроницаемым опоясывающим материалом подвергается изостатическому прессованию. 1 з.п. ф-лы, 2 ил.

Фиг.У

| СПОСОБ ВЫПЛАВКИ СТАЛИ И СПЛАВОВ | 0 |

|

SU396371A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Пробочный кран | 1925 |

|

SU1960A1 |

| Патент Швеции №414921, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

| Способ изготовления изделий из нитрида кремния | 1977 |

|

SU651687A3 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1993-05-07—Публикация

1990-09-25—Подача