1

Изобретение относится к сварке,а именно к устройствам для сварки трением.

в настоящее время большинство известных машин для сварки трением снабжено фрикционными тормозами,предназначенными для быстрой остановки шпинделя в конце- процесса нагрева.

Известна мгшина для сварки трением, содержащая привод осевого давления, связанный с зажимным устройством, закрепленным в шпинделе, и фрикционный тормоз, одна из колодок которого смонтирована на шпинделе, а другая установлена с возможностью взаимодействия с ней от привода фрикционного тормоза..

Энергия привода фрикционного тор. моза в этой машине используется только на замыкание колодок и не используется при создании осевого давления при сварке.

Для создания осевого давления при проковке требуется более мощный привод, чем для создания осевого давления при нагреве fl Недостатком известной машины является наличие двух приводов, один из которых обеспечивает создание осевого давления при нагреве и проковке.

а, следовательно, потребление большого количества энергии.

Цель изобретения - снижение энергетических затрат путем использования энергии привода фрикционного тормоза для создания дополнительного давления при проковке..

Поставленная цель достигается тем, что в машине для сварки трением, со10держащий привод осевого давления,связанный с зажимным устройством, закрепленным в шпинделе,, и фрикционный тормоз, одна из колодЬк которого смонтирована на шпинделе, а другая

15 установлена с возможностью взаимодействия с ней от привода фрикционного тормоза, зажимное устройство и вращакяцаяся колодка фрикционного тормоза жестко связаны между собой и установ20лены с возможностью осевого перемещения относительно шпинделя.

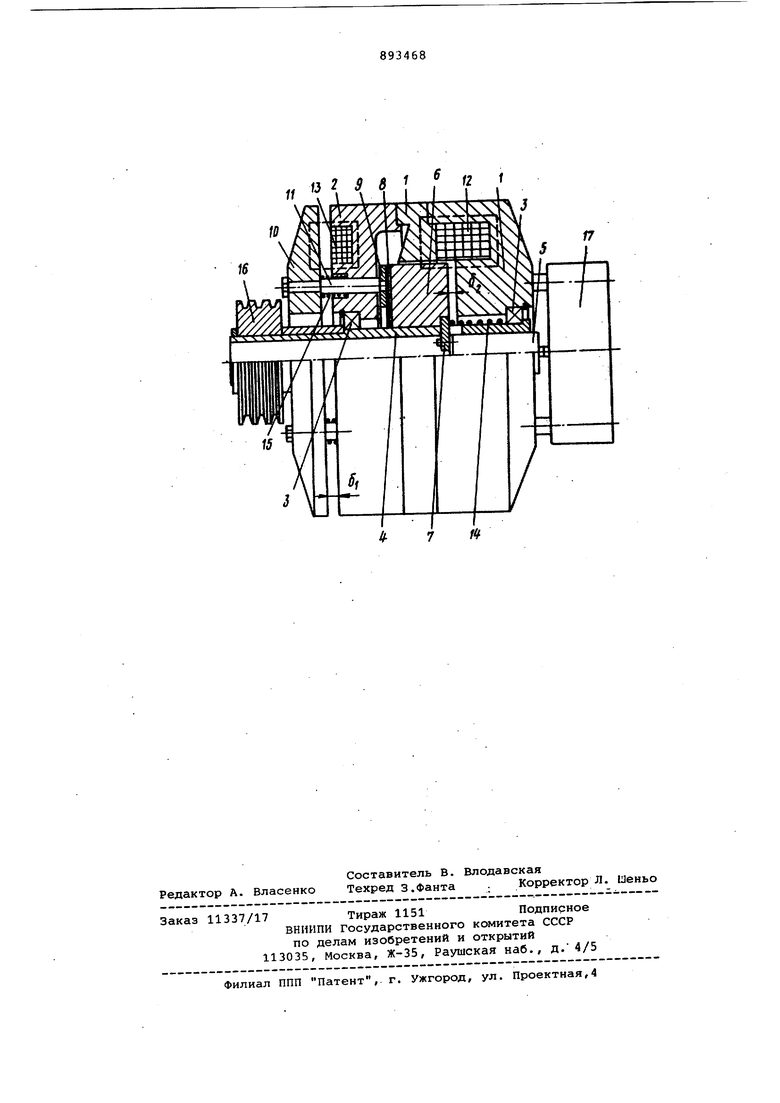

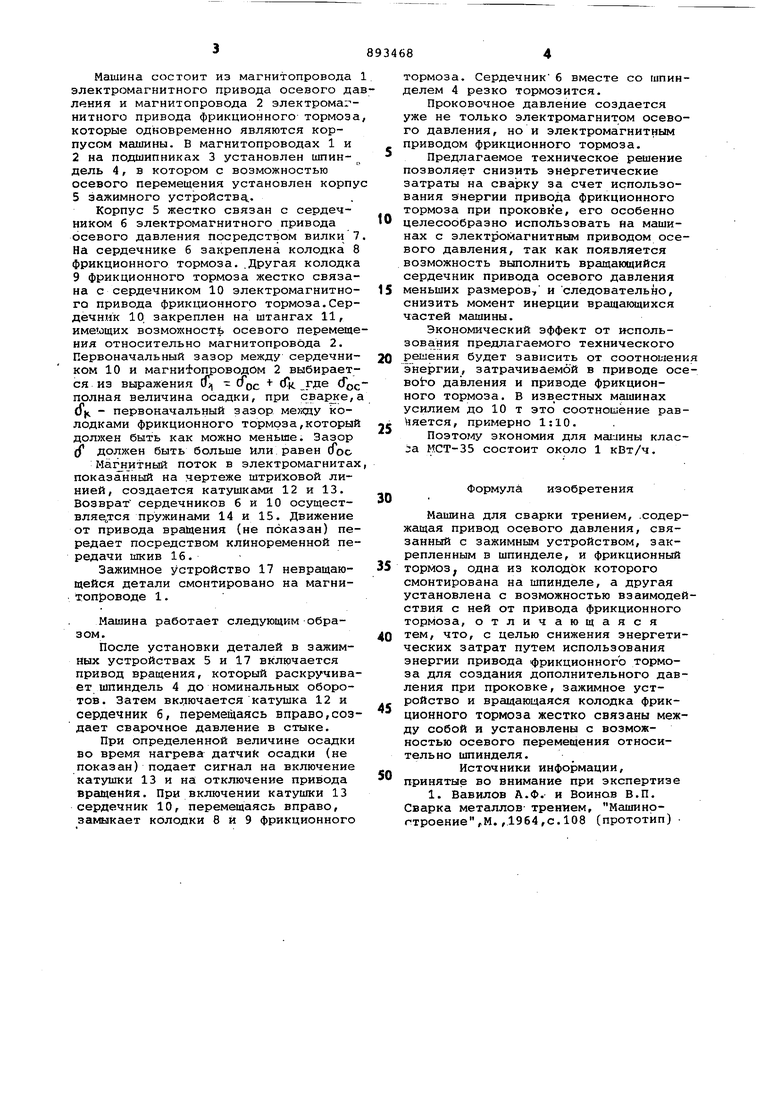

На чертеже показана конструктивная схема машины для сварки трением

25 с электромагнитным приводом осевого давления, в которой энергия электромагнитного привода фрикционного тормоза используется одновременно для создания осевого давления при

ВО сварке, в стадии проковки.

Машина состоит из магнитопровода 1 электромагнитного привода осевого давления и магнитопровода 2 электромагнитного привода фрикционного тормоза, которые одновременно являются корпусом машины. В магнитопроводах 1 и 2 на подшипниках 3 установлен шпиндель 4, в котором с возможностью осевого перемещения установлен корпус 5 зажимного устройств,.

Корпус 5 жестко связан с сердечником б электромагнитного привода осевого давления посредством вилки 7. На сердечнике б закреплена колодка 8 фрикционного тормоза..Другая колодка 9 фрикционного тормоза жестко связана с сердечником 10 электромагнитного привода фрикционного тормоза.Сердечник 10 закреплен на штангах 11, имеощих возможность осевого перемещения относительно магнитопровода 2. Первоначальный зазор между сердечником 10 и магни1опроводС)М 2 выбираетrfC - сГос - сГк

где (Госся из выражения U;,

полная величина осадки, при сва1же, rfj - первоначальный зазор между колодками фрикционного тормоза,который должен быть как можно меньше. Зазор ( должен быть больше Или равен (foo

Магнитный поток в электромагнитах показанный на чертеже штриховой линией, создается катушками 12 и 13. Возврат сердечников б и 10 осуществляeJГCЯ пружинами 14 и 15. Движение от привода вращения (не показан) передает посредством клиноременной передачи шкив 16.

Зажимное устройство 17 невращающейся детали смонтировано на магнитопроводе 1.

Машина работает следующим образом.

После установки деталей в зажимМых устройствах 5 и 17 включается привод вращения, который раскручивает шпиндель 4 до номинальных оборотов. Затем включается катушка 12 и сердечник б, перемещаясь вправо,создает сварочное давление в стыке.

При определенной величине осадки во время нагрева датчик осадки (не показан) подает сигнал на включение катушки 13 и на отключение привода вращения. При включении катушки 13 сердечник 10, перемещаясь вправо, замыкает колодки 8 и 9 фрикционного

тормоза. Сердечник б вместе со шпинделем 4 резко тормозится.

Проковочное давление создается уже не только электромагнитом осевого давления, но и электромагнитным приводом фрикционного тормоза.

Предлагаемое техническое решение позволяет снизить энергетические затраты на сварку за счет использования энергии привода фрикционного тормоза при проковке, его особенно целесообразно использовать на машинах с электромагнитным приводом осевого давления, так как появляется возможность выполнить вращающийся сердечник привода осевого давления меньших размеров-, и следовательно, снизить момент инерции вращающихся частей машины.

Экономический эффект от использования предлагаемого технического решения будет зависить от соотношени энергии, затрачиваемой в приводе осевоЬо давления и приводе фрикционного тормоза. В изв естных машинах усилием до 10 т это соотношение рав 5яется, примерно 1:10.

Поэтому экономия для ма1иины класса МСТ-35 состоит около 1 кВт/ч.

Формула изобретения

Машина для сварки трением, .содержащая привод осевого давления, связанный с зажимным устройством, закрепленным в шпинделе, и фрикционный тормоз одна из колодок которого смонтирована на шпинделе, а другая установлена с возможностью взаимодействия с ней от привода фрикционного тормоза, отличающаяся тем, что, с целью снижения энергетических затрат путем использования энергии привода фрикционного тормоза для создания дополнительного давления при проковке, зажимное устройство и вращающаяся колодка фрикционного тормоза жестко связаны между собой и установлены с возможностью осевого перемещения относительно шпинделя.

Источники информации, принятые во внимание при экспертизе

1. Вавилов А.Ф.- и Воинов В.П. Сварка металлов- трением, Машинрртроение,м.,19б4,с.108 (прототип)

13 2 S В I

11

12 1

17

47 /

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для сварки трением | 1980 |

|

SU870038A1 |

| Устройство для сварки трением | 1981 |

|

SU1006133A1 |

| Машина для сварки трением | 1981 |

|

SU967734A1 |

| Машина для сварки трением | 1987 |

|

SU1579688A1 |

| Машина для сварки трением | 1978 |

|

SU742080A1 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ТРЕНИЕМ | 1991 |

|

RU2034686C1 |

| Машина для сварки трением | 1989 |

|

SU1683249A1 |

| Малогабаритное переносное устройство для сварки трением | 1981 |

|

SU1006134A1 |

| Машина для сварки трением | 1984 |

|

SU1232438A1 |

| Машина для сварки трением | 1983 |

|

SU1076237A1 |

Авторы

Даты

1981-12-30—Публикация

1980-02-05—Подача