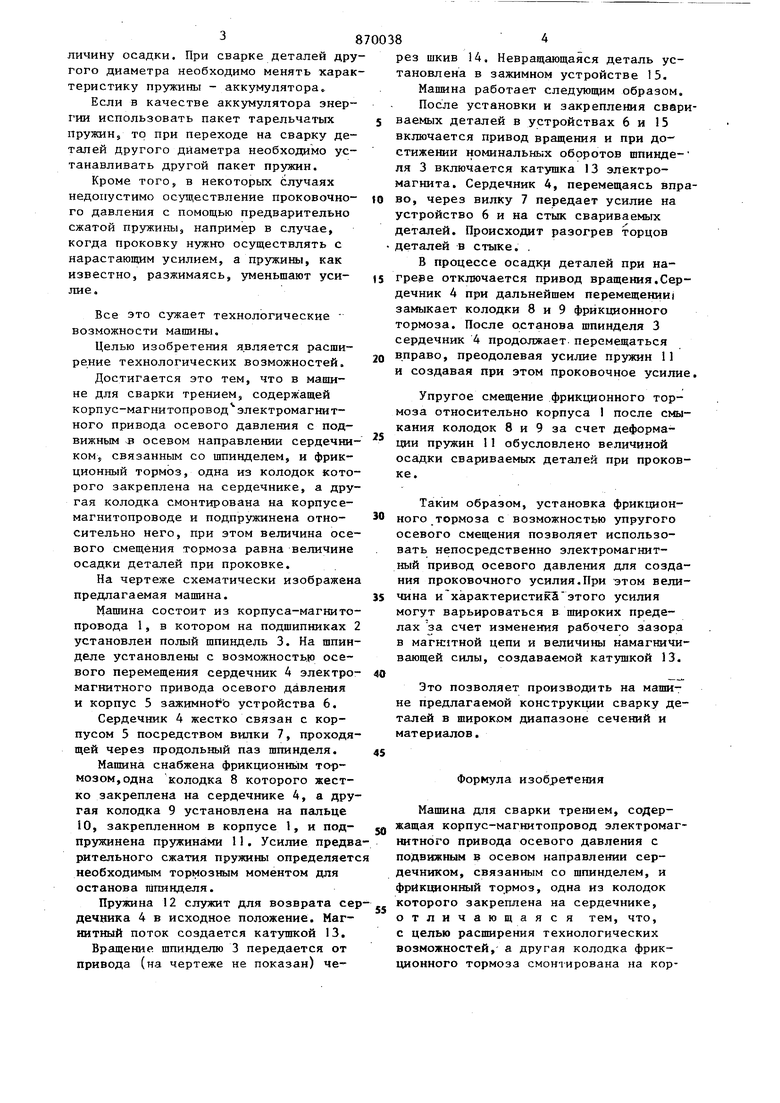

Изобретение относится к сварке, и именно к устройствам для сварки трением . Известна машина для сварки трением, содержащая фрикционный тормоз для останова шпинделя в конце стадии нагрева l . В известной машиие одна из колодок фрикционного тормоза связана со шпинделем, а другая - со станиной машиш. Фрикционный тормоз снабжен индивиду альным пиевмоприводом для сжатия коло док. Сигнал на включение этого привода подается от концевого выключателя, настроенного на определенную вели чину осадки свариваемых деталей. Стабильность сварки в данном случае зависит от точности срабатывания концевого вьпслючателя, электропневмоклапана, величины трения в узлах пневмопривода. Допуск на величину осадки желатель но иметь как можно меньше, так как это позволяет экономить металл за счет ужесточения припуска на сварку. .А в деталях типа веловтулка, карданный вал соблюдение допуска на осадку определяет работоспособность детали. Кроме того, наличие в машине ин.дивидуального привода для включения фрикционного тормоза усложняет конструкцию машины. Известна также машина для сварки трением, содержащая корпус-магиитопровод элeкtpoмaгнитнoгo привода осевого давления с подвижным в осевом направлении сердечником, связанным со шпинделем, и фрикционный тормоз, одна из колодок которого закреплена на сердечнике Г2. Недостатком известиой машииы является использование в качестве привода осадки аккумулятора энергии, выполненного в виде пружи(Ы. Пружинааккумулятор с определенными характеристиками может быть применена при сварке деталей определенного диаметра с достаточно малым допуском на величину осадки. При сварке деталей дру гого диаметра необходимо менять харак теристику пружины - аккумулятора. Если в качестве аккумулятора энергии использовать пакет тарельчатых пружинJ то при переходе на сварку деталей другого диаметра необходимо устанавливать другой пакет пружин. Кроме того, в некоторых случаях недопустимо осуществление проковочного давления с помощью предварительно сжатой пружины, например в случае, когда проковку нужно осуществлять с нарастающим усилием, а пружины, как известно, разжимаясь, уменьщают усилие. Все это сужает технологические возможности машины. Целью изобретения является расширение технологических возможностей. Достигается это тем, что в мавшне для сварки трением, содержащей корпус-магнитопровод электромагнитного привода осевого давления с подвижным в осевом направлении сердечни ком, связанным со шпинделем, и фрикционный тормоз, одна из колодок кото рого закреплена на сердечнике, а дру гая колодка смонтирована на корпусемагнитопроводе и подпружинена относительно него, при этом величина осе вого смещения тормоза равна величине осадки деталей при проковке. На чертеже схематически изображен предлагаемая машина. Машина состоит из корпуса-магнито провода 1, в котором на подшипниках установлен полый шпиндель 3. На шпин деле установлены с возможностью осевого перемещения сердечник 4 электро магнитного привода осевого давления и корпус 5 зажимно1 Ь устройства 6. Сердечник 4 жестко связан с корпусом 5 посредством вилки 7, проходя щей через продольный паз шпинделя. Машина снабжена фрикционньш тормозом, одна колодка 8 которого жестко закреплена на сердечнике 4, а дру гая колодка 9 установлена на пальце 10, закрепленном в корпусе 1, и подпружинена пружинами 11, Усилие предв рительного сжатия пружины определяет необходимым тормозным моментом для останова йпинделя. Пружина 12 служит для возврата сер-, дечника 4 в исходное положение. Магнитный поток создается катушкой 13. Вращение шпинделю 3 передается от привода (на чертеже не показан) через шкив 14, Невращающаяся деталь установлена в зажимном устройстве 15. Машина работает следующим образом. После установки и закрепления свариваемых деталей в устройствах 6 и 15 включается привод вращения и при до- стижении номинальнь;х оборотов шпинделя 3 включается катушка 13 электромагнита. Сердечник 4, перемещаясь вправо, через вилку 7 передает усилие на устройство 6 и на стык свариваемых деталей. Происходит разогрев торцов деталей в стыке. . В процессе осадки деталей при нагрере отключается привод вращения.Сердечник 4 при дальнейшем перемещении замыкает колодки 8 и 9 фрикционного тормоза. После о.станова шпинделя 3 сердечник 4 продолжает, перемещаться вправо, преодолевая усилие пружин 11 и создавая при этом проковочное усилие. Упругое смещение фрикционного тормоза относительно корпуса I после смыкания колодок 8 и 9 за счет деформации пружин 11 обусловлено величиной осадки свариваемых деталей при проковке. Таким образом, установка фрикционного тормоза с возможностью упругого осевого смещения позволяет использовать непосредственно электромагнитный привод осевого давления для создания проковочного усилия.При этом величина ихарактеристик этого усилия могут варьироваться в широких пределах за счет изменения рабочего зазора в магнитной цепи и величины намагничивающей силы, создаваемой катушкой 13. Это позволяет производить на машине предлагаемой конструкции сварку деталей в широком диапазоне сечений и материалов. Формула изобретения Машина для сварки трением, содержащая корпус-магнитопровод электромагнитного привода осевого давления с подвижным в осевом направлении сердечником, связанным со шпинделем, и фрйкщюнный тормоз, одна из колодок которого закреплена на сердечнике. отличающаяся тем, что, с целью расширения технологических возможностей, а другая колодка фрикционного тормоза смонтирована на корпусе-магнитопроводе и подпружинена относительно него, при этом величина осевого смещения тормоза равна величине осадки деталей при проковке.

Источники информации, принятые во внимание при экспертизе

1.Валпь В.И. Сварки металлов трвwieM. - Л,, Машиностроение, 197О,

с. 138.

2.Авторское свидетельствоСССР

№ 742080, кл. В 23 К 19/02, 04.05.78 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для сварки трением | 1980 |

|

SU893468A1 |

| Устройство для сварки трением | 1981 |

|

SU1006133A1 |

| Машина для сварки трением | 1981 |

|

SU967734A1 |

| Машина для сварки трением | 1978 |

|

SU742080A1 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ТРЕНИЕМ | 1991 |

|

RU2034686C1 |

| Машина для сварки трением | 1984 |

|

SU1232438A1 |

| Устройство для сварки трением | 1981 |

|

SU1006135A1 |

| Машина для сварки трением | 1987 |

|

SU1579688A1 |

| Машина для сварки трением | 1984 |

|

SU1191234A1 |

| Устройство для сварки трением | 1982 |

|

SU1041251A1 |

/5

Авторы

Даты

1981-10-07—Публикация

1980-01-21—Подача