Изобретение .относится к сварке, а именно к устройствам для сваки трением.

В настоящее время целый класс деталей, соединяемых посредством дуповой сварки не удается пере.вести на сварку трением только потому, что в существующем серийном оборудовании для сварки трением нет устройства для угловой ориентации шпинделя.

Известно устройство для угловой ориентации шпинделя машины для сварки трением, которое состоит из корпуса, в котором смонтирован гидродвигатель состоящий из трех фиксаторов, подпружиненного пальца, муфты свободного хода. Шпиндель машины выполнен полым и снабжен установленным в его полости тосионом, один конец которого жестко связан со шпинделем, а на другом конце V установлен упор. Для рассеивания потенциальной энергии торсиона машина снабжена демпфером Д

Однако устройство сложно конструктивно и, как показали испытания, ненадежно в работе, поэтому оно не нашло практического применения.

Известна машина для сварки трением, содержащая шпиндель, электромагнитный привЪд осевого давления, включающий корпус-магнигопровод с якорем, установленным с возможностью осевого перемещения относительно шпинделя и жестко связанного с зажимным устройством для свариваемой детали, зажимное устройство для невращающейся детали 2| .

Недостатком указанной машины является то, что на ней нельзя сваривать детали, требующие взаимной ориентации, вследствие чего, ее технологические возможности существенно ограничены.

Цель изобретения - расширение технологических возможностей машины путем обеспечения требуемой взаимной ориентации свариваемых деталей.

Поставленная цель достигается тем, что машина для сварки трением содержащая шпиндель, электромагнитный привод осевого давления, включающий корпус-магнитопровод г якорем, установленным с возможностью осевого перемещения относительно шпинделя и жестко связанным с зажимным устройством для свариваемой детали, зажимное устройство для невращающейся детали, снабжена установленным в выполненном в якоре глухом радиальном отверстии фиксатором, центр масс которого смещен QT оси вращения в сторону, противоположную выходу из отверстия, рабочая часть имеет клиновидную форму и выполнена из ферромагнитного материала, а на корпусе-магнитопроводе выполнен радиальный наз, имеющий форму рабочей части фикйатора.

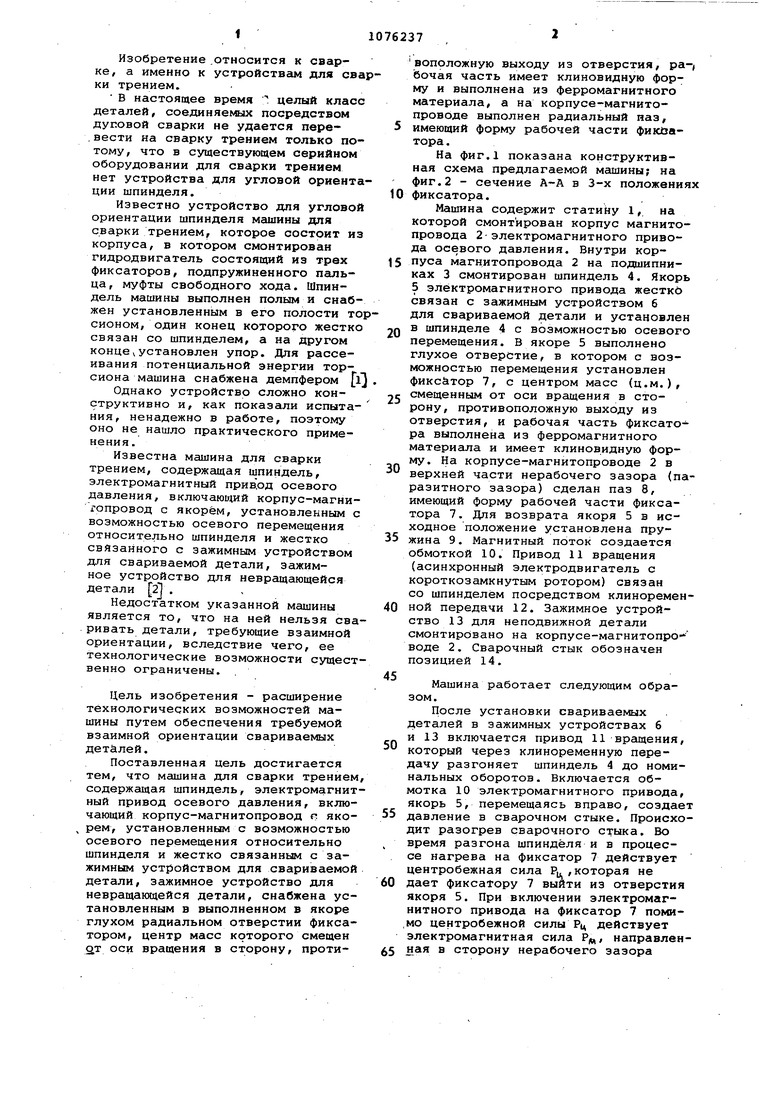

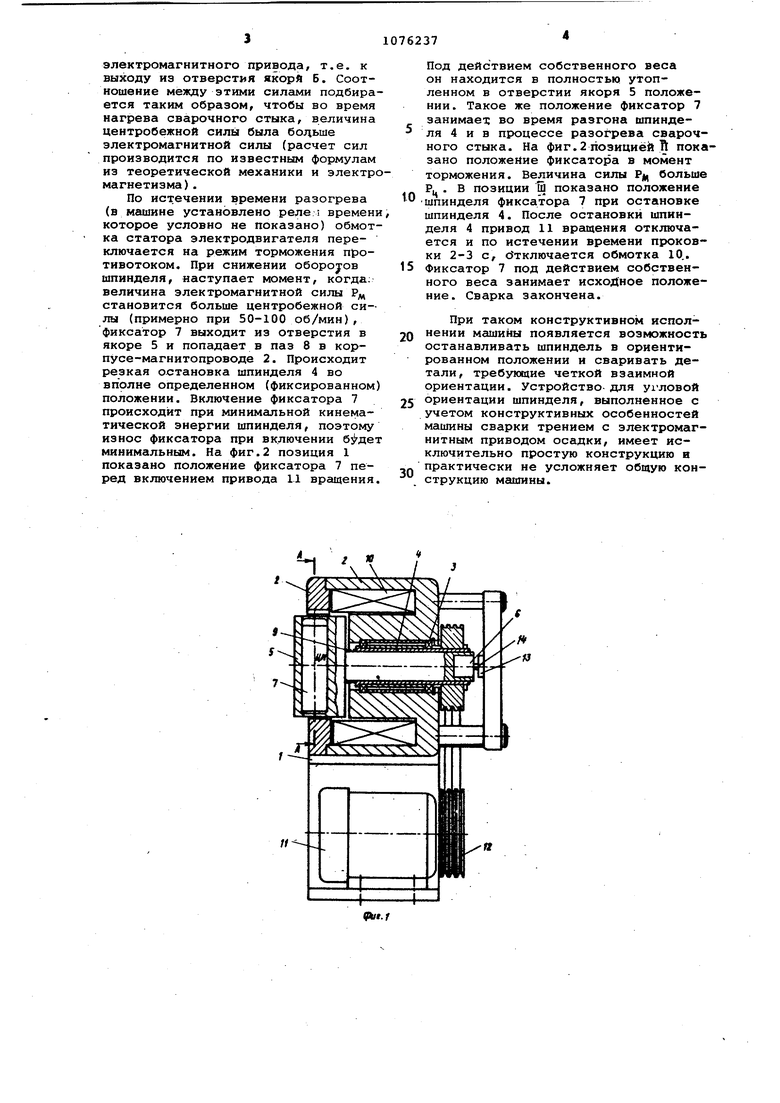

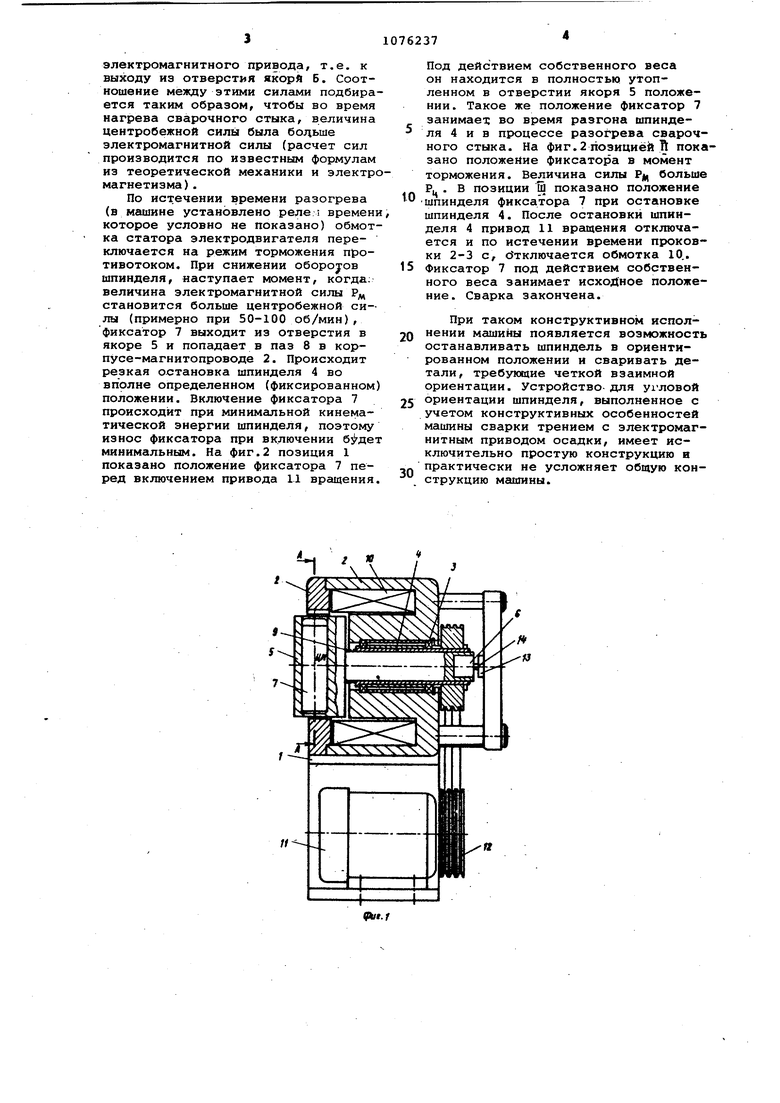

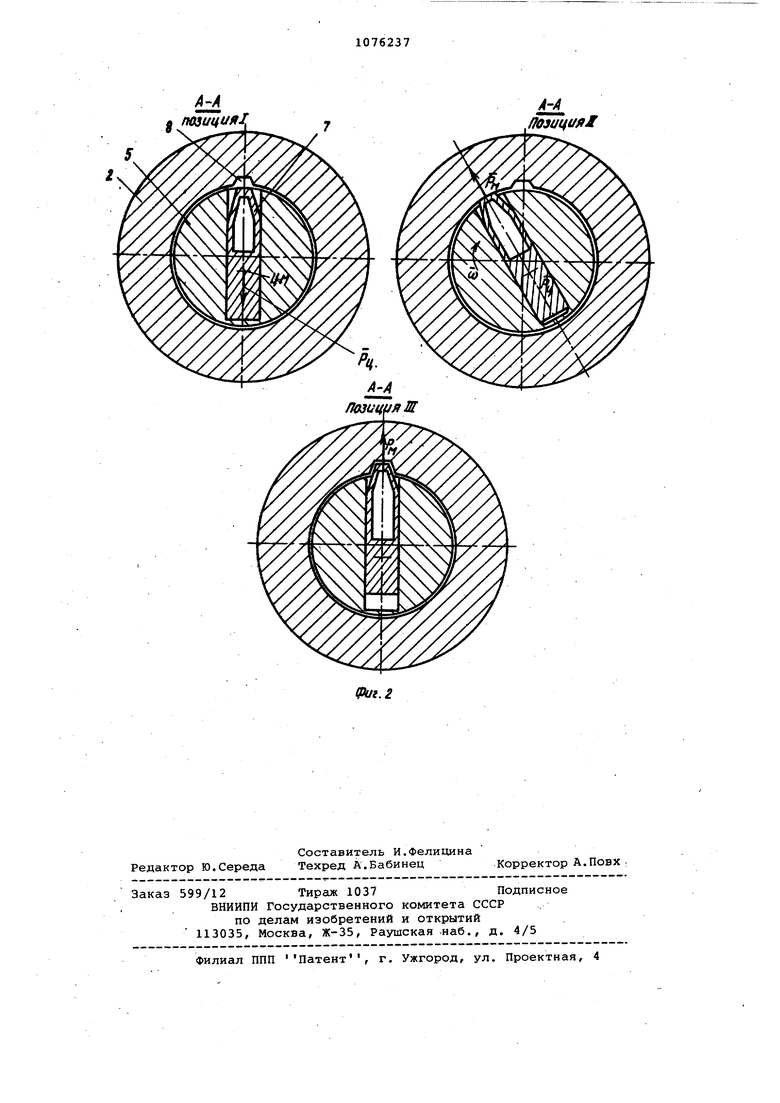

На фиг.1 показана конструктивная схема предлагаемой машины; на фиг.2 - сечение А-А в 3-х положения фиксатора.

Машина содержит статину 1, на которой смонтирован корпус магнитопровода 2 электромагнитного привода осевого давления. Внутри корпуса магнитопровода 2 на подшипниках 3 смонтирован шпиндель 4. Якорь 5 электромагнитного привода жестко связан с зажимным устройством 6 для свариваемой детали и установлен в шпинделе 4 с возможностью осевого перемещения. В якоре 5 выполнено глухое отверстие, в котором с возможностью перемещения установлен фикс&тор 7, с центром масс (ц.м.), смещенным от оси вращения в сторону, противоположную выходу из отверстия, и рабочая часть фиксатора выполнена из ферромагнитного материала и имеет клиновидную форму. На корпусе-магнитопроводе 2 в верхней части нерабочего зазора (паразитного зазора) сделан паз 8, имеющий форму рабочей части фиксатора 7. Для возврата якоря 5 в исходное положение установлена пружина 9. Магнитный поток создается обмоткой 10. Привод 11 вращения (асинхронный электродвигатель с короткозамкнутым ротором) связан со шпинделем посредством клиноременной передачи 12. Зажимное устройство 13 для неподвижной детали смонтировано на корпусе-магнитопро- воде 2. Сварочный стык обозначен позицией 14.

Машина работает следующим образом.

После установки свариваемых деталей в зажимных устройствах 6 и 13 включается привод 11 вращения, который через клиноременную передачу разгоняет шпиндель 4 до номинальных оборотов. Включается обмотка 10 электромагнитного привода, якорь 5, перемещаясь вправо, создае давление в сварочном стыке. Происходит разогрев сварочного стыка. Во время разгона шпинделя и в процессе нагрева на фиксатор 7 действует центробежная сила Р, , которая не дает фиксатору 7 выйти из отверстия якоря 5. При включении электромагнитного привода на фиксатор 7 поми,мо центробежной силы Рц действует электромагнитная сила Рщ, направленнля в сторону нерабочего зазора

электромагнитного привода, т.е. к выходу из отверстия якорй Б. Соотношение между этими силами подбирается таким обраэом, чтобы во время нагрева сварочного стыка, величина центробежной силы была бодьше электромагнитной силы (расчет сил производится по известным формулам из теоретической механики и электромагнетизма) .

По истечении времени разогрева (в машине установлено реле.; времени которое условно не показано) обмотка статора электродвигателя переключается на режим торможения противотоком. При снижении o6opojoB шпинделя, наступает момент, когда; величина электромагнитной силы Р становится больше центробежной силы (примерно при 50-100 об/мин), фиксатор 7 выходит из отверстия в якоре 5 и попадает в паэ 8 в корпусе-магнитопроводе 2. Происходит резкая остановка шпинделя 4 во вполне определенном (фиксированном) положении. Включение фиксатора 7 происходит при минимальной кинематической энергии шпинделя, поэтому износ фиксатора при включении минимальным. На фиг.2 позиция 1 показано положение фиксатора 7 перед включением привода 11 вращения.

Под действием собственного веса он находится в полностью утопленном в отверстии якоря 5 положении. Такое же положение фиксатор 7 занимает; во время разгона шпинделя 4 и в процессе разогрева сварочного стыка. На фиг.2 позицией показано положение фиксатора в момент торможения. Величина силы Р/ц больше Р. . В позиции Ш показано положение

0 шпинделя фиксатора 7 при остановке шпинделя 4. После остановки шпинделя 4 привод 11 вргицения отключается и по истечении времени проковки 2-3 с, бтключается обмотка 10..

5 Фиксатор 7 под действием собственного веса занимает исходное положение. Сварка закончена.

При таком конструктивном исполнении машины появляется возможность

0 останавливать шпиндель в ориентированном положении и сваривать детали, требующие четкой взаимной ориентации. Устройство для угловой ориентации шпинделя, выполненное с

5 учетом конструктивных особенностей машины сварки трением с электромагнитным приводом осадки, имеет исключительно простую конструкцию и практически не усложняет общую кон0струкцию машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для сварки трением | 1988 |

|

SU1655726A1 |

| Устройство для инерционной сварки трением | 1983 |

|

SU1146164A1 |

| Машина для сварки трением | 1983 |

|

SU1098723A1 |

| Устройство для сварки трением | 1984 |

|

SU1303331A1 |

| Устройство для сварки трением | 1987 |

|

SU1479243A1 |

| Устройство для сварки трением | 1981 |

|

SU1006133A1 |

| Машина для сварки трением | 1981 |

|

SU967734A1 |

| Устройство для сварки трением | 1981 |

|

SU1016119A1 |

| Устройство для сварки трением | 1982 |

|

SU1041251A1 |

| Машина для сварки трением | 1984 |

|

SU1191234A1 |

МАЙШНА ДЛЯ СВАРКИ ТРЕНИЕМ, содержащая шпиндель, электромагнитный привод осевого давления, включающий корпус-магнитопровод с якорем, установленным с возможностью осевого перемещения относительно шпинделя и жестко связанным с зажимным устройством для свариваемой детали, зажимное устройство для невращающейся детали, отличающаяся тем, что, с целью расширения технологических возможностей машины путем обеспечения требуемой взаимной ориентации свариваемых детЕшей, она снабжена установленным в выполненном в якоре rnyf хом радиальном отверстии фиксатором, центр масс которого смещен от оси вращения в сторону, противоположную выходу из отверстия, рабочая часть имеет клиновидную форму и выполнена из ферромагнитного материсша, а на корпусе-маг(Л нитопроводе выполнен радиальный паз,, имеющий форму рабочей части фиксатора.

АА (ЮзацийЖ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для угловой ориентации шпинделя машины для сварки трением | 1975 |

|

SU517438A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для сварки трением | 1980 |

|

SU870038A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-02-28—Публикация

1983-04-05—Подача