(54) УСТАНОВКА ДЛЯ СБОРКИ ПОД СВАРКУ ПОЛУСФЕР

1

Изобретение относится к устройствам для c6opKLi и сварки сферических оболочек, в частности для сборки крупногабаритных изделий,состоящих из отдельных лепестков, используемых в химической и нефтяной промышленности.

Известно устройство для сборки под сварку изделий, содержатее смпнтированные на основании сегментные направляющие с установленными в них с возможностью перемещения радиальными направляющими для перемещающихся вдоль них опор для изделия ij.

Однако данная установка не обеспечивает сборки и сварки сферических изделий различных размеров.

Известно также устройство для сборки под сварку крупногабаритных полусфер, состоящих из лепестков,содержащее расположенные на опорной плите крепежные элементы и колонну с подкосами, каждый из которых расположен в вертикальной плоскости, проходящей через ось колонны, снабженную двумя выполненными в виде колец приводными каретками, смонтированными на колонне с возможностью осевого возвратно-поступательного перемещения и дополнительными подИЗ ЛЕПЕСТКОВ

косами по числу основных,.размещенными с ними в одной плоскости и шарнирно связанными с каждым из них, при этом основные подкосы выполнены в виде телескопических штанг,шарнирно соединенных с одной из кареток, а дополнительные подкосы шарнирно соединены с другой кареткой 2. В и.звестном устройстве телескопиiOческие и дополнительные подкосы с приводными каретками между собой имеют шарнирную связь. Выдвижение штанг при настройке их на заданный радиус полусферы увеличивает вылет

15 консоли, при этом опорные точки верхних концов штанг могут самопроизвольно устанавливаться с различным шагом друг от друга по окружности и располагаться не в одной горизонтальной плоскости.

Наличие шарнирных соединений и увеличение вылета телескопических штанг снижает жесткость конструкции и надежность ее в. работе.

25

Кроме того, телескопические штанги конструктивно выполнены таким образом, что оси поворота их находятся не в центре каретки, а на периферии, поэтому при настройке они,

30 перемещаясь в вертикальной плоскости, описывают дуги г не равные радиусам образующих внутренней поверхности полусферы, при этом опорные штанги располагаются на разной высоте. Несоответствие положений опорных точек проявляется не в наладочный период, а при сборке полусферы,ког- да каждый лепесток ее опирается на торец своей штанги.

Каждое положение телескопической штанги при выдвижении ее на заданный типоразмер полусферы фиксируется ступенчато согласно интервалам разметочных отверстий в трубе с помощью рычажного фиксатора без дополнительной плавной подрегулировки.

Все перечисленные недостатки приводят к дополнительной регулировке длин телескопических штанг в процессе сборки лепестков, что, в свою очередь, приводит к неудобствам в обслуживании, потерям времени и некачественной сборке полусфер, вследствие чего снижается производительность труда при сборке.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является установка для сборки полусфер из лепестков, содержащая смонтированную на основании по оси установки подъемную колонну с опорами для лепестков и радиальные направляющие с установленными в них с возможностью перемещения зажимами для лепестков f3},

На данной установке производится сборка полусфер различных габаритов .

Однако опора, смонтированная на колонне, обеспечивает надежную фиксацию полусферы лишь одного диаметра, а переналадка установки сложна.

Цель изобретения - повышение производительности путем упрощения переналадки установки при сборке и сварке полусфер из лепестков различных габаритов,

Указанная цель достигается тем, что в установке для сборки под сварку полусфер из лепестков, содержаще смонтированную на основании по оси установки подъемную колонну с опорами для лепестков и радиальные направляющие с установленными в них с возможностью перемещения зажимами для лепестков, на подъемной колонне смонтирована кольцевая направляющая с установленными на ней с воможностью перемещения стяжксши для кромок лепестков, опоры для лепестков выполнены в виде штырей со сферическими опорными головками, при этом на основании также закреплены кольцевые направляющие, а радиальны направляющие установлены в кольцевых направляющих основания с возможностью перемещения.

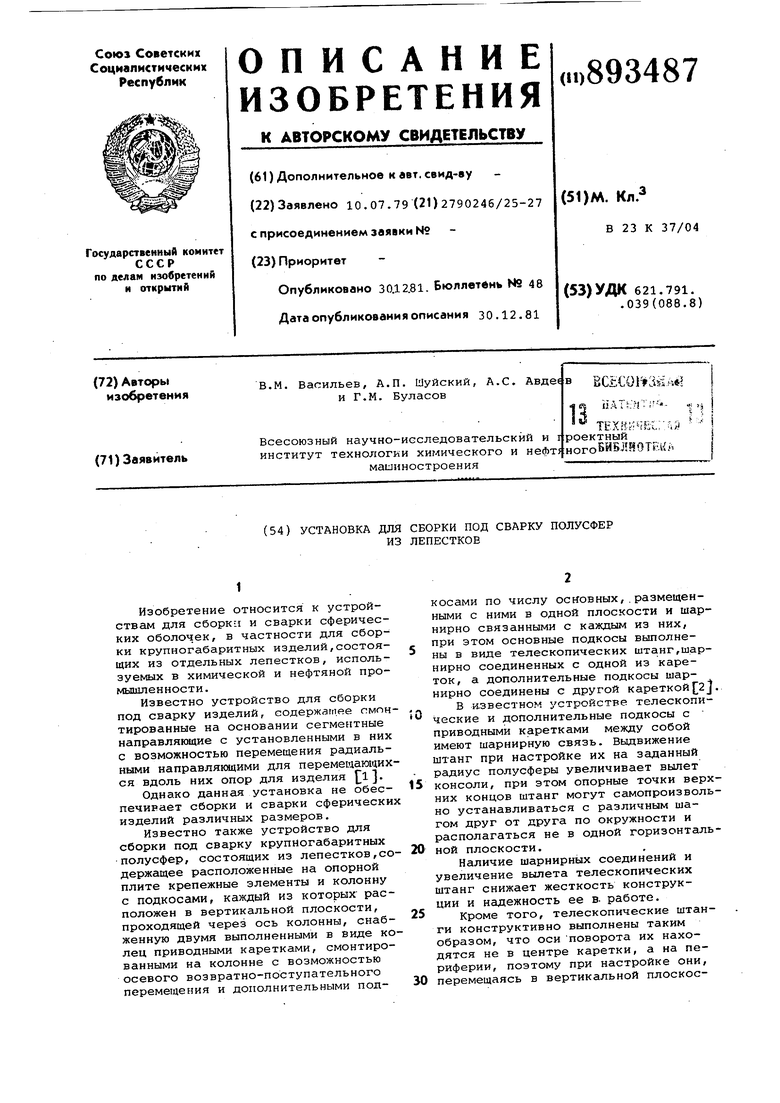

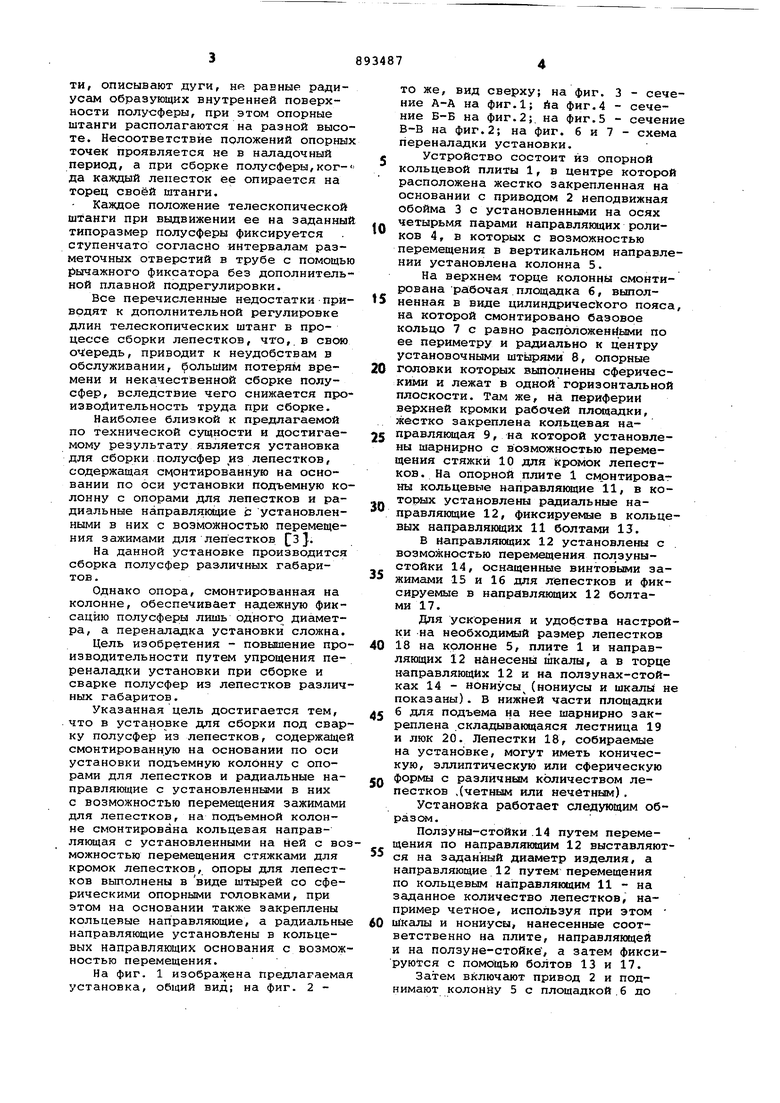

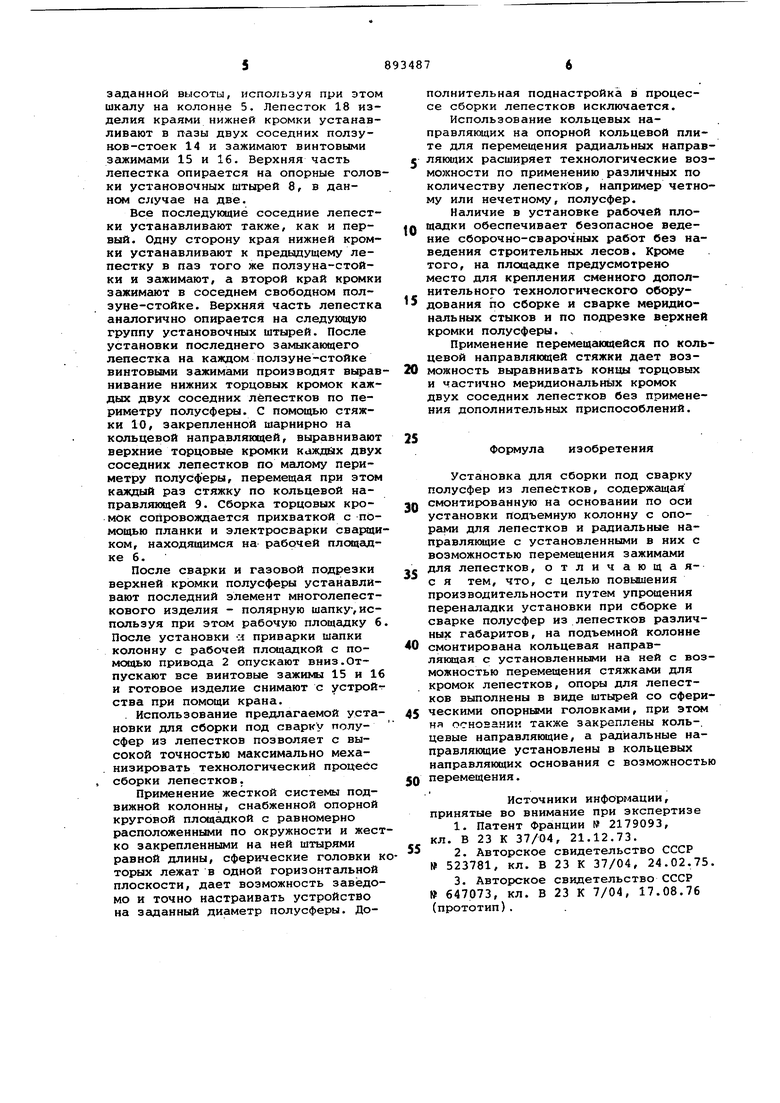

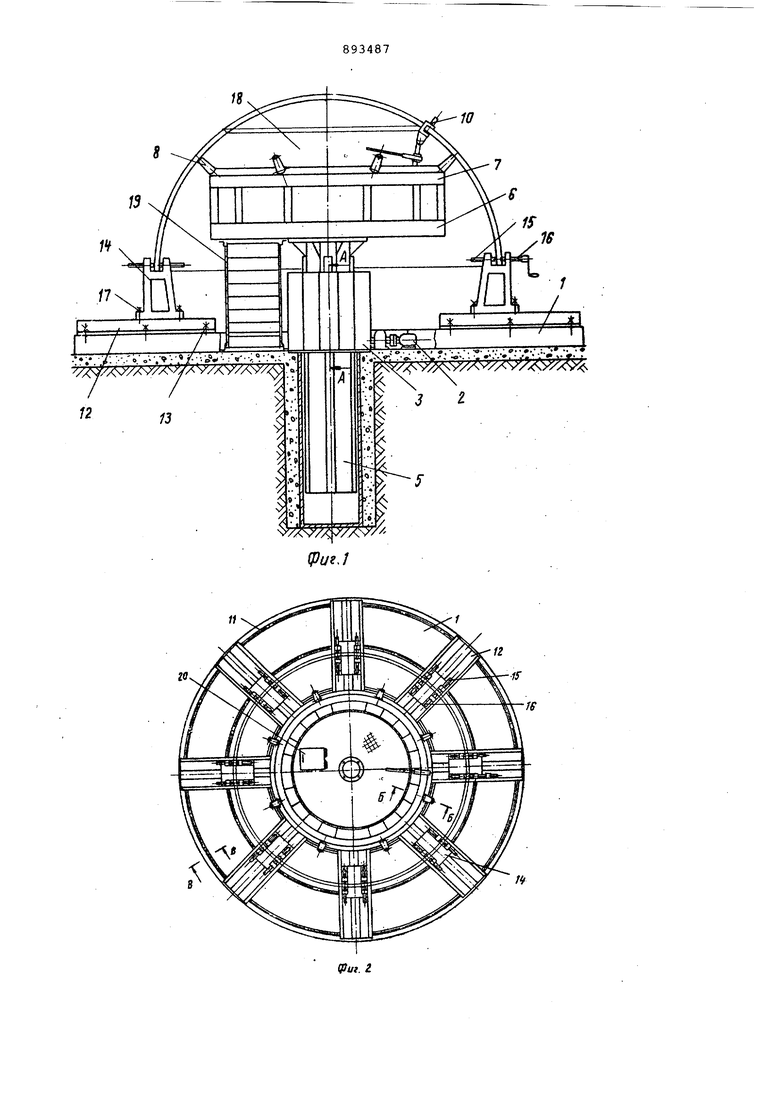

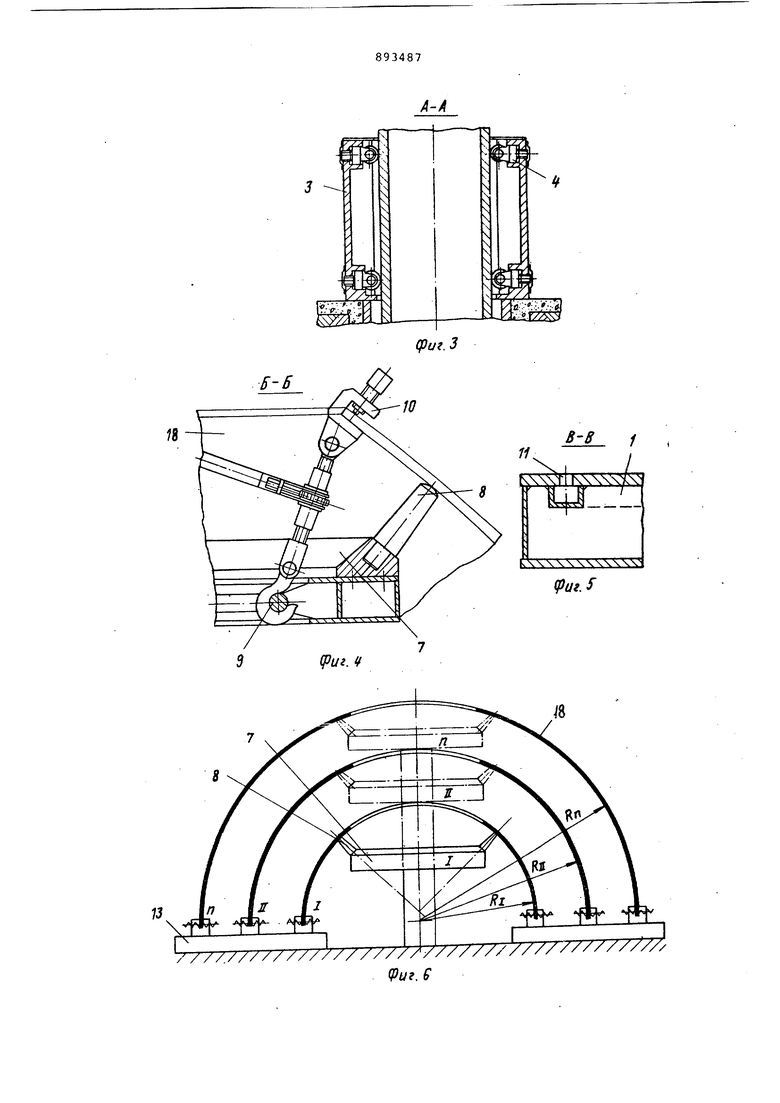

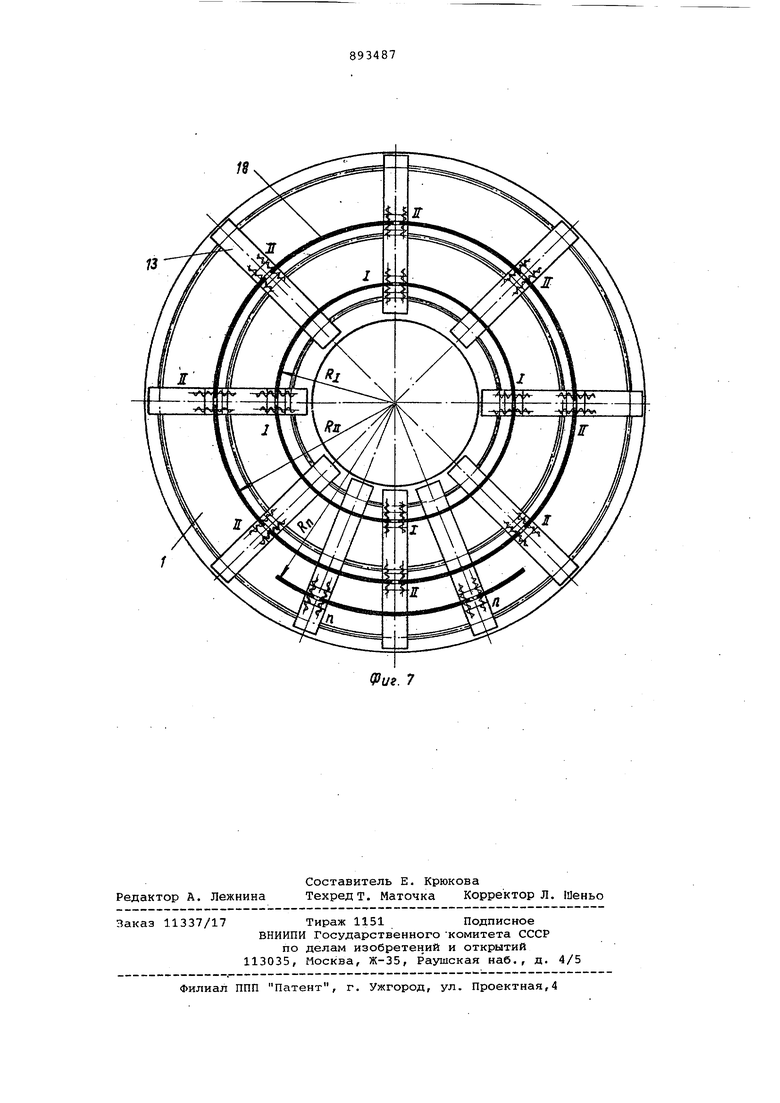

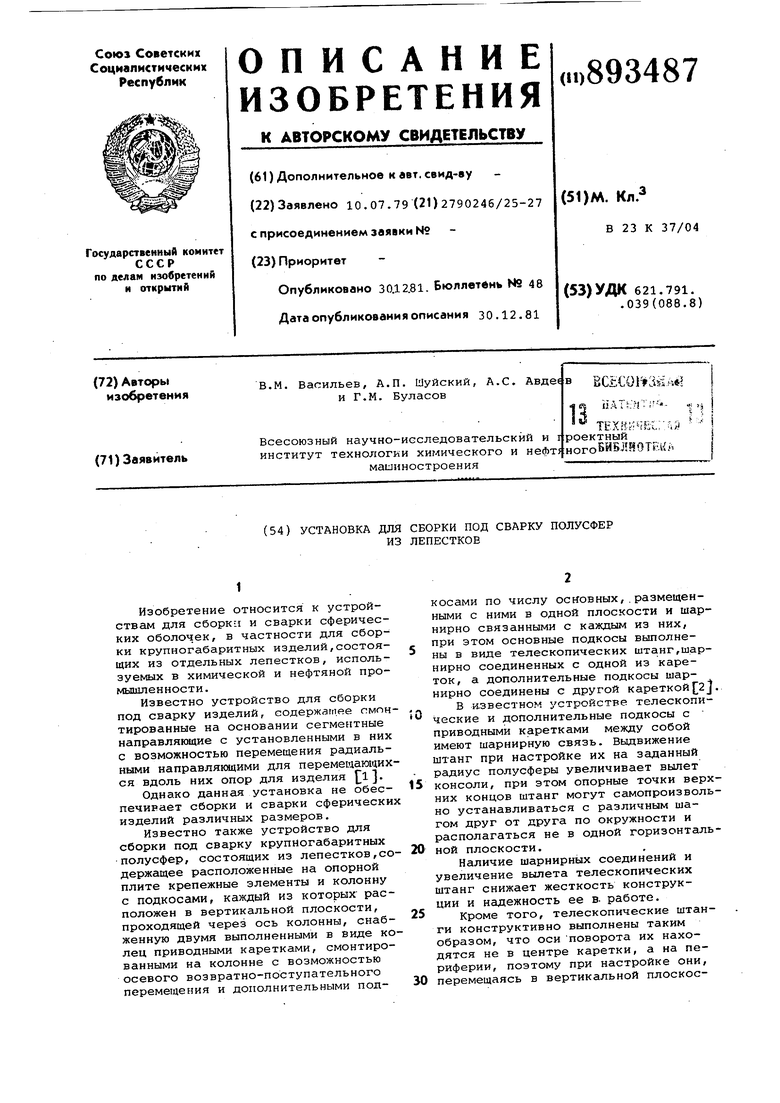

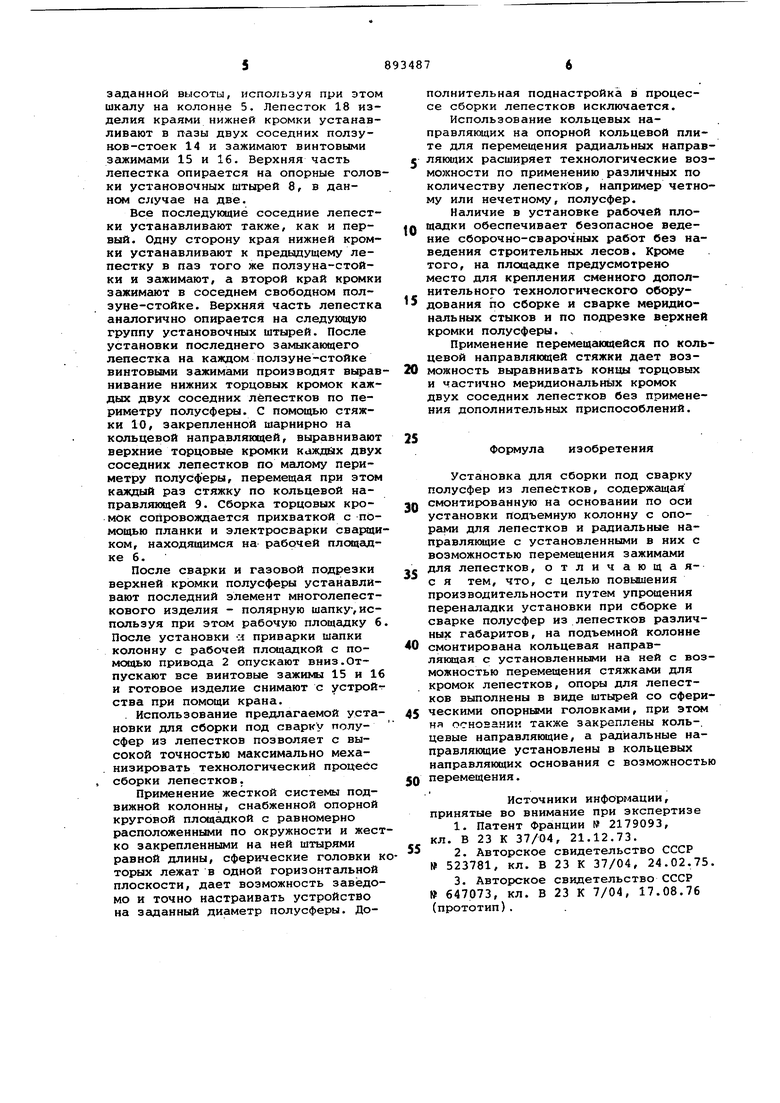

На фиг. 1 изображена предлагаема установка, общий вид; на фиг. 2 то же, вид сверху; на фиг, 3 - сечение А-А на фиг,1; йа фиг,4 - сечение Б-Б на фиг,2; на фиг,5 - сечение В-В на фиг,2; на фиг, б и 7 - схема переналадки установки. е Устройство состоит из опорной кольцевой плиты 1, в центре которой расположена жестко закрепленная на основании с приводом 2 неподвижная обойма 3 с установленными на осях

Q четырьмя парами направляющих роликов 4, в которых с возможностью перемещения в вертикальном направлении установлена колонна 5.

На верхнем торце колонны смонтирована ра бочая площадка 6, выполненная в виде цилиндpичeckoгo пояса, на которой смонтировано базовое кольцо 7 с равно расположенЦыми по ее периметру и радиально к центру установочными штырями 8, опорные

0 головки которых выполнены сферическими и лежат в одной горизонтальной плоскости. Там же, на периферии верхней кромки рабочей площадки, жестко закреплена кольцевая на5 правлякяцая 9, на которой установлены шарнирно с возможностью перемещения стяжки 10 для kpoMOK лепестков , На опорной плите 1 смрнтироваг ны кольцевые направляющие 11, в ко тогаых установлены радиальные на правляющие 12, фиксируемые в кольцевых направляющих 11 болтами 13,

В направляющих 12 установлены с возможностью перемещения ползуныстойки 14, оснащенные винтовыми за жимами 15 и 16 для лепестков и фиксируемые в направляющих 12 болтами 17,

Для ускорения и удобства настройки на необходимый размер лепестков

0 18 на колонне 5, плите 1 и направляющих 12 нанесены шкалы, а в торце направляющих 12 и на ползунах-стойках 14 - нониусы(нониусы и шкалы не показаны), В нижней части площадки

j б для подъема на нее шарнирно закреплена .складывающаяся лестница 19 и люк 20, Лепестки 18, собираемые на установке, могут иметь коническую, эллиптическую или сферическую

0 формы с различньам количеством лепестков .(четным или нечетным),

Установка работает следующим образе.

Ползуны-стойки .14 путем перемещения по направляющим 12 выставляются на заданный диаметр изделия, а

направляющие 12 путем перемещения по кольцевым направляющим 11 - на заданное количество лепестков, например четное, используя при этом 0 шкалы и нониусы, нанесенные соответственно на плите, направляющей и на ползуне-стойке, а затем фиксируются с помощью болтов 13 и 17,

Затем включают привод 2 и поднимают колонйу 5 с площадкой . 6 до

заданной высоты, используя при этом шкалу на колонне 5. Лепесток 18 изделия краями нижней кромки устанавливают в пазы двух соседних ползунов-стоек 14 и зажимают винтовыми зажимами 15 и 16. Верхняя часть лепестка опирается на опорные головки установочных штырей 8, в данном случае на две.

Все последующие соседние лепестки устанавливают также, как и первый. Одну сторону края нижней кромки устанавливают к предыдущему лепестку в паз того же ползуна-стойки и зажимают, а второй край кромки зажимают в соседнем свободном ползуне-стойке. Верхняя часть лепестка ангшогично опирается на следующую группу установочных штырей. После установки последнего замыкающего лепестка на каждом ползуне-стойке винтовыми зажимами производят выравнивание нижних торцовых кромок каждых двух соседних лепестков по периметру полусферы. С помощью стяжки 10, закрепленной шарнирно на кольцевой направляющей, выравнивают верхние торцовые кромки каждйх двух соседних лепестков по малому периметру полусферы, перемещая при зтом каждый раз стяжку по кольцевой направляющей 9. Сборка торцовых кромОк сопровождается прихваткой с -помощью планки и электросварки сварщиком, находящимся на рабочей площадке 6.

После сварки и газовой подрезки верхней кромки полусферы устанавливают последний элемент многолепесткового изделия - полярную шапку, используя при этом рабочую площадку 6 После установки а приварки шапки колонну с рабочей площадкой с помощью привода 2 опускают вниз.Отпускают все винтовые зажимы 15 и 16 и готовое изделие снимают с устройгства при помощи крана.

. Использование предлагаемой установки для сборки под сварку полусфер из лепестков позволяет с высокой точностью максимально механизировать технологический процесс сборки лепестков.

Применение жесткой системы подвижной колонны, снабженной опорной круговой площадкой с равномерно расположенными по окружности и жестко закрепленными на ней штырями равной длины, сферические головки кторых лежат в одной горизонтальной плоскости, дает возможность заведомо и точно настраивать устройство на заданный диаметр полусферы. Дополнительная поднастройка в процессе сборки лепестков исключается.

Использование кольцевых направляющих на опорной кольцевой плите для перемещения радиальных направJ ляющих расширяет технологические возможности по применению различных по количеству лепестков, например четному или нечетному, полусфер.

Наличие в установке рабочей плол щадки обеспечивает безопасное ведение сборочно-сварочных работ без наведения строительных лесов. Кроме того, на площадке предусмотрено место для крепления сменного дополнительного технологического оборудования по сборке и сварке меридиональных стыков и по подрезке верхней кромки полусферы. .

Применение перемещающейся по кольцевой направляющей стяжки дает возможность выравнивать концы торцовых и частично меридиональных кромок двух соседних лепестков без применения дополнительных приспособлений.

25

Формула изобретения

Установка для сборки под сварку полусфер из лепестков, содержащая

смонтированную на основании по оси установки подъемную колонну с опорами для лепестков и радиальные направлякмдие с установленными в них с возможностью перемещения зажимами для лепестков, отличающаяс я тем, что, с целью повышения производительности путем упрощения переналадки установки при сборке и сварке полусфер из лепестков различных габаритов, на подъемной колонне

смонтирована кольцевая направляквдая с установленньми на ней с возможностью перемещения стяжками для кромок лепестков, опоры для лепестков выполнены в виде штырей со сферическими опорными головками, при этом ня основании также закреплены коль-, цевые направляющие, а радиальные направляющие установлены в кольцевых направляющих основания с возможностью

перемещения.

Источники информации, принятые во внимание при экспертизе

1. Патент Франции № 2179093, кл. В 23 К 37/04, 21.12.73. 2. Авторское свидетельство СССР 523781, кл. В 23 К 37/04, 24.02.75.

3. Авторское свидетельство СССР 647073, кл. В 23 К 7/04, 17.08.76 (прототип).

v.-..::-;. ;o-V y j

:r. .. Л;. °-. ./; o; чv.;.. .

(рцг./

20

X

J,|TI

V.yC °.. -a: . . ... . . . «.

«

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки под сварку крупногабаритных полусфер,состоящих из лепестков | 1975 |

|

SU523781A1 |

| Стенд для сборки при механической обработке деталей сложной конфигурации | 1986 |

|

SU1395454A1 |

| Установка для вырезки сферических элементов для резервуаров из формованных заготовок | 1977 |

|

SU749589A1 |

| РАЗВЕРТЫВАЕМЫЙ КРУПНОГАБАРИТНЫЙ КОСМИЧЕСКИЙ РЕФЛЕКТОР | 2001 |

|

RU2214659C2 |

| Установка для изготовления крупногабаритных цилиндрических и конических сварных изделий | 1975 |

|

SU749604A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ СФЕРИЧЕСКОЙ ОБОЛОЧКИ | 2005 |

|

RU2295415C1 |

| СКЛАДНАЯ МОДУЛЬНАЯ МАЧТА С ВСТРОЕННОЙ СИСТЕМОЙ ВЕРХНЕГО ПРИВОДА | 2011 |

|

RU2499122C2 |

| Установка для сварки сильфонов | 1980 |

|

SU1009680A1 |

| УСТАНОВКА ДЛЯ СБОРКИ И СВАРКИ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 1969 |

|

SU242296A1 |

| Центратор для сборки под сварку трубчатых изделий | 1985 |

|

SU1303338A1 |

f

6-Б

(риг. i/

в-в

fpui.S

(риг. 6

Фиг. 7

Авторы

Даты

1981-12-30—Публикация

1979-07-10—Подача