(54) КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТЬК ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления пористых форм | 1983 |

|

SU1154249A1 |

| Композиция для изготовления пористых форм | 1979 |

|

SU753815A1 |

| Композиция для изготовления пористых форм | 1983 |

|

SU1134560A1 |

| Шихта для изготовления пористых форм | 1990 |

|

SU1703632A1 |

| Композиционный материал из углеткани и фосфатного связующего и способ его получения | 2023 |

|

RU2808804C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО, ПОРИСТОГО, ОГНЕУПОРНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2442761C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОСТОЙКОГО ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА | 1992 |

|

RU2085562C1 |

| Шихта для изготовления пористых форм | 1987 |

|

SU1470732A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛАСТИЧНОГО АБРАЗИВНОГО ИНСТРУМЕНТА | 1993 |

|

RU2064941C1 |

| Смесь для изготовления литейных стержней и форм теплового отверждения | 1977 |

|

SU738745A1 |

1

Изобретение относится к составам шихт, используемых для изготовления форм в фарфоро-фаянсовой промышленности с целью получения керамических изделий методом пластического формования.

По основному авт.св. № 753815 известна композиция для изготовления пористых форм, включающая, вес.%:

Кварцевый песок25-44

Эпоксидная смола3-5

Полиэтиленполиамин 0,2-0,6

Электрокорунд44-55

Феноло-формальдегидная смола7-13

Керосиновый контакт0,8-2,4

Формы, получаемые из известной композиции, имеют пористость 25-28%, водопоглощение 12-15%, средний гидравлический диаметр пор 1,8-2,5 мк, срок службь форм 4800- 5200 оборотов f11.

Недостатком известных форм является их малая пористость, низкое водопоглощение .к сравнительно невысокий срок службы форм.

Цель изобретения - повышение пористости, водопоглощения и срок службы форм. ,

Поставленная цель достигается тем, что композиция для изготовления пористых форм дополнительно содержит хлористый аммоний или углекислый аммоний в количестве 1-

5 вёс.%.

Для получения композиции предлагаемого

10 состава перемешивают кварцевый песок, электрокорунд с хлористым или углекислым аммонием. Затем добавляют расчетные количества синтетических смол. Приготовленную массу прессуют при давлении 100-150 кгс/см.

IS Полученную форму подвергают тепловой обработке. Следует особо отметить, что тепловую обработку форм из предлагаемой композиции производят при 140-160° С в течение 1,5 ч, что приводит к увеличению прочностных харак20теристик форм. Это происходит вследствие каталитического воздействия газов (при температурном разложении хлористого аммония или углекислого аммония) на равномерное

отверждение фенольно-эпоксидной композиции.

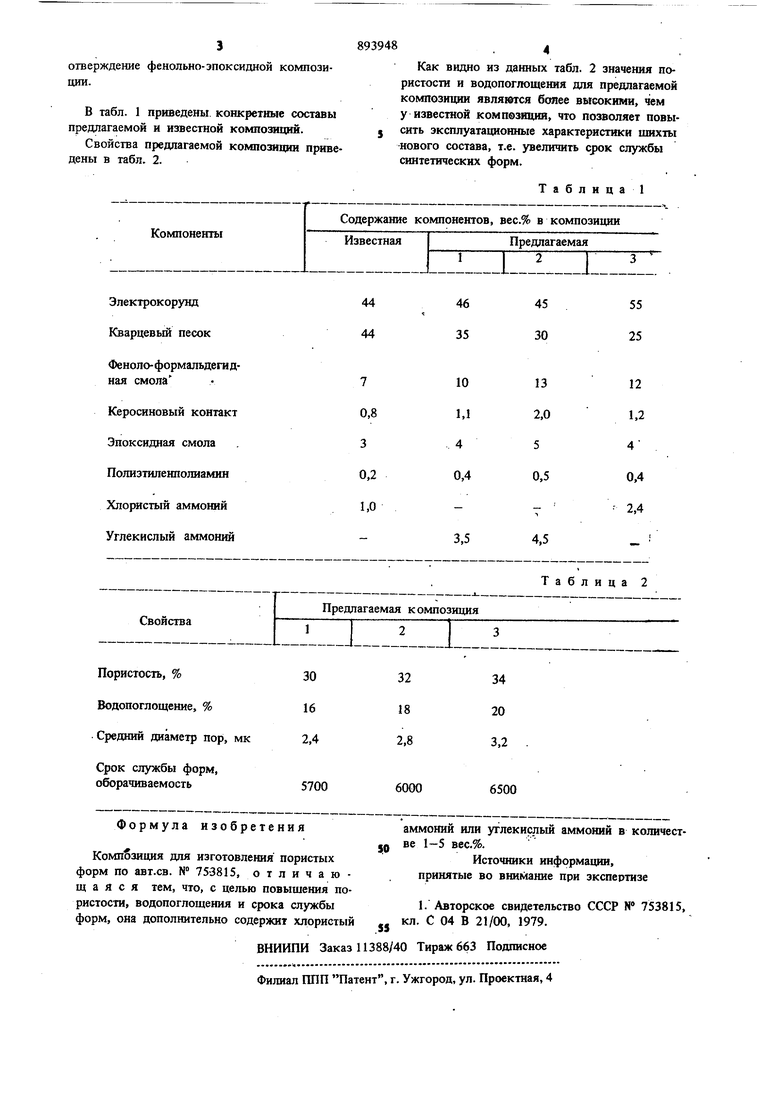

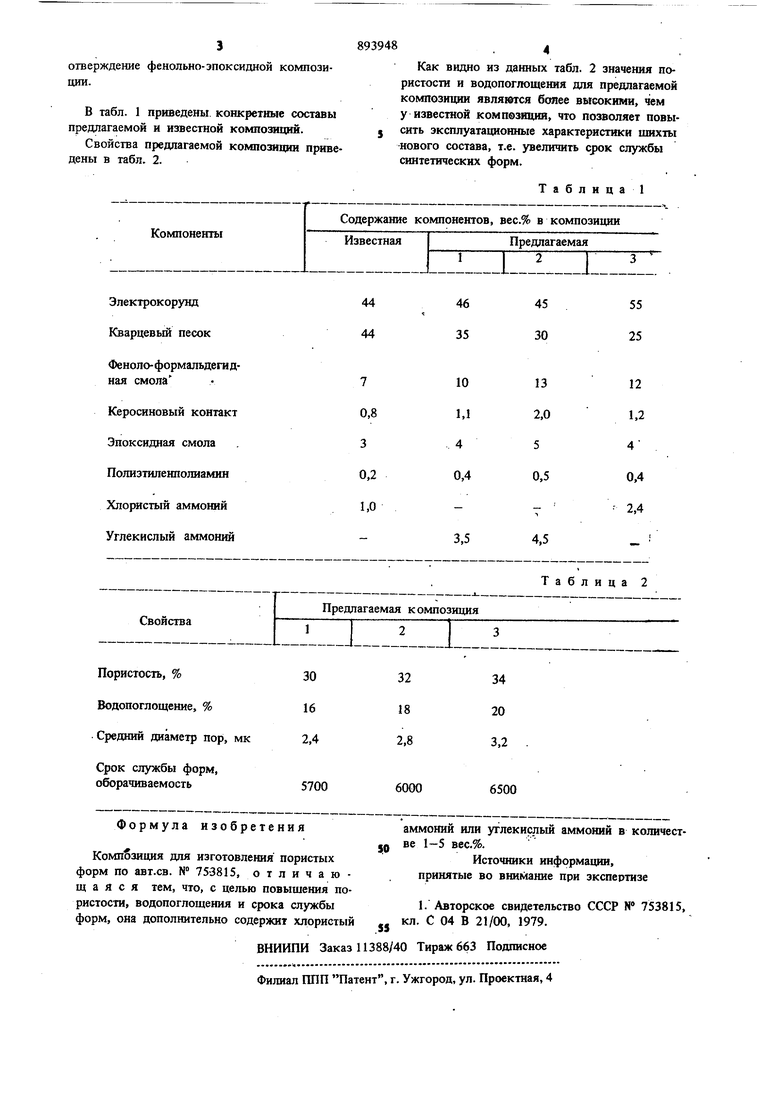

В табл. 1 приведены конкретные составы предлагаемой и известной композиций.

Свойства предлагаемой композиции приведены в табл. 2.

Электрокорунд Кварцевый песок

Феноло-формальдегидная смола

Керосиновый контакт Эпоксидная смола Полиэтиленполиамин Хлористый аммоний Углекислый аммоний

Как видно из данных табл. 2 значения пористости и водопоглощения для предлагаемой композиции являются более вБ1сокими, чем у известной композиции, что позволяет повысить эксплуатационные характеристики шихты нового состава, т.е. увеличить срок службы синтетических форм.

Таблица

46 35

4 44

45 30

55 25

10

12

13 2,0

1,1

4

4

5 0,5

0,4

0,4

.

2,4

3,5

4,5

Таблица 2

Авторы

Даты

1981-12-30—Публикация

1980-01-04—Подача