ел

4

to

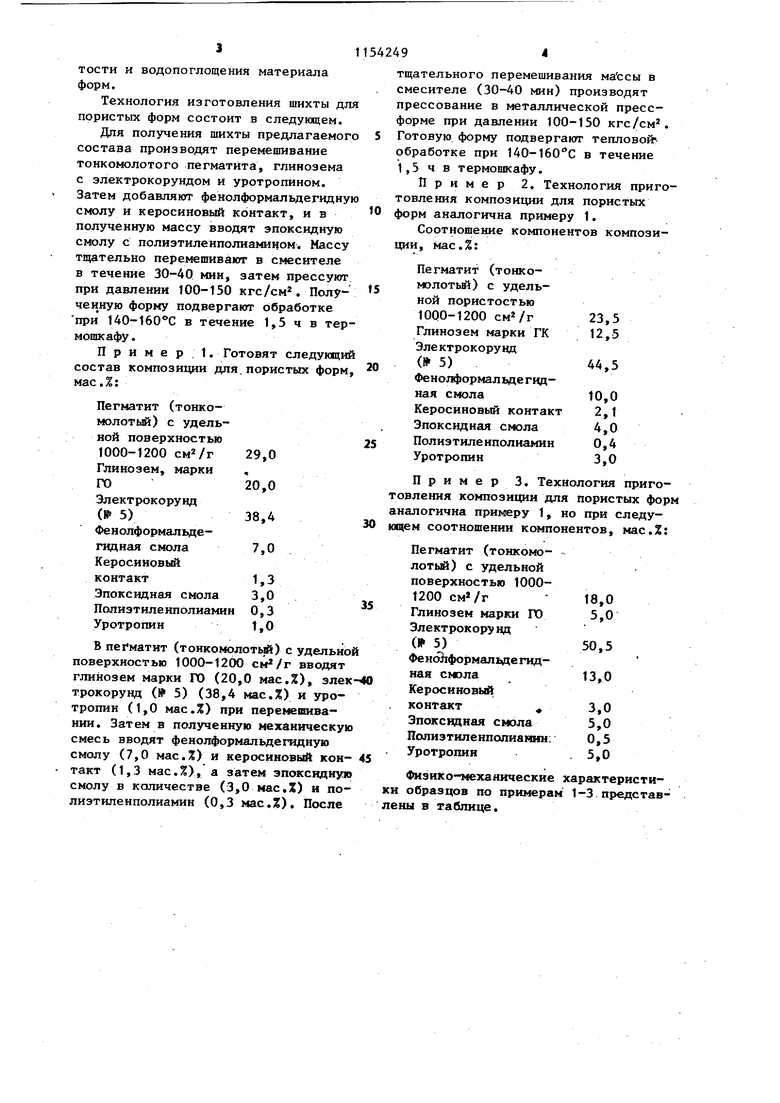

4ib CD Изобретение относится к керами ческой промьшшенности и может быт использовано для изготовления форм при получении керамических изделий методом пластического прессования Известна шихта ClJ для изготовл ния пористых форм, содержащая сле дующие компоненты, мас.%: Кварцевый песок 25-44 Эпоксидная смола 3-5 Полиз тиле ндиамин0,2-0,6 Электрокорунд 44-55 Фенолформальдегидная смола7-13 Керосиновьй контакт0,8-2,4 Недостатком данной шихты являют ся невысокие прочность, срок служ пористость, водопоглощение. Наиболее близкой по техническом решению к предлагаемой является ши та C2j для изготовления пористых форм, содержащая, мас.%: Кварцевый песок 25-44 Эпоксидная смола 3-5 Полиэтилевдиамин 0,2-0,6 Электрокорунд 44-55 Фенолформальдегид- ная смола7-13 Керосиновьй контакт0,8-2,4 Хлористый аммоний или углекислый аммоний1-5 Однако , изготовленные из известной щихты, обладают недостаточной пористостью (30-34%) и водо поглощением (16-20%), При указанны водопоглощении и пористости, форм отформованные фарфоровые или фаянс вые изделия не успевают высушивать (особенно на скоростных автоматических линиях), плохо вынимаются и . формы, а также деформируются. Целью изобретения является повы шение пористости, водопоглощения, механической прочности и срока слу бы форм. Поставленная цель достигается тем, что шихта для изготовления по ристых форм, включающая злектрокорунд, эпоксидную смолу, полиэтилен полнамин, фенолформапьдегидную смо лу и керосиновый контакт, дополнительно содержит пегматит с удельно поверхностью 1000-1200 , гли49нозем и уротропин при следукмцем соотношении компонентов, мас.%: Эпоксидная смола 3-5 Полизтиленполиамин 0,3-0,5 Фенолформальде гид7-13ная смола Керосиновый кон1,3-3,0 такт Пегматит с удель.ной поверхностью 1000-1200 см2/г 18-29 Глинозем 5-20 Уротропин 1-5 Электрокорунд Остальное Введение в шихту тонкомолотого пегматита с удельной поверхностью 1000-1200 и глинозема марок ГО и ГК по ГОСТ 6912-74 способствует повышению пористости, водопоглощения и увеличению всасывакицей способности материала форм. При уменьшении удельной поверхности пегматита снижаются пористость и сорбционная активность материала, при ее увеличении - резко возрастает расход фенолформальдегидной и эпоксидной смол. Введение тонкомолотого пегматита и глинозема объясняется тем, что указанные наполнители обладают внутренней разветвленной пористостью, высокой удельной по1верхностью и сорбционной активностью, что обеспечивает улучшение структурных характеристик создаваемого материала. Введение пегматита и глинозема способствует увеличению всасывающей способности материала форм. Это позволяет снизить температуру сушки керамических издели, устранить присосы на изделиях и снизить их деформацию. Кроме того, снижение температуры сушки керамических изделий способствует более длительной зксплуатации материала форм, повьшению срока его службы. Уротропин, введенный в композицию, оказьюает на состав разрыхляющее, порообразующее действие и при тепловой обработке форм (140,) в процессе изготовления разлагается с образованием большого количества газообразных веществ (в 3 раза больше, чем при разложении хлористого или углекислого аммония), что также приводит к повьпиению пористости и водопоглощения материала форм. Технология изготовления шихты для пористых форм состоит в следующем. Для получения шихты предлагаемого состава производят перемешивание тонкомолотого пегматита, глинозема с электрокорундом и уротропином. Затем добавляют фенолформальдегидную смолу и керосиновый контакт, ив полученную массу вводят эпоксидную смолу с полиэтилеНПОлиамином. Массу Т1цательно перемешивают в смесителе в течение 30-40 мин, затем прессуют при давлении 100-150 кгс/см. Получен ную форму подвергают обработке при 140-160 С в течение 1,5 ч в термошкафу. Пример.t. Готовят следующий состав композиции для.пористых форм, мас.%: Пегматит (тонкомолотый) с удельной поверхностью25 1000-1200 29,0 Глинозем, марки , ГО 20,0 Электрокорунд ( 5) 38,4 Фенолформальдегидиая 7,0 Керосиновый контакт1 3 Эпоксидная смола 3,0 Полиэтиленполиамин 0,3 Уротропин 1,0 В пегматит (тонкомолот) с удельной поверхностью 1000-1200 вводят глинозем марки ГО (20,0 мас.%), электрокорувд (№5) (38,4 мас.%) и уротропин (1,0 мас.%) при перемешивании. Затем в полученную механическую смесь вводят фенолформальдегидную смолу (7,0 мас.%) и керосиновый кон- 45 такт (1,3 мас.%), а затем эпоксидную смолу в количестве (3,0 мае,%) и полиэтиленполиамин (0,3 мас.%). После тщ см пр фо Го об 1, то фо ци то ан ющ . ки лен тельного перемешивания массы в сителе (30-40 мин) производят ссование в металлической прессме при давлении 100-150 кгс/см. овую, форму подвергают тепловой-аботке при 140-160С в течение ч в термошкафу. Пример 2. Технология приголения композиции для пористых м аналогична примеру 1. Соотношение компонентов компози, мас.%: Пегматит (тонкомолотьй) с удельной пористостью 1000-1200 23,5 Глинозем марки ГК 12,5 Электрокорунд ( 5)44,5 Фенолформальдегвдная смола10,0 Керосиновьй контакт 2,1 Эпоксидная смола 4,0 Полиэтилеиполиамин 0,4 Уротропин3,0 Пример 3. Технология приголения композиции для пористых форм логична примеру 1, но при следум соотношении компонентов, мас.%: Пегматит (тонкомолотый) с удельной поверхностью 10001200 18,0 Глинозем марки ГО 5,0 Электрокору цд ( 5)50,5 ФеноЬформал ьдегиДная смола13,0 Керосиновый контакт , 3,0 Эпоксидная смола 5,0 Полиэтиленполиамин: 0,5 Уротропин5,0 Физико-механические характеристиобразцов по примерам 1-3 представы в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления пористых форм | 1990 |

|

SU1703632A1 |

| Композиция для изготовления пористых форм | 1980 |

|

SU893948A2 |

| Композиция для изготовления пористых форм | 1983 |

|

SU1134560A1 |

| Композиция для изготовления пористых форм | 1979 |

|

SU753815A1 |

| Состав теплоизоляционной смеси для металлических форм | 1985 |

|

SU1321511A1 |

| СОСТАВ ЛИТЕЙНОГО ШЛИКЕРА (ВАРИАНТЫ) | 1998 |

|

RU2176227C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДОВОЙ КЕРАМИКИ | 2001 |

|

RU2198860C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДОВОЙ БРОНЕКЕРАМИКИ | 2020 |

|

RU2739391C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНЫХ ОГНЕУПОРОВ | 2016 |

|

RU2615007C1 |

ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ ФОРМ, включающая электрокорунд, эпоксидную смолу, полиэтиленполиамин, фенолформальдегидную смолу и керосиновый контакт, о т л и чающаяся тем, что, с целью повышения пористости, водопоглощения, механической прочности и срока службы форм, она дополнительно содержит пегматит с удельной поверхностью 1000-1200 , глинозем и уротропин при следующем соотношении компо нент ов, мае.%: Эпоксидная смола3-5 ПолиэтиленполиаминО,3-0,5 Фенолформальдегидная смола7-13 Керосиновый контакт1,3-3,0 Пегматит с удельной поверхностью 10001200 см /г18-29 (Л Глинозем5-20 Уротропин1-5 ЭлекзгрокорундОстальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Композиция для изготовления пористых форм | 1979 |

|

SU753815A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Композиция для изготовления пористых форм | 1980 |

|

SU893948A2 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-05-07—Публикация

1983-12-06—Подача