Изобретение относится к составам шихт, используемых для изготовления форм в фарфоро-фаянсовой промьошленности,с целью получения керамически изделий методом пластического формования. Известна композиция для изготовления пористых форм, включакяцая 7090% природного или синтетического наполнителя с твердостью по Моосу 4 и 10-30% синтетической смолы в к честве связки ll . Наиболее близкой к предложенной является композиция, включающая ква цевый песок, эпоксидную смолу и полиэтиленполиамин 2. Формы, изгото ленные на основе шихты указанного состава, имеют следующие структурно механические характеристики: Пористость, % Водопоглощение,% Среднийгидравлический диаметр пор, мкм Существенным недостатком таких форм является их малая пористость, ограниченный размер пор, низкое воопоглощение, имеют местодефекты при формовании изделий. Цель изобретения - повышение пористости , водопоглощения и увеличение срока службы форм. Указанная цель достигается тем, что композиция для изготовления пористых форм, включающая кварцевый песок, эпоксидную смолу и полиэтиленполиамин, дополнительно содержит электрокорунд, феноло-формальдегид ную смолу и керосиновый контакт при следующем соотношении компонентов, вес.%: Кварцевый песок Эпоксидная смола 0,2-0,6 Полиэтиленполиамин 44-55 Электрокорунд Феноло-формаль7-13дегидная смола Керосиновый кон0,8-2,4 такт Формы изготавливают по следующей технологии. Перемешивают кварцевый песок с ; электрокорундом. Затем добавляют расчетные количества синтетических смол, полиэтиленполиамина и кероси.}9 контакт. Полученную массу тща тельно перемешиваютв смесителе в теIчение 30-40 мин. Приготовленную массу (определенную навеску) загружают в металлическую прессформу и прессуют при удельном давлении 100150 кг/ем. Далее производят разъем прессформы и извлечение отпрессованной формы. Полученную форму подвергают тепловой обработке в термошкафу при 200-220с в течение 1,5-3 ч, после чего она охлаждается и может

быть использована для формования изделий.

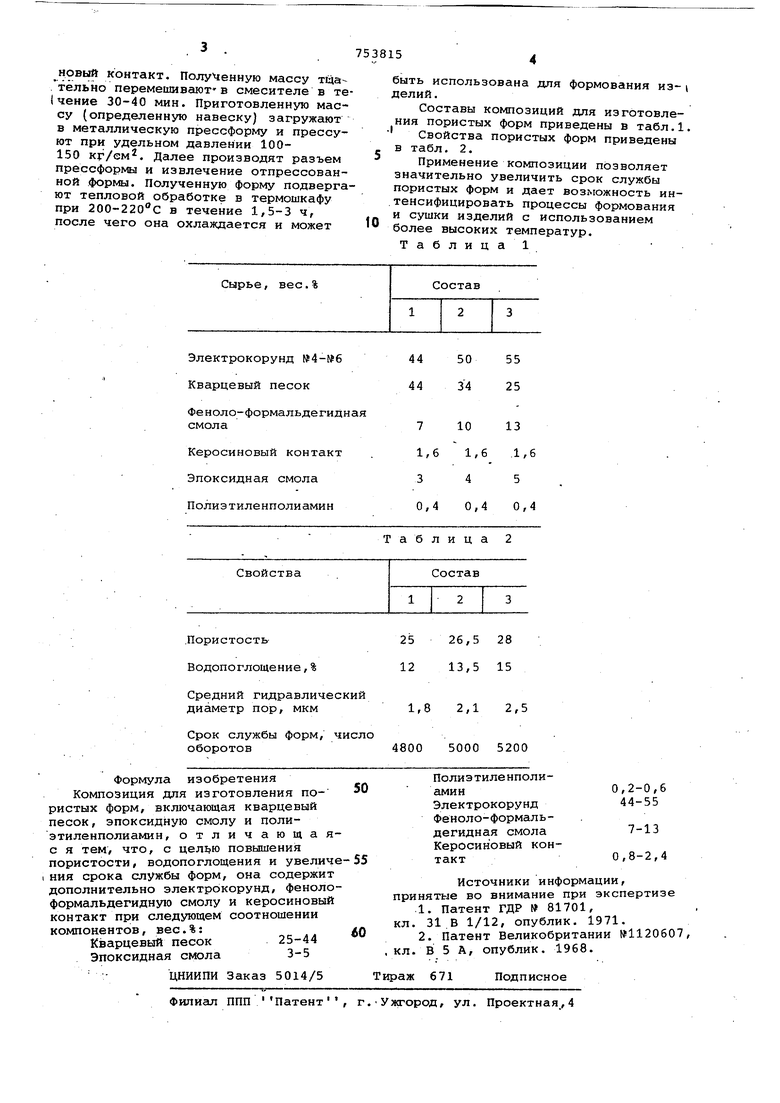

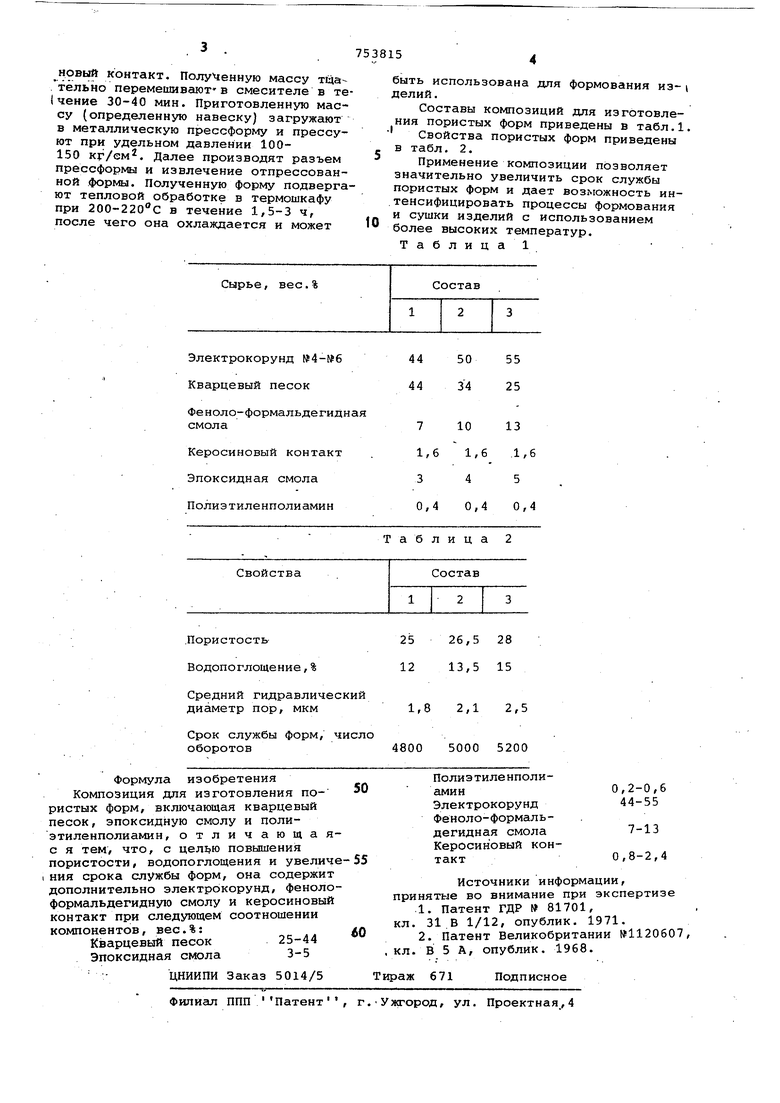

Составы композиций для иэготовле|Ния пористых форм приведены в табл.1

Свойства пористых форм приведены в табл. 2.

Применение композиции позволяет значительно увеличить срок службы пористых форм и дает возможность интенсифицировать процессы формования и сушки изделий с использованием более высоких температур. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для изготовления пористых форм | 1980 |

|

SU893948A2 |

| Шихта для изготовления пористых форм | 1983 |

|

SU1154249A1 |

| Композиция для изготовления пористых форм | 1983 |

|

SU1134560A1 |

| Шихта для изготовления пористых форм | 1990 |

|

SU1703632A1 |

| ПОЛИМЕРБЕТОНННАЯ СМЕСЬ ПОЛИКВАРЦИТ | 2013 |

|

RU2537426C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2037475C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМЫ | 1996 |

|

RU2114732C1 |

| СЫРЬЕВАЯ СМЕСЬ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОНАПОЛНЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НЕГО | 2004 |

|

RU2269497C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУТЕРОВОЧНОГО, РЕМОНТНОГО И КРОВЕЛЬНОГО МАТЕРИАЛА | 1991 |

|

RU2034872C1 |

| ГИДРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 1988 |

|

SU1624989A1 |

Авторы

Даты

1980-08-07—Публикация

1979-01-24—Подача