(54) МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления диопсидовой керамики | 1978 |

|

SU681021A1 |

| Электроизоляционный керамический материал и способ его изготовления | 1978 |

|

SU753831A1 |

| Керамическая масса | 1972 |

|

SU459445A1 |

| Керамический материал | 1977 |

|

SU607826A1 |

| НИЗКОТЕМПЕРАТУРНЫЙ СТЕКЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОННОЙ ТЕХНИКИ | 2020 |

|

RU2753522C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2007 |

|

RU2353600C2 |

| ШИХТА ПОЛУПРОВОДНИКОВОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ТЕРМОРЕЗИСТОРОВ И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ИЗ НЕЕ | 2002 |

|

RU2259335C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВОЙ КЕРАМИКИ | 2019 |

|

RU2728911C1 |

| НЕЛИНЕЙНЫЙ КЕРАМИЧЕСКИЙ ДИЭЛЕКТРИК | 1970 |

|

SU262201A1 |

| Токопроводящая паста | 1991 |

|

SU1820947A3 |

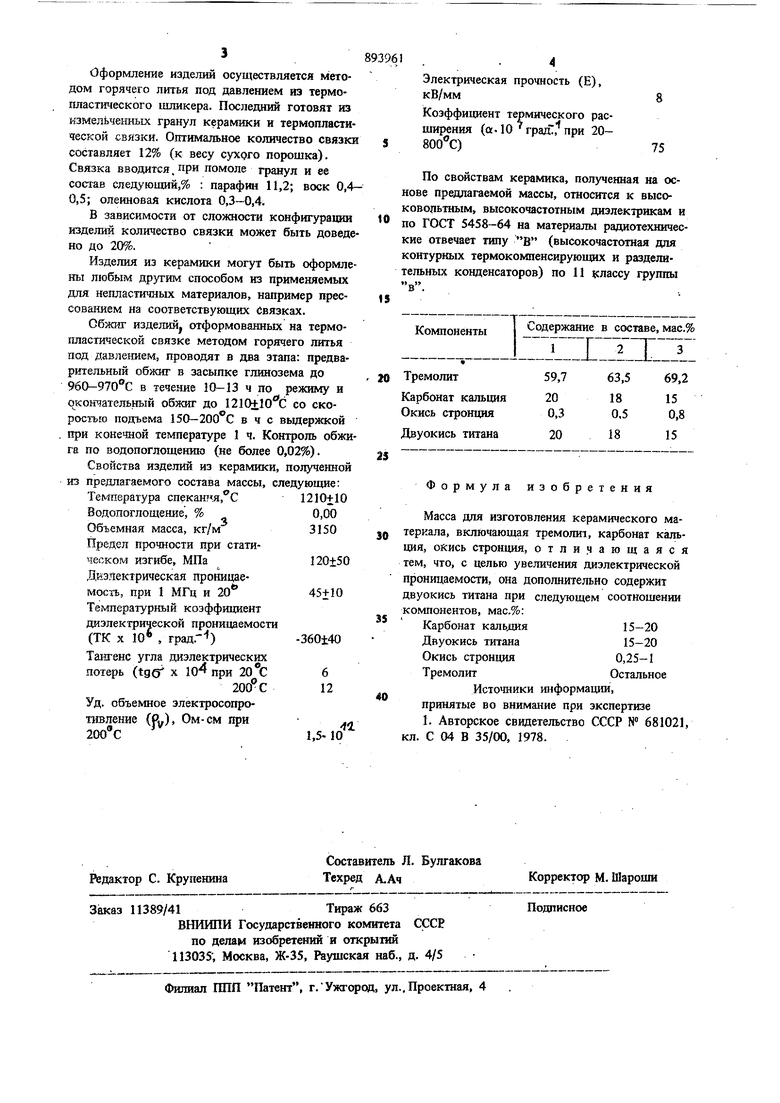

« Изобретение относится к техннке получения высокочастотных (радиотехнических) матерналов н может быть использовано для получения высоковольтных высокочастотаых даэлектриков в электротехнической н радиотехнической промышленности. Известна масса для изготовления высокочастотной керамики на основе тремолита, включа1ощая,%: карбонат кальция 1-20, карбонат бария 10-12. глина 6-15, кварцевый песок 115, окись бериллия или стронция 0,25-1 И. Недостатком известной массы является относительно низкое значение диэлектрической проницаемости, обустовленное химико-минерал гическим составом керамики (дисясидовая кристаллофаза). Цель изобретения - увеличение диэлектрической проницаемости масськ Указанная цель достигается дополнительным введением в массу, содержащую тремолит, кар бонат кальция и окись стронция, двуокиюи ппаната при следующем соотношении компонентов, мас.%: Карбонат кальция 15-20 Окись стронция 0,25-1 Двуокись титана 15-20 Тремолит Остальное Керамические материалы получают по спековой технологии. Сдозированные компоненты массы измельчают мокрым способом в шаровой мешнице до прохождения через сИго N 0060. Окись стронция при помоле в виде раствора 8г(НОз)1 вводят в массу. После помола массу обезвоживают до влажности 2530% и гранулируют одним из известных способов. -Сгранулированную шихту обжигают в шамотных капселях до J 210-1120 С в течение 9-11 ч с аьздержкой при конечной температуре 1,5-2 ч.. Обожженные гранулы измельчают рухим способом в шаровой мельнице с поверхностно-активной добавкой (олеиновая кислота в количестве 0,3-0,4%) до остатка 3% на снте N 0060. В таблице приведены конкретные составы редлагаемой массы.

Оформление изделий осуществляется методом горячего литья под давлением из термопластического шликера. Последний готовят из измельченных гранул керамики и термопластической связки. Оптимальное количество связки составляет 12% (к весу сухого порошка). Связка вводится, при помола гранул и ее состав следующий,% : парафин 11,2; воск 0,4- 0,5; олеиновая кислота 0,3-0,4.

В зависимости от сложности конфигурации изделий количество связки может быть доведено до 20%.

Изделия из керамики могут быть оформлены любым другим способом из применяемых для непластичных материалов, например прессованием на соответствующих Связках.

Обжиг изделий отформованных на термопластической связке методом горячего литья под давлением, проводят в два этапа: предварительный обжиг в засыпке глинозема до 960-970®С в течение 10-13 ч по режиму и окончательный обжиг до 1210+10 С со скоростью подъема 150-200 С в ч с выдержкой при конечной температуре 1 ч. Контроль обжига по водопоглощению (не более 0,02%).

Свойства изделий из керамики, полученной из предлагаемого состава массы, следующие; Температура спекан я,С1210+10

Водопоглощение, %0,00

Объемная масса, кг/м3150

Предел прочности при статическом изгибе, МПа120+50

;.

Диэлектрическая проницаемость, при 1 МГц и 20 45+10 Температурный коэффициент диэлектрической проницаемости (ТК X 10 , град.-) -360±40

Тшггенс угла диэлектрических потерь (tger х Ю при

Уд. объемное электросопротивление (Ру), Ом-см при

200с

1,5- 10

Электрическая прочность (Е), кВ/мм

Коэффициент термического рас

(а-10 градТ, при 20ширения)

По свойствам керамика, полученная на основе предлагаемой массы, относится к высоковольтным, высокочастотным диэлектрикам и по ГОСТ 5458-64 на материалы радиотехнические отвечает типу В (высокочастотная для контурных термокомпенсирующих и разделительных конденсаторов) по 11 классу группы в.

Содержание в составе, мас.%

Компоненты

Формула изобретения

Масса для изготовления керамического материала, включающая тремолит, карбонат кальция, окись стронция, отлинающаяся тем, что, с целью увеличения диэлектрической проницаемости, она дополнительно содержит двуокись титана при следующем соотношении компонентов, мас.%:

Карбонат кальдия15-20

Двуокись титана15-20

Окись стронция0,25-1

ТремолитОстальное

Источники информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР № 681021, кл. С 04 В 35/00, 1978.

Авторы

Даты

1981-12-30—Публикация

1980-05-23—Подача